Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основные свойства и области применения

|

|

Композиционными материалами (КМ) называются сложные материалы, состоящие из сильно отличающихся по составу и структуре, а, следовательно, и по свойствам нерастворимых или малорастворимых друг в друге компонентов, разделённых в материале ярко выраженной границей. Композиционные материалы могут быть естественного происхождения (стволы и стебли растений, кости животных и человека) и искусственного.

Свойства композиционных материалов зависят от физико-механических свойств компонентов и прочности связи между ними, причём в композиционных материалах проявляются достоинства компонентов, а не их недостатки. В связи с этим композиционные материалы обладают такими свойствами, которыми не обладают компоненты, их составляющие. Наибольший эффект даёт сочетание компонентов, обладающих резко отличающимися свойствами, дополняющими друг друга. В связи с этим композиционные материалы превосходят обычные материалы по удельной прочности и прочности при высоких температурах, по жёсткости, по сопротивлению усталостным разрушениям.

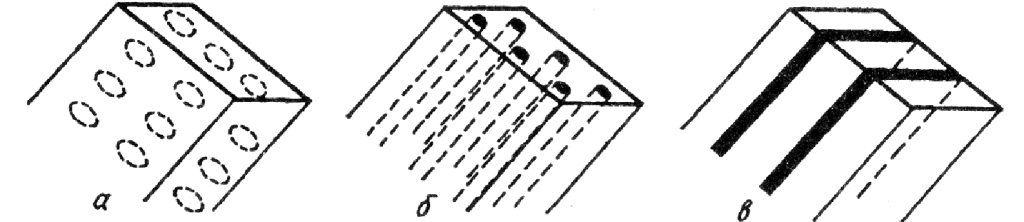

По структурным признакам композиты можно разделить на три группы: 1) волокнистые; 2) слоистые; 3) дисперсноупрочненные (рис. 4.1).

Для армирования композиционных материалов могут использоваться:

- мелкодисперсные тугоплавкие частицы (карбиды, оксиды, нитриды и др.);

- проволока (стальная, титановая, бериллиевая и др.);

- волокно (углеродное, стекловолокно, из оксида алюминия и др.);

- нитевидные кристаллы (из оксида алюминия, карбида кремния и др.).

Рис. 4.1. Схемы строения композиционных материалов:

а) дисперсноупрочненные; б) волокнистые; в) слоистые КМ

Основой композиционного материала является матрица, в соответствие с которой они делятся на композиционные материалы на металлической основе ина неметаллической основе (полимерные, углеродные, керамические).

Матрица связывает композицию, придаёт ей форму, от свойств матрицы зависят технологические режимы получения композиционного материала и важнейшие эксплуатационные характеристики: рабочая температура, сопротивление усталостному разрушению, коррозионная стойкость, плотность и удельная прочность.

У волокнистых и слоистых материалов несущим элементом является армирующий компонент (проволока, волокно, нитевидные кристаллы). Матрица является средой, передающей нагрузку на волокна, а в случае разрушения отдельных волокон матрица перераспределяет напряжения между волокнами. В дисперсноупрочненных материалах, несущим элементом является матрица, в которой мелкодисперсные частицы создают торможение распространению дислокаций.

Пропитка волокон расплавом матрицы. Этот способ получения КМ заключается в пропитке расплавленным материалом матрицы упрочнителей в виде волокон, нитевидных кристаллов, уложенных в литейную форму в определенном порядке или произвольно.

К преимуществам этого метода можно отнести возможность получения готового изделия, не требующего дополнительной механической обработки. Применять этот метод можно только при хорошей смачиваемости волокон жидкой матрицей.

Существенным недостатком такого метода пропитки является наличие после заливки пустот, сильно снижающих прочность КМ. Образование таких пустот связано с тем, что при большом содержании упрочняющих волокон (40-80% по объему), расстояния между волокнами настолько малы, что расплавленный металл под собственным весом не может залить все поры.

Как разновидность этого способа является непрерывная пропитка пучка волокон, проходящего через расплавленный металл при нормальном давлении.

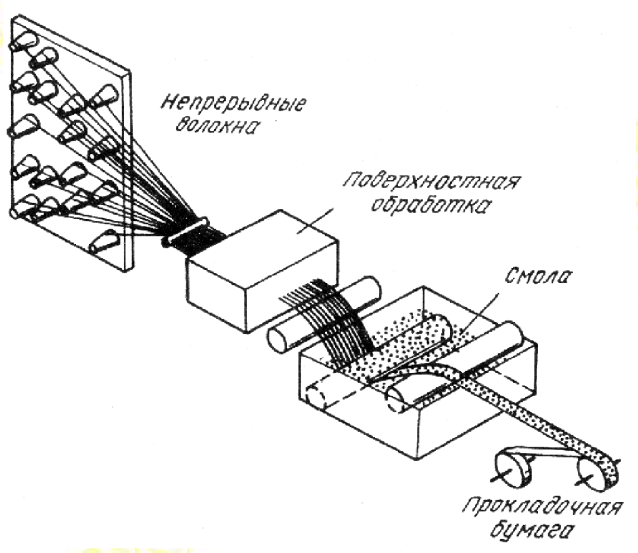

| Рис. 4.2. Схема изготовления композиционного материала |

Для изготовления КМ, применяемых при температурах ниже 200оС, используют полимерные матрицы. К таким композитам относятся стеклопластики, армированные короткими стеклянными волокнами. В качестве матриц используют термореактивные полимеры (эпоксидные смолы), которые благодаря поперечным связям имеют высокую термостойкость. На рис. 4.2 схематически показан способ изготовления такого композита. Готовые ленты собирают в слоистый листовой материал (аналог фанеры) или же наматывают в более сложные формы и отверждают термообработкой.

Для изготовления КМ, применяемых при температурах ниже 200оС, используют полимерные матрицы. К таким композитам относятся стеклопластики, армированные короткими стеклянными волокнами. В качестве матриц используют термореактивные полимеры (эпоксидные смолы), которые благодаря поперечным связям имеют высокую термостойкость. На рис. 4.2 схематически показан способ изготовления такого композита. Готовые ленты собирают в слоистый листовой материал (аналог фанеры) или же наматывают в более сложные формы и отверждают термообработкой.

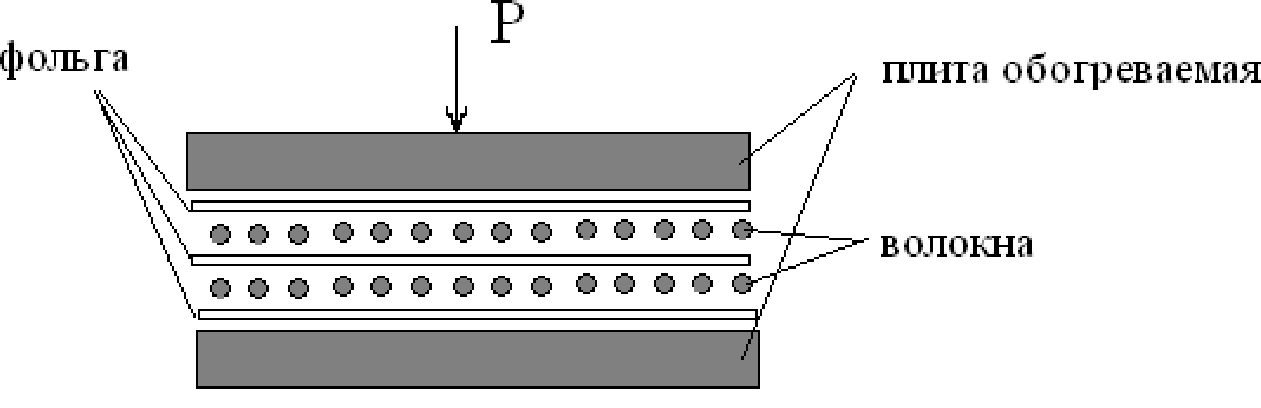

Диффузионная сварка под давлением. Является промышленным способом соединения однородных и разнородных металлов. Процесс сварки происходит без расплавления основного металла. В месте сварки деталей происходит диффузия одного металла в другой. Матрицу чаще всего применяют в виде фольги. В качестве упрочнителей применяют волокна, проволоку из различных металлов и нитевидных кристаллы. Принципиальная схема получения КМ диффузионной сваркой под давлением показана на рис. 4.3.

Основными технологическими параметрами этого процесса являются давление прессования, температура и время выдержки. Упрочнители могут применяться в виде жгутов, тканей, сеток, волокон и др. Прессование может проводится в пресс-формах, обеспечивающих получение готовой детали сложной формы или между обогреваемыми плитами. Таким способом получают листы КМ  алюминий - стальная проволока. Собирается пакет, состоящий из чередующихся слоев алюминие

алюминий - стальная проволока. Собирается пакет, состоящий из чередующихся слоев алюминие

| Рис. 4.3. Схема получения КМ диффузионной сваркой |

Армирующие компоненты. Создание КМ стало возможным благодаря разработке армирующих компонентов, обладающих высокой прочностью, так как напряжения, возникающие в материале, воспринимаются в основном именно ими.

Волокна из металлов и их сплавов - стали, вольфрама, бериллия, молибдена, титана и др. получают различными методами. Наибольшее распространение получил метод волочения, т.е. протягивания проволоки через фильеру меньшего сечения по диаметру, чем исходная проволока. В результате наклепа волокна приобретают высокую прочность. Так, например, предел прочности стальной струны 2400-3600 МПа, вольфрамовой 4200 МПа, титановой 1500-2000 МПа, бериллиевой 1000-1300 МПа. На прочность волокон оказывает влияние масштабный фактор. Чем меньше диаметр волокна, тем выше прочность. Так, например, предел прочности вольфрамовой проволоки диаметром 0, 5 мм равен 2000 МПа, а диаметром 0, 05 мм повышается до 3270 МПа.

Для армирования жаропрочных КМ волокна изготавливают из тугоплавких материалов - вольфрама и молибдена.

Углеродные волокна получают на основе нефтяных смол. Их можно разделить на две группы:

- высокопрочные волокна с пределом прочности 2500-3200 МПа и сравнительно невысоким модулем упругости - 180-220 ГПа,

- высокомодульные волокна с пределом прочности 1400-2200 МПа и модулем упругости 350-550 ГПа.

Плотность углеродных волокон низкая - 1, 6-2, 0 г/см3. Диаметр волокон 5-12 мкм.

Волокна бора, карбида кремния, оксида алюминия и др. имеют прочность в пределах 2500-4000 МПа. Применяются в качестве армирующих компонентов с алюминиевой, магниевой и титановой матрицами.

Нитевидные кристаллы (усы) в промышленности получаются достаточно сложно. Для КМ используются нитевидные кристаллы оксида алюминия, нитрида алюминия, карбида кремния, нитрида кремния и др. Диаметр нитевидных кристаллов (усов) составляет от долей микрона до нескольких десятков микрон и длину до 60-80 мм. Усы обладают уникально высокой прочностью (табл. 4.1).

Таблица 4.1. Механические свойства нитевидных кристаллов, полученных

в лабораторных условиях

| Материал | Предел прочности, МПа | Плотность, г/см3 | Удельная прочность, МПа/г /см3 |

| Оксид алюминия | 3, 9 | ||

| Карбид кремния | 3, 2 |

В итоге композиционный материал обладает сочетанием свойств:

- мягкая матрица обеспечивает материалу высокое сопротивление распространению трещин, т.е. высокие показатели пластичности, ударной вязкости,

- прочные волокна обеспечивают материалу высокое сопротивление начальному течению, т.е. высокие показатели прочности.

К композиционным материалам относятся и материалы, упрочненные дисперсными фазами. Чистые металлы не обладают достаточной прочностью, т.е. способны деформироваться при относительно низких напряжениях. Для повышения предела текучести в металлическую матрицу вводят мелкодисперсные частицы, как правило, это оксиды (Al2O3, SiO2) или другие соединения (нитриды, карбиды, бориды и т.д.), которые создают эффективное торможение распространению дислокаций. Несущим элементом в таком материале является матрица. Дисперсноупрочненные материалы используются главным образом для работы при высоких температурах (САП, САС). Получают их спеканием.

Другими способами изготовления КМ из порошковых материалов являются прессование, спекание, горячее прессование, методы интенсивной пластической деформации, сварка взрывом и др.

Другим видом композиционных материалов с металлической матрицей являются эвтектические композиционные материалы. В этих композитах упрочняющей фазой являются ориентированные кристаллы, образующиеся в процессе направленной кристаллизации. При охлаждении жидкостей определенного состава может идти кристаллизация с образованием двух фаз. Если при этом удается создать плоский фронт кристаллизации, то возникает упорядоченная ориентированная микроструктура.

Практически это один из путей формирования нитевидных кристаллов непосредственно в матрице. Направленная ориентированная структура может быть получена на уже готовых изделиях. Процесс разрушения в таких композитах начинается с разрушения «усов», что свидетельствует о высокой прочности связи на поверхности раздела.

К преимуществам таких композитов следует отнести простоту их получения и возможность длительной работы при повышенных температурах.

Нанокомпозиционными материалами (НКМ) называются материалы, имеющие средний размер одной из фаз менее 100 нм и содержанием ее в КМ от долей до нескольких процентов. Но этого достаточно, чтобы существенно изменить важные физические свойства металлов.

Основными параметрами наночастиц являются их форма, размер, а также распределение частиц по размерам. В нанометровых кристалликах отсутствуют дислокации. Уникальные свойства наночастиц определяются их чрезвычайно высокой удельной поверхностью (отношение поверхности к объему) и существенно отличаются как от свойств блочного материала, так и от свойств индивидуального атома. Для наноструктур доля поверхностных атомов соизмерима с числом атомов в объеме частицы. Энергетика такова, что они способны взаимодействовать с любыми химическими соединениями, включая инертные газы.

Другими важнейшими факторами, определяющими свойства конечного материала, являются природа взаимодействия между фазами и строение межфазных областей, объемная доля которых чрезвычайно велика. Но из-за очень малых размеров наноструктуры являются достаточно неравновесными системами. Даже при комнатной температуре происходит рост зерна и материал теряет нанокристаллические свойства.

Значительный интерес к наноструктурам связан с перспективами их широкого применения в промышлености.

Вопросы для самоконтроля:

1. Какие составляющие входят в состав простых и сложных пластмасс?

2. По какому признаку пластмассы делят на термопластичные или термореактивные?

3. Какие кислотостойкие пластмассы используются в промышленности?

4. На какие группы делятся резины по назначению?

5. Как влияет количество серы на свойства резин?

6. Чем армируются резины?

7. Чем различаются органические и неорганические стекла?

8. Какие материалы относятся к стеклокерамическим? Как их получают?

9. Какие материалы относят к металлокерамикам? Как их получают и какова их структура и свойства?

10. Какие материалы называют ситаллами и какова их структура?

11. Какова структура композиционных материалов? Какие методы их получения вы знаете?