Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Ремонт направляющих станины

|

|

ТЕХНОЛОГИЯ РЕМОНТА ГОРИЗОНТАЛЬНО-РАСТОЧНЫХ СТАНКОВ

Рассматриваемый технологический процесс капитального и среднего ремонта является типовым для различных моделей горизонтально-расточных станков, предназначен как для специализированных ремонтных баз, так и для ремонтно-механических

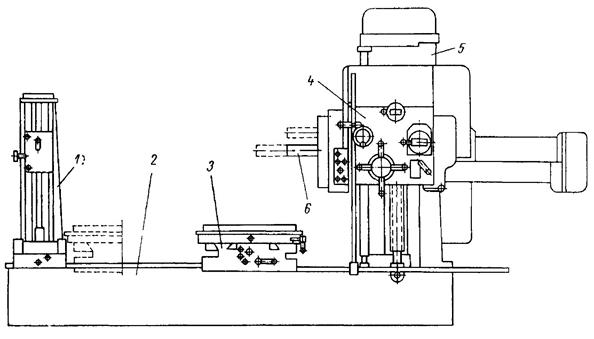

цехов предприятий. По данной типовой технологии могут ремонтироваться горизонтально-расточные станки моделей 262r, 262А, 2620, 2620Б, 2630 и др. На (рис.1) представлен общий вид горизонтально-расточного станка, состоящего из следующих основных узлов: станины 2; каретки 3 с поперечными салазками и столом; передней стойки 5, по направляющим которой перемещается шпиндельная бабка 4, с полым шпинделем, во втулках котopoгo перемещается расточный шпиндель 6; задняя стойка 1, перемещаемая по направлениям станины и имеющая люнет со сменными втулками для поддержки.

Ремонт направляющих станины

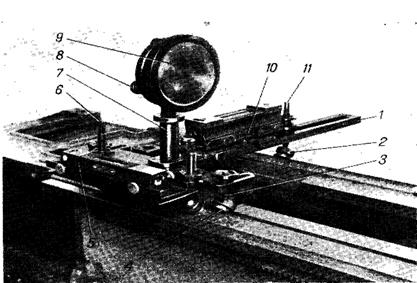

Направляющие станины горизонтально-расточного станка рационально ремонтировать шлифованием или финишным cтроганием, а при их износе менее 0, 2мм - шабрением. Проверка величины износа направляющих станины производится с помощью линейки и щупа или универсального приспособления (рис.2)

|

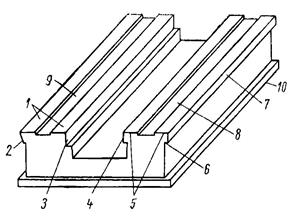

Ремонт станины шабрением. Перед началом шабрения проверяют по уровню горизонтальность направляющих 1 и 5 (рис. 3)  в двух взаимно перпендикулярных направлениях. При повышенных отклонениях переустанавливают станину с помощью установочных башмаков. Точность установки станины по уровню - 0, 04мм на длине 1000мм.

в двух взаимно перпендикулярных направлениях. При повышенных отклонениях переустанавливают станину с помощью установочных башмаков. Точность установки станины по уровню - 0, 04мм на длине 1000мм.

До шабрения составляют график износа направляющих с помощью приспособления (см. рис.2). График износа используется для расчета величин поправок при шабрении. Шабрят поверхности 1 и 5 по линейке,

одновременно проверяя приспособлением извернутость, прямолинейность и параллельность относительно базовых плоскостей 8 и 9. Плоскости 8 и 9 принимаются за базовые, так как обычно они обрабатываются заводом-изготовителем с одной установки с поверхностями 1 и 5, следовательно, должны быть параллельны. Кроме того, плоскости 8 и 9 не подвергаются износу. Эти плоскости следует лишь проверить по линейке на краску и очистить шабером от забоин. С целью сокращения трудоемкости шабрения поверхностей 1 и 5 их следует предварительно шлифовать с помощью переносной шлифовальной машинки (см. рис. 4).

Для этого на самом изношенном участке вышабривают площадку, длина и ширина которой должны быть больше длины и ширины основания машинки не менее чем на 1/3. Количество отпечатков краски после шабрения должно быть не менее 3-5 на площади 25Х25мм. Затем шлифовальную машинку устанавливают на подготовленную площадку, настраивают шлифовальный шпиндель и приступают к шлифованию поверхностей, непрерывно расширяя границы площадки. Таким способом обрабатывают указанные поверхности, достигая непрямолинейности, неплоскостности и непараллельности не более 0, 05мм на длине 1000мм. Далее поверхности 1 и 5 доводят шабрением обычными способами, добиваясь необходимой точности. Непараллельность поверхностей 1 и 5 относительно базовых плоскостей 8 и 9 должна быть не более 0, 05мм на всей длине, непрямолинейность не более 0, 02мм на 1000мм, извернутость - не более 0, 02мм на 1000мм. Количество отпечатков краски после шабрения - 8 - 12 на площади 25Х25 мм. Затем шабрят поверхность 4 по поверочной линейке, проверяя параллельность ее относительно базовой плоскости 7 с помощью приспособления (см. рис. 5). Допускается непараллельность поверхности 4 относительно базовой плоскости 7 не более 0, 03мм на всей длине. Прямолинейность проверяют автоколлиматором и приспособлением (см. рис.2). Допускается отклонение не более 0, 02мм на длине 1000мм. Далее шабрят поверхность 3 по линейке, проверяя параллельность ее относительно поверхности 4 с помощью приспособления (см. рис. 5). Непараллельность поверхностей 3 и 4 - не более 0, 02мм на длине 1000мм. Затем шабрят поверхность 2 также по поверочной линейке проверяя параллельность ее относительно поверхности 3 с помощью приспособления (см. рис. 5). Завершающей операцией является шабрение поверхности 6 по поверочной линейке и проверка параллельности ее относительно поверхности 5 микрометром. Допускается непараллельность поверхностей 2, 3, 5, 6 не более 0, 02мм на длине 1000мм. Количество отпечатков краски после шабрения - 8 - 12 на площади 25Х25 мм.

|