Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Практическая работа

|

|

по дисциплине: «Технология производства строительных материалов и изделий»

на тему: «Технологическая линия по производству шлакопартландцемента-400»

Исполнитель студентка группы 041-5 Наливайко О.И

Руководитель Ничинский Александр Николаевич

Томск 2012

СОДЕРЖАНИЕ

Введение…………………………………………………………….………….…3

1. Исходные данные для проектирования……………………………….….…..4

1.1 Характеристика изделия и требования, предъявляемые к нему...…….4

1.2 Режим работы и производственная программа цеха……….…….….…4

1.3 Характеристика сырьевых материалов………….………………….……5

1.4 Расчет потребности сырьевых материалов…….………………………..9

2 Технологическая часть……………………………………………………....10

3 Техносферная безопасность…….…………………………………………...11

4 Заключение …………………………………………………………..………12

ВВЕДЕНИЕ

Шлакопортландцемент 400 является дешевым вяжущим материалом, так как часть клинкера в цементе заменяется гранулированными доменными шлаками.

-вследствие меньшего содержания гидрата окиси кальция продукты гидратации шлакопортландцемента более устойчивы, что обусловливает их повышенную по сравнению с портландцементом бездобавочным солестойкость и водостойкость. Он имеет меньшую плотность, чем бездобавочный, и занимает в бетоне больший объем, что повышает его водонепроницаемость.

-благодаря техническим свойствам (низкое тепловыделение, повышенная стойкость против коррозии в минерализованных и пресных водах) его можно эффективно использовать в гидротехническом строительстве.

-более низкое тепловыделение при твердении и меньшие объемные деформации, что позволяет использовать ШПЦ в массивных бетонных надводных и подводных сооружениях.

-повышенная жаростойкость.

-хорошая сцепляемость с арматурой в бетоне.

-более низкая цена.

1 Исходные данные для проектирования

1.1 Характеристика изделия и требования, предъявляемые к нему

- по ГОСТ 30515-97 цемент следует изготовлять в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в порядке, установленном министерством-изготовителем.

- по вещественному составу цемент подразделяют на следующие типы:

шлакопортландцемент (с добавками гранулированного шлака более 20 %).

- по прочности при сжатии в 28-суточном возрасте цемент подразделяют на марки: шлакопортландцемент - 400

- условное обозначение цемента должно состоять из:

наименования вида цемента - портландцемент, шлакопортландцемент. Допускается применять сокращенное обозначение наименования - соответственно ШПЦ;

- При производстве цементов применяют:

клинкер, по химическому составу соответствующий технологическому регламенту. Массовая доля оксида магния (MgО) в клинкере не должнабыть более 5 %.

Для отдельных предприятий по перечню, установленному Минстройматериалов РФ, в связи с особенностью химического состава используемого сырья допускается содержание MgО в клинкере не более 6 % при условии обеспечения равномерности изменения объема цемента при испытаниях в автоклаве;

гипсовый камень по ГОСТ 4013. Допускается применение фосфогипса, борогипса, фторогипса по соответствующей нормативно-технической документации;

гранулированные доменные или электротермофосфорные шлаки по ГОСТ 3476 и другие активные минеральные добавки по соответствующей нормативно-технической документации;

-добавки, регулирующие основные свойства цемента, и технологические добавки по соответствующей нормативно-технической документации.

- Массовая доля в цементах активных минеральных добавок должна соответствовать значениям, указанным в табл. 1.

Минеральные добавки в цементе

| Обозначение вида цемента | Активные минеральные добавки, % по массе | ||||

| в том числе | |||||

| всего | Доменные гранулированные и электротермофосфорные шлаки | осадочного происхождения, кроме глиежа | прочие активные, включая глиеж | ||

| ШПЦ-400 | ” 20 ” 80 ” | Св.20 до 80 ” | ” 10 ” | ” 10 ” | |

- Предел прочности цемента при изгибе и сжатии должен быть не менее значений, указанных в табл. 2.

Предел прочности при изгибе

| Обозначение вида цемента | Гарантированная марка | Предел прочности, МПа (кгс/см2) | |||

| при изгибе в возрасте, сут | при сжатии в возрасте, сут | ||||

| ШПЦ | — | 5, 4 (55) | — | 39, 2 (400) |

- Цемент должен показывать равномерность изменения объема при испытании образцов кипячением в воде, а при содержании MgО в клинкере более 5 % — в автоклаве.

- Начало схватывания цемента должно наступать не ранее 45 мин, а конец - не позднее 10 ч от начала затворения.

- Тонкость помола цемента должна быть такой, чтобы при просеивании пробы цемента сквозь сито с сеткой № 008 по ГОСТ 6613 проходило не менее 85 % массы просеиваемой пробы.

- Массовая доля ангидрида серной кислоты (SO3) в цементе должна соответствовать требованиям, и по массе быть не менее 1 и не более 4%.

1.2. Режим работы и производственная программа цеха

Режим работы предприятия определяет расчет потоков в количестве сырья, расчет технологического оборудования, списочный состав рабочих. Он характеризуется числом рабочих дней в году, количеством рабочих смен в сутки, продолжительностью смены и коэффициентом использования оборудования.

В соответствии с нормами проектирования рекомендуется следующие режимы работы. Для предприятий цементной промышленности принимается режим непрерывной рабочей недели при трехсменной работе, т.е. 335 рабочих дней в году для цехов обжига, а для других цехов 260 рабочих дня в две смены. В минераловатном производстве 357 рабочих дней в год.

На заводах по выпуску шлакопортландцемента режим работы 260 рабочих дней в год, причем в формовочных цеках двухсменная работа, а в отделениях тепловлажностной обработки - трехсменная.

Производственная программа в год=1, 5 млн. т/год

Рассчитываем количество изделий в год=1500000/100=15000м3

В сутки=1500000/24=62500 м3; количество изделий=62500/0, 384=162760 т.

В смену=1500000/3=500000м3; количество изделий=500000/0, 384=130208 т.

В час=1500000/60=25000м3; количество изделий=25000/0, 384=65104 т.

Техническая характеристика изделия

| Наименование изделия | Производственная программа | |||||||

| В год | В сутки | В смену | В час | |||||

| М3 | т | М3 | т | М3 | т | М3 | т | |

| ШПЦ |

1.3. Характеристика сырьевых материалов

При расчете годовой потребности сырья и материалов учитываем возможные производственные потери.

| Наименование завода | Содержание оксидов, % | Влажность, % | ||||||

| SiO2 | AlO3 | FeO3 | CaO | MgO | SO2 | ППП | ||

| Новокузнецкий | 4, 32 | 1, 38 | 0, 80 | 52, 49 | 0, 40 | 0, 16 | 40, 45 | 5, 2 |

| Компонент | SiO2 | Al2O3 | Fe2O3 | CaO | ППП |

| Известняк | 3, 61 | 1, 99 | 0, 88 | 51, 57 | 39, 91 |

| Глина(шлак) | 56, 57 | 15, 03 | 7, 56 | 6, 99 | 10, 29 |

| Клинкер | 15, 56 | 7, 89 | 5, 41 | 26, 91 | 12, 36 |

| Сырьевая смесь (шихта) | 43, 10 | 2, 25 | 3, 87 | 37, 32 | 19, 65 |

Физико-технические характеристики:

Удельная поверхность, м2/кг 285 — 320

Предел прочности цемента при изгибе в возрасте 28 суток твердения, МПа не менее 5, 4

Предел прочности цемента при сжатии в возрасте 28 суток твердения, Мпа не менее 39, 2

Предел прочности цемента при пропаривании в возрасте 1 суток твердения, Мпа (сжатие) не менее 22, 0

Тонкость помола сквозь сито № 008, % не менее 85, 0

Сроки схватывания: начало не ранее 45 мин

конец не позднее 10 ч

Массовая доля активных минеральных добавок, % свыше 20 до 40

Химический состав клинкера, %

Содержание СаО до 1, 0

Содержание FeO до 0, 35

Коэффициент насыщения кремнезема (КН) 0, 9 — 0, 94

Силикатный модуль (п) 1, 8 — 2, 3

Глиноземный модуль (р) 0, 8 — 1, 3

Химический состав %

Содержание SО3 ≥ 1, 0 ≤ 4, 0

Содержание СО св. не более 1, 0

Содержание МgО не более 5, 0

Содержание Cr+6, % не более 0, 002

Содержание Cl -, % не более 0, 10

Минералогический состав, %

3СаО х SiO2 не менее 52, 0

3CaO x AlO3 не менее3, 0–не более 9, 0

Сырьевые материалы выбираются в увязке с местом строительства проектируемого предприятия и средствами их доставки. Основные характеристики сырьевых материалов:

Массовая доля в цементах активных минеральных добавок должна соответствовать значениям.

Обозначение вида цемента Обозначение вида цемента

| Активные минеральные добавки, % по массе | |||

| всего | в том числе | |||

| доменные гранулированные и электротермофос-форные шлаки | осадочного происхождения, кроме глиежа | прочие активные, включая глиеж | ||

| ШПЦ-400 | Св. 20 до 80 ” | Св.20 до 80 ” | До 10 включ. | До 10 включ. |

Допускается замена части минеральных добавок во всех типах цемента добавками, ускоряющими твердение или повышающими прочность цемента и не ухудшающими его строительно-технические свойства (кренты, сульфоалюминатныеи сульфоферритные продукты, обожженные алуниты и каолины). Суммарная массовая доля этих добавок не должна быть более 5 % массы цемента.

Предел прочности цемента при изгибе и сжатии

| Обозначение вида цемента | Гаранти-рованная марка | Предел прочности, МПа (кгс/см2) | |||

| при изгибе в возрасте, сут | при сжатии в возрасте, сут | ||||

| ШПЦ | 3, 4 (35) | 5, 4 (55) | 21, 5 (220) | 39, 2 (400) |

|

1.4 Расчет потребности сырьевых материалов

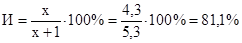

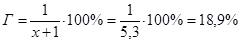

Выделяется процентное содержание в сырьевой смеси:

Известкового компонента

Глинистого компонента

Шихтовый компонент Ш=  =

=  =1, 25%

=1, 25%

Клинкерный компонент Кп=Пг  =1500000

=1500000

=1500000

=1500000  0, 9

0, 9  1, 005=135675т.

1, 005=135675т.

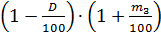

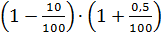

Определяем водоцементное отношение:

Расход цемента вычисляется по формуле:

Правильность расчетов проверяем вычислением КН по формуле

Совпадение полученной величины КН с заданной

2 Технологическая часть

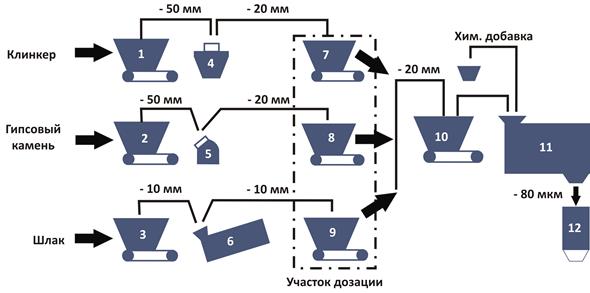

Схема цепи аппаратов технологической линии производства шлакового цемента.

Основана на линии производства портландцемента. Линия переработки шлаковой составляющей может быть организована в виде отдельного комплекса сушки и измельчения с последующим смешиванием либо совместного измельчения компонентов.

Линия позволяет получать продукты: ШПЦ 300, ШПЦ 400, ШПЦ 500, низкомарочные вяжущие марки 200.

Все преимущества работы комплексов, обозначенные для измельчительных комплексов КИ в процессе производства портландцемента справедливы и для процессов помола доменного гранулированного шлака.

2 Техносферная безопасность

Воздействие цемента на окружающую среду.

Производство цемента вызывает воздействие на окружающую среду на всех этапах этого процесса. К воздействиям относятся выбросы в воздухе, загрязнения в виде пыли, газов, шума и вибрации при работе машины и во время взрывных работ в карьерах. Оборудование уменьшает выбросы пыли при добыче и производстве цемента. Охрана окружающей среды включает в себя также реинтеграции карьеров в сельской местности после того, как они были закрыты, возвращая их к природе или вновь возделывая их.Главные воздействия на окружающую среду при производстве цемента связанны со следующими факторами:

-Пыль (выбросы из дымовых труб и быстроиспаряющиеся компоненты)

-Газообразные выбросы в атмосферу (NOx, SO2, CO2, VOC, другие)

-Другие выбросы (шум и колебания, запах, техническая вода, отходы производства и т.д.)

-Потребление ресурсов (энергия, сырье)

Пыль

Исторически, выбросы пыли (особенно от печей), как загрязняющий окружающую среду фактор цементного производства, вызывают наибольшее беспокойство.

В основном причиной выбросов пыли являются сырьевые заводы, печи для обжига, клинкерные холодильники, цементные мельницы. Основная особенность этих процессов это то, горячий отработанный газ или отработанный воздух проходит через измельченный до состояния пыли материал, что приводит к образованию дисперсионной смеси газа и пыли. Снижение и контроль за пылеобразованием на современном цементном заводе нуждается в инвестировании и компетентных методах управления, но это уже не технические проблемы.

Выделение газов в атмосферу.

Таким образом, неотъемлемой частью процесса в печах для обжига цемента есть незначительные выделения газов, таких как VOCs, HCl, HF, NH3 или тяжелые металлы.

Наличие органических компонентов в природном сырье может существенно повысить уровень углеводорода и выбросы СО.

Выделение хлорсодержащих углеводородов типа диоксидов и фуранов обычно значительно ниже существующих предельных норм.

Другие летучие компоненты, такие как ртуть - тщательно контролируются, чтобы предотвратить нежелательные выбросы в атмосферу.

Как результат обжига исходного сырья и сгорания ископаемого топлива выделяется углекислота.

Выделение углекислого газа, как результат потребления топлива, было прогрессивно снижено в результате воздействия сильного экономического стимула к минимизации потребления топливной энергии.

Заключение

1. Установлена высокая концентрация химических элементов в снежном покрове, что связано с техногенным загрязнением территории в результате влияния выбросов цементного завода и продуктов переработки горных пород действующего карьера. По степени загрязнения снежного покрова с учетом розы ветров определены 3 зоны загрязнения:

1) зона сильного загрязнения (до 500 м);

2) зона среднего загрязнения (до 1000 м);

3) зона слабого загрязнения (от 1000 до 2000 м).

2. Спектральный полуколичественный анализ проб растений выявил высокое содержание в пределах санитарно-защитной зоны (1000 м) изученных химических элементов: ванадия, хрома, марганца, кобальта, никеля, меди, цинка, молибдена и свинца. Превышение их содержания над фоновыми показателями составляет от нескольких десятков до 350 раз. На расстоянии 2 км от цементного завода их содержание уменьшается, но остается выше фоновых значений.

|