Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Измельчителей и дробилок кормов

|

|

Управление электроприводом

Нагрузочным диаграммам измельчителей и дробилок кормов присущ резкопеременный характер с большими колебаниями момента и скорости. Энергетические показатели зависят от окружной скорости молотков (56, 66, 77 м/с) и поступательной скорости ленты питающего транспортера (10, 17, 20 м/с), а также от влажности, плотности кормов и конструкции машины. Минимальный удельный расход энергии при удовлетворительном помоле наблюдается в диапазоне окружных скоростей молотков 66...77 м/с, что соответствует частоте вращения ротора дробилки 1700...2000 мин-1.

Для выравнивания нагрузочных диаграмм и повышения производительности применяют регуляторы подачи исходного продукта. Загрузку дробилки регулируют по току, скольжению и моменту приводного двигателя.

Выбор схемы управления зависит от способа регулирования загрузки дробилки или измельчителя.

Например, для выравнивания нагрузочной диаграммы привода ИСК-3 применяют регулируемый привод питания, который принимает грубый корм (солому) и подает его на скребковый транспортер загрузки.

В цепь питания привода режущих барабанов установлен датчик тока, сигнал с которого поступает в блок управления, где происходит сравнение поступившего сигнала с заданным. В случае разности сигналов блок управления регулирует силу тока электромагнитной муфты скольжения, которая уменьшает или увеличивает скорость движения подающего транспортера питателя ПЗМ-1, 5. В результате солома подается равномерно, хорошо измельчается, улучшается качество смеси, выравнивается нагрузка привода.

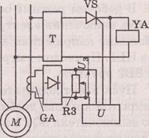

Пример схемы регулятора загрузки кормоприготовительной машины, реагирующего на силу тока приводного электродвигателя, приведен на рис. 3.19, где приняты следующие обозначения: Т — стабилизатор напряжения; VS — тиристор; YA— электромагнит; U — блок управления; GA — датчик тока.

Пример схемы регулятора загрузки кормоприготовительной машины, реагирующего на силу тока приводного электродвигателя, приведен на рис. 3.19, где приняты следующие обозначения: Т — стабилизатор напряжения; VS — тиристор; YA— электромагнит; U — блок управления; GA — датчик тока.

Для подачи зерна из бункера в дробилку используется лотковый вибропитатель. Его производительность зависит от ширины лотка, высоты слоя продукта, плотности 11

Рис 3.19. Схема автоматического регулятора дробилки ДКУ-1А

19, ЭП металлообрабат-х и древообраб-х станков

Электрооборудование металлообрабатывающих станков

Каждый вид обработки на металлорежущих станках характеризуется оптимальными по производительности значениями скоростей, усилий, мощностей, найденными в результате науч- но-исследовательских и экспериментальных работ и собранными в специальных изданиях.

Скорость, усилие и мощность резания для различных материалов при их обработке можно определить по специальным картам технологических нормативов или расчетным путем.

Расчет начинают с выбора марки инструментального материала, геометрической формы режущей части инструмента, значения глубины резания и величины подачи.

Скорость резания при точении определяется по формуле

Vрез=Сv/TmtxvSyv

где С„ — коэффициент, характеризующий обрабатываемый материал, материал резца, вид токарной обработки (при обработке стали и чугуна он находится в пределах 39...262 для твердосплавных резцов и 18...54 для резцов из быстрорежущей стали); Т — стойкость резца (продолжительность его работы между двумя соседними заточками), мин; t — глубина резания (для отделочных работ t = 0, 1...2 мм, для обдирки t = 3...30 мм); S — подача (для отделочных работ S = 0, 1...0, 4 мм/об, для обдирки S = 0, 4...3 мм/об); тп, хи, yv — показатели степени, зависящие от свойств обрабатываемого материала, материала резца и вида обработки (т. = 0, 1...0, 2; xv = 0, 15...0, 2; yv = 0, 35...0, 8).

Усилие резания при точении

Fрез=9, 81 Cрез tхрез Sурез vn (6.1)

где Срез ~~ коэффициент, характеризующий обрабатываемый материал, материал резца, вид токарной обработки (например, при наружном точении углеродистой стали для резцов из быстрорежущей стали Срез = 208, для резцов твердосплавных Срез = 300; при точении серого чугуна для резцов из быстрорежущей стали Срез = 118, для твердосплавных резцов Срез = 92); *рез, урез — показатели степени (хрез = 1, урез = 0, 75); п — показатель степени (для твердосплавных резцов при точении стали п - 0, 15, в остальных трех случаях п = 0).

Радиальное Fy и осевое Fx усилия определяют по формулам, аналогичным формуле (6.1), но с другими коэффициентами. При этом Fy = (0, 3...0, 5)^рез, Fx = (0, 2...0, 3)Fpe3. Мощность электропривода при резании

где г|ст — КПД станка.

Суммарное усилие подачи при резании

Fa = kFx +(Fpe3 + Fy +Gc)f,

где k = 1, 1... 1, 3 — коэффициент запаса, учитывающий перекосы; Gc — вес суппорта; f = 0, 05...0, 15 — коэффициент трения при движении суппорта.

Мощность электропривода подачи при резании

Так как скорость подачи во много раз меньше скорости резания, то и мощность подачи мала по сравнению с мощностью резания.

Расчет мощности электроприводов станков необходим для правильного выбора двигателей. Правильно выбранные мощности и тип электродвигателей станков соответствуют оптимальным значениям технико-экономических показателей.

Для главных приводов легких и средних станков характерна нагрузка с постоянной мощностью во всем диапазоне регулирования; для тяжелых станков начальную часть диапазона с меньшими скоростями занимает нагрузка с постоянным моментом.

Для приводов подач и вспомогательных приводов характерна нагрузка с постоянным моментом трения.

Приводы основных движений тяжелых станков (главный и подачи) работают в длительном режиме с переменной нагрузкой. В легких и средних станках любых типов, а также в сверлильных, агрегатных и шлифовальных станках можно встретить приводы, для которых характерен повторно-кратковременный режим. Вспомогательные приводы работают, как правило, в кратковременном режиме. Выбор типа привода обусловливается требуемым диапазоном регулирования скорости механизма станка.

Главный привод вращательного движения, диапазон регулирования которого весьма значителен (порядка 100: 1), может быть выполнен на основе АД с короткозамкнутым ротором и многоступенчатой коробки скоростей или регулируемого электропривода.

В тяжелых станках применяют регулируемый привод постоянного тока по системе преобразователь — двигатель (П — Д). В современных станках применяют частотно-регулируемый электропривод.

Вспомогательные приводы обычно комплектуются АД с короткозамкнутым ротором и являются нерегулируемыми. Выбранный двигатель проверяют по пусковому моменту, а также по перегрузочной способности.

Для определения мощности двигателя токарного станка методом средних потерь из технологических карт должны быть известны чертеж обрабатываемой детали, материалы детали и резца, глубина резания, подача, скорость, усилие, мощность резания, машинное и вспомогательное время, коэффициент загрузки и КПД станка при различных нагрузках.