Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Гидравлические вяжущие вещества

|

|

В этой статье мы постараемся рассказать вам о том, что такое гидравлические вяжущие. А если быть точнее какие материалы относятся к этой группе, и какими свойствами они обладают.

К гидравлическим вяжущим веществам относятся:

-

Гидравлическая известь - это вяжущее вещество, которое получают методом обжига не до спекания мергелистых известняков, в которых содержится от 6 до 25% глинистых и тонкодисперсных песчаных примесей. Согласно ГОСТу 9179-77 данный строительный материал производят в виде тонкоизмельченного порошка. Помимо глинистых примесей мергелистые известняки содержат включения углекислого магния и прочие примеси. Поскольку гидравлическую известь производят из природного сырья без переработки в искусственные смеси однородного состава, следовательно, для ее получения необходимо применять мергелистые известняки.

Гидравлическая известь - это вяжущее вещество, которое получают методом обжига не до спекания мергелистых известняков, в которых содержится от 6 до 25% глинистых и тонкодисперсных песчаных примесей. Согласно ГОСТу 9179-77 данный строительный материал производят в виде тонкоизмельченного порошка. Помимо глинистых примесей мергелистые известняки содержат включения углекислого магния и прочие примеси. Поскольку гидравлическую известь производят из природного сырья без переработки в искусственные смеси однородного состава, следовательно, для ее получения необходимо применять мергелистые известняки. - Романцемент - тоже относится к гидравлическим вяжущим веществам. Этот продукт тонкого помола обожженный не до спекания чистых и доломитизированиых мергелей, содержащих до 25 % глинистых примесей. Для регулирования свойств данного вида цемента, возможно добавление в него до 5 % гипса различных модификаций и до 15 % активных минеральных добавок. В качестве сырья для изготовления романцемента используются мергели.

- Портланцемент, пожалуй, самый востребованный на сегодняшний день вид цемента. Данный строительный материал обладает высокими эксплуатационными характеристиками, что обуславливает его применение в возведении ответственных конструкций. Существует две марки этого цемента М400 и М500, цифра, идущая после буквы, как мы знаем, обозначает прочность цемента.

- Цемент. Наверное, не будет ошибкой, если мы назовем цемент самым необходимым гидравлическим вяжущим в строительном производстве.

Ниже приведен список разновидностей цемента:

-

Кислотоупорный кварцевый цемент

Кислотоупорный кварцевый цемент - Расширяющийся цемент

- Глиноземистый цемент

- Пуццолановый цемент

- Быстротвердеющий цемент

- Шлаковый цемент

Каждый из видов гидравлических вяжущих веществ имеет свое предназначение и в целях безопасности и долговечности возводимых объектов, желательно использовать каждый вид по предназначению.

Ознакомьтесь также со строительными растворами, свойства которых следует знать каждому строителю.

7)

порошкообразные смеси строительной извести с различными активными минеральными добавками. Известково-пуццолановые вяжущие применяются в кладочных и штукатурных растворах, а также в произ-ве стеновых бетонных камней для малоэтажных зданий. В зависимости от вида минеральной добавки и степени ее дисперсности весовое содержание извести в смеси может колебаться в пределах 30—60%, обеспечивая способность вяжущего твердеть и сохранять прочность как во влажных, так и в сухих условиях. Известково-пуццолановые вяжущие разделяются на 2 группы: однкомпонентные и смешанные. К однокомпонентным известково-пуццолановым вяжущим относятся все обожженные тонкоразмолотые глинистые породы, содержащие не менее 15% окиси кальция. Основным сырьем для произ-ва однокомпонентных известково-пуццолановых вяжущих являются золы тепловых станций, где сжигаются в пылевидном состоянии горючие сланцы, торф и нек-рые каменные угли, для к-рых характерно наличие примесей известняка в глинистой породе, сопровождающей топливо. При обжиге, в процессе горения топлива, смесь превращается в И.-п. в., так как содержит известь в свободном состоянии и глинистую активную минеральную добавку. Часть извести в этой смеси при твердении связывается в низкоосновные силикаты и алюминаты кальция, повышающие качество вяжущего. При сжигании топлива в измельченном состоянии при температурах выше 1200° в смеси появляются основные силикаты и алюминаты, благодаря чему свойства И.-п. в. приближаются к низкомарочным цементам. При высоком содержании извести в таких золах целесообразно вводить при произ-ве из них И.-п. в. кремнеземистые активные минеральные добавки (трепел, кислые золы и др.) в коли- Зола прибалтийских го- напр., до обжига содержит 50—70% известняка, 25—35% глинистых частиц и др. примесей. После химич. состав золы, являющейся в. (в %): Si02—31, 2, А1203—6, 7, Fe203—7, 6, СаО—42, 2, MgO—2, 8, К20-3, Na20—0, 6, S03—5, 7. К этой группе вяжущих примыкают золы, обогащенные известью в процессе сжигания топлива присадкой к нему рассчитанного количества молотого известняка. Продукты такой технологии наз. ТЭЦ-цемент и торфозольный цемент.

К смешанным известково-пуццолановым вяжущим относятся все искусственно приготовленные порошкообразные смеси из строит, извести и кислых активных минеральных добавок.

Несмотря на различие составов смешанных И.-н. в. по весу, соотношение объемов твердых фаз извести и активной добавки сохраняется примерно одинаковым (50: 50), при этом достигается воздухостойкость смеси.

Рекомендуются следующие известково-пуццолановые вяжущие в зависимости от их назначения. Вяжущие вещества марки 25—150 для неармированных бетонов и строит, растворов: а) известково-пуццолановые вяжущие из золы сланцевой и др. видов топлива (содержащей СаО более 15%) — 70—80%, добавки кремнеземистой (трепел, кислая зола и т. п.)—20—30%; б) И.-п. в. с добавкой портландцемента до 20%; в) смешанные известково-пуццолановые вяжущие — топливные шлаки и золы кислые, искусственные кремнеземистые материалы, или вулканич. породы —50—60%, извести — 40—50%, осадочные кремнеземистые породы (трепел, опока, диатомит)— 40—50%, извести — 50—60%; г) И.-п. в. с добавкой портландцемента — топливные шлаки, золы и вулканич. породы — 60— 70%, извести — 10—20%, портландцемента —20%; осадочные кремнеземистые породы — 50—60%, извести — 20—30%, портландцемента — 20%. Вяжущие вещества марок 150—250 для бетонов невысоких марок (с добавкой портландцемента): сланцевые и др. золы, содержащие СаО более 15%, —55—60%, портландцемента — 25— 35%, добавки кремнеземистой —10—15%. Портландцемент вводится в состав известково-пуццолановых вяжущих в растворо- и бетоносмесителях в процессе приготовления растворных и бетонных смесей. Лабораторными испытаниями устанавливается целесообразность введения в состав И.-п. в. добавок гипса, хлористого кальция, а также поверхностно-активных веществ — ССБ и др.

Для контроля качества обязательно испытание и 28 суточных образцов (прочность к-рых д. б. не ниже требуемой марки), причем 21 сутки образцы хранятся в воде. Тонкость помола известково-пуццолановых вяжущих должна характеризоваться остатком на сите № 0085 не более 10% от веса образца. Известково-пуццолановые вяжущие марок 150 и выше употребляются наравне с шлакопортландцементами низких марок в тяжелых и легких бетонах невысоких марок, а также в кладочных и штукатурных растворах. И.-п. в. марок 25—150 используются в бетонах естественного твердения марок 50 и ниже при подготовках под фундаменты и полы, не предназначаемые для тяжелого оборудования и транспорта; в кладочных и штукатурных растворах до марки 25 включительно для стен сухих и сырых помещений, а также кладки фундаментов, сооружаемых выше уровня грунтовых вод при +10° и выше. При добавлении к смешанным известково-пуццолановым вяжущим портландцемента (15—20%) допускается применение их в растворах для каменной кладки конструкций, подвергающихся воздействию влаги, попеременному замораживанию и оттаиванию, и для фундаментов, сооружаемых ниже уровня грунтовых вод.

Некоторые известково-пуццолановые вяжущие, напр. сланцезольные, по затратам топлива, электроэнергии и капитальным вложениям на приготовление тонны вяжущего и 1 ль3 тяжелого бетона низких марок, легкого бетона и кладочных растворов являются весьма эффективными.

9)

Гидравлическая известь — продукт умеренного обжига (не до спекания) мергелистых известняков, содержащих от 6 до 20 % глинистых примесей. Гидравлическая известь имеет свойство затвердевать не только на воздухе, но и в воде.

Применяют в виде гашёной в порошок и молотой негашёной извести. Гидравлическая известь используется как сырьё для приготовления строительных растворов, бетонов, имеющих небольшую прочность. В отличие от растворов, приготовленных с использованием воздушной извести, такие растворы можно применять для частей построек, в период эксплуатации находящихся во влажных условиях.

10)

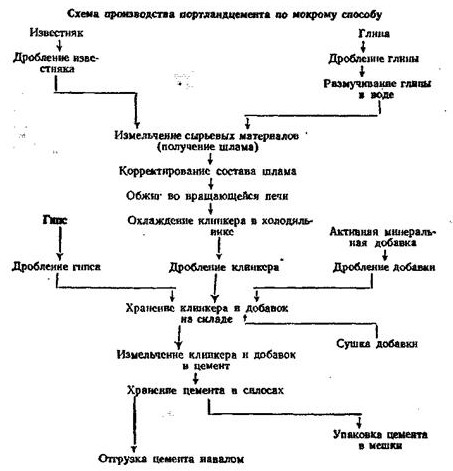

Процесс производства портландцемента складывается в основном из следующих основных операций: добычи сырьевых материалов; приготовления сырьевой смеси, состоящей из дробления, помола и усреднения ее состава; обжига сырьевой смеси (получение клинкера); помола клинкера в тонкий порошок.

В зависимости от вида подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производств портландцементного клинкера. При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевом смеси осуществляются в присутствии определенного количества воды, а при сухом способе все перечисленные операции выполняются с сухими материалами.

При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства портландцемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства. При мокром способе производства сырьевые материалы измельчают и сырьевую смесь смешивают с водой. Получаемая сметанообразная масса — сырьевой шлам — содержит 32—45% воды.

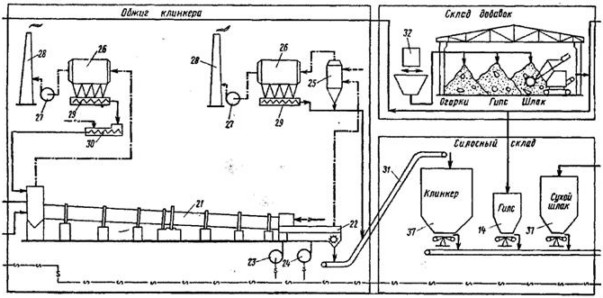

В зависимости от физических свойств исходных сырьевых материалов и других факторов при получении портландцемента по мокрому способу применяют разные схемы производства (рис. 1) отличающиеся одна от другой способом приготовления сырьевой смеси.

Рис. 1. Технологическая схема производства цемента по мокрому способу:

На цементных заводах, работающих по мокрому способу, в качестве сырьевых материалов для производства портландцементно-го клинкера часто используют мягкий глинистый и твердый известняковый компоненты. В этом случае технологическая схема производства цемента, в которой приведены основные технологические переделы без указания дозировочных и транспортных устройств и другого вспомогательного оборудования, выглядит следующим образом.

Начальная технологическая операция получения клинкера — измельчение сырьевых материалов. При использовании в качестве известкового компонента мела его измельчают в болтушках или в мельнице самоизмельчення. Если применяют твердый известняк, то его дробят в одну-две стадии в щековых дробилках. Глиняный шлам, полученный в болтушках или других агрегатах, направляют в сырьевую мельницу, куда подается для измельчения и известняк. В мельницу известняк и глиняный шлам подают в определенном соотношении, соответствующем требуемому химическому составу клинкера. Чтобы получить сырьевой шлам заданного химического состава, его корректируют в бассейнах или в потоке.

1-экскаватор, 2 - автосамосвал, 3 - приемная воронка, 4 -пластинчатый питатель. 5-щековая дробилка, 6- молотковая дробилка 7 - ленточный конвейер, 8-ленточный магистральный конвейер, 9-роторный экскаватор, 10 - мельница 11~шламотный насос, 12- вертикальный шламбассейн. 13 - магистральный шламопровод, 14 -бункер, 15 - весовой дозатор, 16-стержневая мельница 17-шаровая мельница 18 - горизонталыше шламбассейнм, 19— компрессорная, 21 — вращающаяся печь, 22-колосниковый холодилбник 23 вентилятор острого дутья. 24-вентилтор общего дутья, 25 - скруббер. 26 – электрофильтр 27-дымосос 28-труба для выброса газов» 29-винтовой конвейер для транспортирования пыли. 30-пнеамовинтовой насос. 31-ковшовый конвеер 32- бункерное приемное устройство для разгрузки добавок, 33 -дробилка, 34-сушилка кипящего слоя. 35 - топка, 36 - Циклон, 37 –силосы 38- ленточный конвейер, 39— трубная мельница. 40 —элеватор. 41 —сепаратор с выносными циклонами, 42 —рукавный фильтр, 43 — вентилятор. 44—пнев-мокамерный насос, 45 — силос для цемента, 46 — вагов-цементовш. 47 — автоцемемтовоз

Выходящий из мельниц сырьевой шлам в виде сметанообразной массы насосами подают в расходный бачок в печной цех на обжиг. Из бачка шлам равномерно сливается во вращающуюся печь. При мокром способе производства для обжига клинкера используют длинные вращающиеся печи со встроенными теплообменными устройствами.

Из печи клинкер поступает в холодильник, где охлаждается холодным воздухом. Охлажденный клинкер отправляют на склад. В ряде случаев клинкер из холодильников направляют непосредственно на помол в цементные мельницы. Перед помолом клинкер дробят. Дробление клинкера производится совместно с гипсом, гидравлическими и другими добавками.

Из мельницы цемент транспортируют на склад силосного типа (цементные силосы). Отгружают цемент потребителю либо в таре (бумажных мешках по 50 кг), либо навалом в автоцементовозах или в специальных железнодорожных вагонах.