Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Определение предела прочности при изгибе и сжатии

|

|

Описание оборудования: 1. Гидравлический пресс.

2. Опорные части для определения предела прочности на изгиб.

3. Металлические пластины для определения предела прочности на сжатие.

Порядок выполнения работы:

По истечении срока хранения образцы вынимают из воды и не позднее чем через 1 ч подвергают испытанию. Непосредственно перед испытанием образцы должны быть насухо вытерты.

Для испытания образцов – балочек на изгиб можно использовать приборы любой конструкции, соответствующие следующим требованиям, точность отсчета разрушающей нагрузки должна быть не менее 0, 5 кгс, а скорость нарастания нагрузки – 0, 5±0, 05 кгс/см.

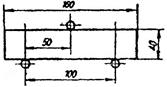

Рис. 24. Схема расположения

балочки на опорах

Рис. 24. Схема расположения

балочки на опорах

|

Схема установки образца на опорных элементах показана на рис. 24. Образец устанавливают таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении.

Опорные и передающие нагрузку валики устанавливают строго параллельными. Расстояние между опорными валиками должно быть 10 см, передеющий нагрузку валик располагается посередине между опорными валиками.

Испытание проводится до разрушения балочки. Предел прочности при изгибе Rизг определяется по формуле:

, Мпа, (кгс/см2), (5.1)

, Мпа, (кгс/см2), (5.1)

где Р – разрушающее давление, Н, (кгс);

l – расстояние между опорами, равное 10 см;

b – ширина образца, равная 4 см;

h – высота образца, равная 4 см.

Предел прочности при изгибе вычисляют как среднее арифметическое значение из двух наибольших результатов испытания трех образцов. Запись результатов балочек на изгиб ведут в таблице.

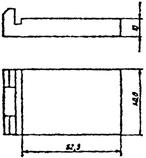

Полученные после испытания на изгиб шесть половинок балочек сразу же испытывают на сжатие. При испытании на сжатие используют стальные пластинки для передачи (рис. 25), имеющие площадь 25 см (4x6, 25 см). Каждую половинку балочки помещают между двумя пластинками так, чтобы горизонтальные при изготовлении грани при испытании находились в вертикальном положении.

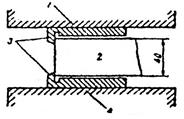

Образец вместе с пластинками помещают на опорную плиту пресса (рис. 26) и подвергают сжатию. Скорость нарастания нагрузки при испытании должна быть 20 ± 5 кгс/см2 в секунду.

Рис. 25. Стальные пластинки

для передачи нагрузки

на половинки балочек.

Рис. 25. Стальные пластинки

для передачи нагрузки

на половинки балочек.

|  Рис. 26. Положение образца между пластинками при испытании на сжатие:

1 – верхняя плита пресса,

2 – половинка балочки;

3 – пластинки;

4 – нижняя плита пресса.

Рис. 26. Положение образца между пластинками при испытании на сжатие:

1 – верхняя плита пресса,

2 – половинка балочки;

3 – пластинки;

4 – нижняя плита пресса.

|

Предел прочности при сжатии Rсж отдельного образца вычисляют по формуле

, Мпа, (кгс/см2), (5.2)

, Мпа, (кгс/см2), (5.2)

Р – разрушающее давление, Н (кгс);

F – рабочая площадь, равная 25 см2.

Предел прочности при сжатии вычисляют как среднее арифметическое четырех наибольших результатов испытания шести образцов. Если испытания балочек проводились не через 28 сут., а в другие сроки, то для перевода 7- или 14-суточной прочности образцов в 28-суточную прочность могут быть приняты ориентировочные переводные коэффициенты, равные для 7-суточной прочности – 1, 5, для 14-суточной прочности – 1, 25.

Запись результатов испытаний ведут в таблице.

По значениям предела прочности при сжатии и изгибе после 28 суток твердения определяют марку цемента (см. табл. 5).

Обработка результатов измерений

Определение предела прочности при изгибе

Количество образцов-балочек _____________________________

Навеска цемента ________________________________________

Навеска песка ___________________________________________

Продолжительность перемешивания ________________________

Продолжительность вибрации образцов ______________________

Даты: изготовления_______________ испытания______________

| №№ | Размеры | Расстояние между опорами, м | Разрушающая нагрузка, Мн | Предел прочности при изгибе, МПа | |

| ширина, м | высота, м | ||||

Выводы: _____________________________________________

___________________________________________________________

___________________________________________________________

Определение предела прочности при сжатии

| № | Рабочая площадь пластинок, м2 | Разрушающая нагрузка, Мн | Предел прочности при сжатии, МПа |

Выводы: _____________________________________________

___________________________________________________________

___________________________________________________________

Контрольные вопросы:

- Что называют маркой цемента?

- Как оценивают консистенцию цементного раствора?

- Почему образцы для определения марки цемента хранят первые сутки на воздухе, а последующие 27 суток в воде(

- По какой формуле определяют предел прочности при изгибе?

- По какой формуле определят предел прочности при снятии?

Заполнители для бетонов и растворов

Заполнителями для бетона и растворов называют природные или искусственные сыпучие материалы. Они являются основной частью бетонов и растворов. Занимая в бетоне 80–85 % его объема, заполнители образуют жесткий скелет бетона и этим уменьшают его усадку и предотвращают образование усадочных трещин. Качество заполнителей в значительной мере влияет на технические свойства тяжелого бетона. В зависимости от размера зерен заполнитель делят на мелкий (песок) и крупный (щебень и гравий).