Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Замена закладочного комплекса

|

|

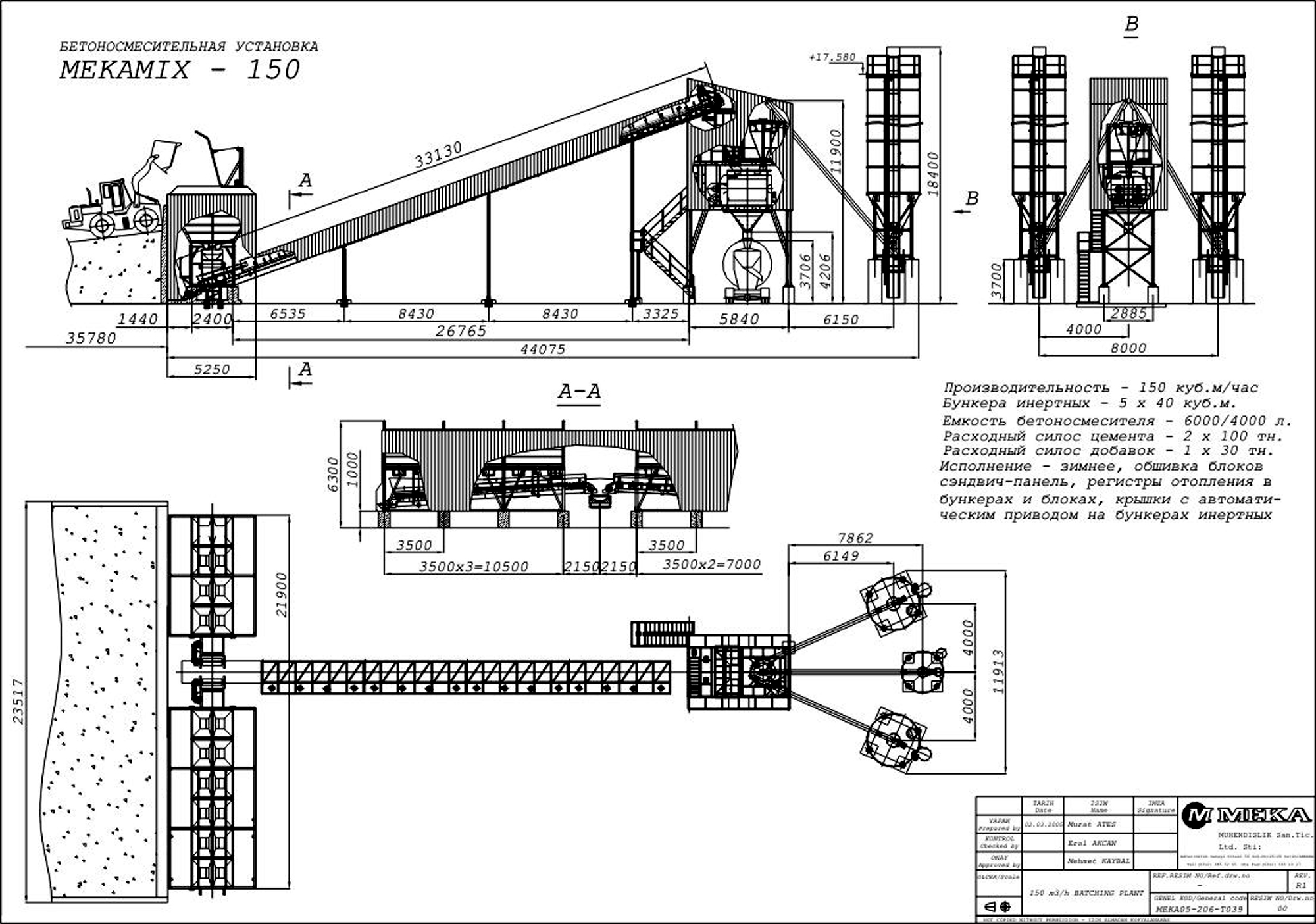

Мы рассмотрели предлагаемые заводами закладочные комплексы, комплекс MEKAMIX-150 который представлен на (рис.3.3), удовлетворяет всем требованиям, для того, что бы его можно было использовать для приготовления твердеющей закладочной смеси на уранодобывающем предприятии «ОАО ППГХО». Закладочный комплекс MEKAMIX-150 выпускает фирма " Мека Engineering Industry Co Ltd" (г. Анкара, Турция) - это одного из ведущих мировых производителей стационарных, передвижных и мобильных всесезонных бетоносмесительных установок.

MEKAMIX-150 - это стационарный, полностью автоматизированный бетонный завод всесезонного исполнения. Завод компактен, прост в эксплуатации и надежен. Обладает высокой производительностью до  . Также возможно задавать различные характеристики изготавливаемому бетону, легкий процесс производства. И самое главное, для обслуживания такого завода потребуется всего 4 специалиста. Бетонный завод не требует большой площади (рис3.8), мощного фундамента и в случае необходимости возможно легко демонтировать и переместить на другую производственную площадку. Завод обладает небольшими размерами, верхняя кромка бункеров инертных не превышает 4 метров, соответственно не нужен высокий пандус. При сборке установок практически не применяется сварка, большинство деталей имеют болтовые крепления. Высокая степень ремонтопригодности изделий и простота замены изнашивающихся деталей. Элементы электроприводов, пневматики, механики расположены в легкодоступных местах, замена любых деталей не требует подъемных механизмов.

. Также возможно задавать различные характеристики изготавливаемому бетону, легкий процесс производства. И самое главное, для обслуживания такого завода потребуется всего 4 специалиста. Бетонный завод не требует большой площади (рис3.8), мощного фундамента и в случае необходимости возможно легко демонтировать и переместить на другую производственную площадку. Завод обладает небольшими размерами, верхняя кромка бункеров инертных не превышает 4 метров, соответственно не нужен высокий пандус. При сборке установок практически не применяется сварка, большинство деталей имеют болтовые крепления. Высокая степень ремонтопригодности изделий и простота замены изнашивающихся деталей. Элементы электроприводов, пневматики, механики расположены в легкодоступных местах, замена любых деталей не требует подъемных механизмов.

| Производительность закладочного комплекса составляет |  . .

|

| Тип подачи инертных материалов в смеситель | наклонный конвейер |

| Объем бетоносмесителя сухой/уплотненный | 6000/4000л. |

| Тип смесителя – горизонтальный | 2-вальный, |

| Бункеры для инертных заполнителей | 2 x (3 x 30) шт x м3. |

| Силосы для цемента | 2 x 100 шт. x тн. |

| Дозатор инертных заполнителей | 0 – 6600кг. |

| Дозатор цемента | 2000кг. |

| Дозатор воды | 1200кг. |

| Дозатор жидких химических добавок | 0 – 20кг. |

| Установленная/потребляемая мощность | 265/185кВт. |

| Имеет два режима работы | автоматический и ручной |

| Эксплуатация при температуре окружающей среды (°С) | 30…+40 |

Технологическая схема приготовления закладочной смеси представлена на рисунке 3.7. Эксплуатация завода возможна при температурах окружающей среды от-30 до +40°С, что удовлетворяет климату г.Краснокаменск. Стоимость завода составляет 4, 7 млн.рублей.

Рисунок 3.7 Технологическая схема приготовления закладочной смеси предлагаемого комплекса.

Рис.3.8. Схема размещения завода на пром. площадке.

Таблица 3.3. Базовые составы твердеющей закладки.

| Объем закладки т.м3 | Нормативная прочность МПа. | Расход материалов кг/м3 | |||

| ПЦ М400 | Зола | ПГС | вода | ||

| 150 т.м3 | 1, 0 | ||||

| 150 т.м3 | 3, 0 | ||||

| 150 т.м3 | 6, 0 |

1. Необходимый объем закладочной смеси

м3/год (3.1)

м3/год (3.1)

где Аг – годовая производительность рудника, т/год;

Кнд – коэффициент неравномерности добычи;

Ку - коэффициент усадки твердеющей закладки;

р – плотность руды, т/м3.

р – плотность руды, т/м3.

Производительность закладочного комплекса составит:

м3/год

м3/год

Часовая производительность закладочного комплекса

м3/час (3.2)

м3/час (3.2)

где nд – число рабочих дней в году;

nсм – число смен в сутки;

Тсм – продолжительность смены, ч.;

Тпз – продолжительность подготовительно–заключительных операций, ч.

2. Расчет доставки закладочного материала по трубопроводам.

Диаметр трубопровода находим по формуле

мм (3.3)

мм (3.3)

где Un – скорость движения пульпы в трубопроводе, м/сек.

При транспортировке твердеющей закладки оптимальные значения Un = 0, 5...0, 7 м/сек;

При меньших значениях возможна закупорка трубопровода, при больших – резкое увеличение сопротивления движению пульпы.

По результатам расчетов принимаем трубы из полиэтилена, d = 230 мм.

3. Максимальная протяженность горизонтального участка самотечного транспортирования, м

, (3.4)

, (3.4)

где Кзп – коэффициент заполнения закладкой вертикального ствола трубопровода;

Н – высота вертикального ствола, м;

ρ пп – плотность пульпы, т/м3.

т/м3 (3.5)

т/м3 (3.5)

Δ Р – удельное сопротивление 1м трубопровода, ГПа;

h – остаточный напор на выходе струи из трубопровода, м;

- суммарные потери напора в коленах и закруглениях, м.

- суммарные потери напора в коленах и закруглениях, м.

где n1 n2 – число колен в трубопроводе с углом поворота, соответственно 90˚ и 45˚;

l1 , l2 – эквивалентная длина одного колена при угле поворота, соответственно 90˚ и 45˚.

м.

м.

м

м

Истинная длина горизонтального участка трубопровода находится в пределах 2000 м.