Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основні технічні характеристики верстатів з ЧПУ

|

|

Більшу частину технологічного устаткування з пристроями ЧПУ на даний час складають металообробні верстати. Верстатний парк металообробного устаткування дуже великий. В ньому можна виділити устаткування з ЧПУ, більшу частину якого складають металорізальні, електрофізичні, шліфувалні верстати та пресове устаткування. Різновид металорізальних верстатів, в основному, обумовлений конструктивно-технологічними особливостями оброблюваних деталей, всю різноманітність яких умовно можна поділити на деталі типу валів, дисків і корпусні деталі. До деталей типу валів відносяться тіла обертання довжиною більше двох діаметрів, а до деталей типу дисків – довжиною менше двох діаметрів. Корпусні деталі – це не тіла обертання, ними мусить бути нерухомі корпуси редукторів, плити, рейки тощо.

Устаткуванням для виготовлення деталей типу тіл обертання є токарні центрові та патронно-центрові верстати, а для корпусних – верстати розточувально-фрезерно-свердлильної групи. При обробці деталей можуть також використовуватись зубообробні, кругло-шліце-зубошліфувальні та інші верстати. Ці групи верстатів доповнюють верстати токарної та фрезерної груп. Електрофізичні верстати застосовуються, як правило, для обробки високотвердих матеріалів, а пресове устаткування (штампи) – для обробки листових матеріалів.

В міру свого розвитку системи ЧПУ наклали на технологічне устаткування деякі специфічні відмінності, пов’язані з особливостями виконавчих систем, а також автоматизації технологічних процесів у металообробці, що призвело до специфічності організації верстатів з ЧПУ як об’єктів управління.

Тому, як об’єкт управління металообробне устаткування можна охарактеризувати кількома параметрами, загальними для всіх верстатів, до яких віднесені наступні:

1. Клас точності (дискретність). Він позначається літерами: П – підвищеної точності; В – високої точності; А – особливо високої точності, С – особливо точні (прецизійні).

По кожному класу точності та групі верстатів нормується прийнятна величина похибки. Переміщення механізму, що відповідає одному імпульсу управляючої програми (УП), визначає дискретність верстата. Дискретність переміщення визначає значення похибки, обумовленої поданням траєкторії руху в цифровій формі. Щоб знизити цю похибку, доцільно зменшити дискретність. Але це призводить до збільшення управляючої частоти для забезпечення потрібної швидкості переміщення. При зростанні частоти ускладнюються привід подач і вимірювальні перетворювачі зворотного зв’язку. Крім того, зниження дискретності не скрізь є виправданим, оскільки система “верстат–деталь” може вносити досить великі похибки. Виходячи з вимог точності та продуктивності в прецизійних верстатах фрезерної та свердлильної груп, в більшості випадків приймається дискретність 10 мкм, для багатоцільових, координатно-розточувальних, шліфувальних, електроерозійних вирізних верстатів – 0, 5–1 мкм. В токарних і фрезерних верстатах збільшеної точності дискретність також не повинна перевищувати 1 мкм.

Для прецизійної обробки на верстатах із ЧПУ необхідна висока точність виготовлення всіх його деталей, вузлів і верстата в цілому. Точність верстата визначається точністю виготовлення його деталей і вузлів (особливо напрямних корпусних деталей, що несуть інструмент і заготовку), точністю виготовлення приводів механізмів, якістю складання верстата, твердістю його елементів, зазорами в з’єднуваних деталях, умовами тертя в напрямних при переміщенні робочих органів тощо. Жорсткість шпинделя та інших відповідальних вузлів верстата повинна перевищувати жорсткість аналогічних вузлів, призначених для традиційних верстатів.

При старті виконавчий орган починає рух не одночасно з дією керуючого сигналу, а тільки після того, як будуть прибрані зазори в передачах, відбудеться деяка деформація елементів, а зусилля, що впливає на керований орган, перевищить опір сил тертя і сил різання. Дію зазначених факторів особливо важливо враховувати при конструюванні ходових гвинтів – останніх ланок передач до виконавчих органів більшості металорізальних верстатів із ЧПУ. Саме тому у верстатах із ЧПУ застосовують кулькові гвинтові пари, що відрізняються високими точністю, зносостійкістю та твердістю завдяки застосуванню гайок з попереднім натягом. Ходовий гвинт жорстко кріпиться в осьовому напрямку, для чого застосовують упорні підшипники з попереднім натягом.

У верстатах з ЧПУ, в порівнянні з традиційними верстатами, кінематичні ланцюги, що передають рух від двигуна до виконавчого механізму, значно коротші завдяки застосуванню автономних приводів для всіх робочих рухів. Коробка швидкостей токарного верстата має твердий шпиндель із широким діапазоном частоти обертання, рух шпинделю передається через клиноременеву передачу, зміна частоти обертання здійснюється автоматичною коробкою швидкостей, яка розташована окремо від шпиндельної бабки. Ці конструктивні особливості дозволяють значно збільшити статичну і динамічну твердість привода.

Верстати з ЧПУ оснащуються напрямними кочення, що забезпечують високу точність переміщень виконавчих механізмів, а також беззазорними механічними передачами.

Точність переміщення робочих органів суттєво залежить від точності спрацьовування за часом механізмів зупинення: електромагнітних муфт, електродвигунів, гальмових пристроїв. Для зменшення часу гальмування і пуску конструктори прагнуть зменшити махові маси обертових деталей і електромеханічну постійну часу приводу.

2. Вид ЧПУ (спосіб управління). У відповідності з можливостями систем управління прийнята наступна система позначень моделей верстатів з програмним управлінням. До найменування моделі верстата додається один із наступних індексів: Ц – верстати з цикловим управлінням; Ф1 – верстати з цифровою індексацією положення, а також верстати з ручним введенням даних (у тому числі з попереднім набором координат); Ф2 – верстати з позиційними і прямокутними пристроями ЧПУ; Ф3 – верстати з контурними прямолінійними і криволінійними пристроями ЧПУ; Ф4 – верстати з контурно-позиційними (універсальними) пристроями ЧПУ. Крім того, введені індекси, що відображають конструктивні особливості верстатів, пов’язані з автоматичною зміною інструментів: Р – зміна інструмента поворотом револьверної головки; М – зміна інструмента з магазина. Індекси Р і М записуються перед індексами Ф.

Управління верстата може проводитись за різними законами. В одному випадку може бути обумовлене тільки кінцеве положення робочого органу (РО) за відповідними осями, в іншому випадку, крім кінцевого положення, пристрій ЧПУ може задавати середнє значення швидкості переміщення по осях, в третьому – закон зміни значення кожної координати в часі. В перших двох випадках мова йде про позиційні системи, коли траєкторні рухи РО в просторі строго не визначені, але гарантується встановлюється РО в кінцеве положення (позицію), що задане УП. При цьому переміщення РО може йти по декількох осях без обробки або почергово по одній із осей з обробкою (наприклад, у верстатах свердлильно-розточувальної групи). В третьому випадку траєкторія (контур) руху РО в просторі чітко визначена, і мова йде про контурне управління РО (контурну систему управління), що властиве при обробці по складних площинних і просторових траєкторіях.

Переміщення РО верстата по осях називають подачами, а здійснюються вони приводами подач. Діапазон зміни швидкостей подач дуже великий і визначається технологічними режимами обробки, але для дотримання заданих технологічних режимів обробки, як правило, задається контурна швидкість обробки (наприклад, лінійна швидкість руху центра фрези вздовж контуру обробки), а необхідні при цьому швидкості подач по осях обчислюються пристроєм ЧПУ в процесі виконання завдання.

Верстати з мікропроцесорними пристроями ЧПУ запезпечують як позиційне, так і контурне управління по осях.

Рух, що забезпечує переміщення робочої точки, лінії або поверхні інструмента відносно заготовки і при цьому обробляє заготовки, називають головним. Так, наприклад, в токарних верстатах таким рухом є обертання заготовки, затиснутої в патроні шпинделя, у фрезерних – обертання інструмента (фрези), встановленого у шпиндель, у шліфувальному – обертання шліфувального круга. Як правило, цей рух потребує найбільшої встановленої потужності його приводу у порівнянні з потужностями приводів подач, оскільки різноманітні технологічні режими обробки потребують великих діапазонів зміни швидкостей і сил обробки. З метою зниження встановленної потужності привід головного руху іноді забезпечується багатоступінчастим редуктором, передаточне число якого можна дискретно автоматично змінювати, наприклад, за допомогою електромагнітних муфт. Тому пристрій ЧПУ повинен мати можливість керувати зміною передаточного числа редуктора і швидкістю привода головного руху, а при виконанні деяких завдань (режимів) – приводом головного руху зі зворотним зв’язком по положенню.

3. Основні технологічні параметри верстата. До них належать: найбільший діаметр оброблюваного виробу (для токарних верстатів); найбільший діаметр свердління (для свердлильних верстатів); діаметр розточувального шпинделя (для розточувальних верстатів); ширина стола (для фрезерних верстатів) тощо.

4. Основні конструктивні параметри верстата. До них належать: габарити, маса верстата тощо.

5. Наявність інструментального магазина (інструментальної системи). Для обробки заготовок на верстаті, як правило, використовується не один, а декілька інструментів. Їх кількість іноді доходить до кількох сотень. Тому для постачання і заміни РО верстата інструментами, а також контролю інструмента організовуються цілі системи. Ці системи можуть бути прості або складні. Досить прості системи заміни інстумента при оснащенні верстатів револьверною головкою, що несе декілька інструментів (чотири–шість). Зміна інструмента при цьому виконується поворотом револьверної головки, її фіксацією та затисканням. Більш складні системи забезпечені магазинами інструментів поворотного або ланцюгового типу і автооператорами для заміни інструмента в шпинделі верстата. Магазини стелажного типу мають велику щільність встановлення інструмента і менш громіздкі, але потребують для заміни інструмента більш складної системи його пошуку і встановлення. Важливу проблему на сьогодні представляє собою контроль зносу інструмента і адаптації до нього технологічного процесу. З цією метою створюються спеціальні системи контролю та прогнозування стійкості інструмента. Необхідно відмітити, що частина вартості інструмента та інструментальної системи в загальній вартості верстата з ЧПУ досить висока.

6. Наявність пристрою автоматичного завантаження заготовок. Сучасні верстати з ЧПУ мають верстатний транспорт, що запезпечує доставку супутників із заготовками і деталями при завантаженні та вивантаженні робочого стола верстата із нагромаджувачів супутників. Управління роботою цього транспорта також покладається на пристрої ЧПУ верстата.

Для обробки різних деталей, що надходять на робочий стіл верстата з верстатної транспортної системи, пристрій ЧПУ повинен розпізнати заготовку, тобто визначити, за допомогою якої УП, що зберігається в пам’яті, повинна оброблятися ця заготовка і яким інструментом, а також розпізнати цей інструмент.

Крім перерахованих задач управління, на пристрій ЧПУ покладаються ще додаткові задачі: контроль та управління різноманітними підсистемами верстатів, такими як система мастильно-охолодної рідини, прибирання відходів, управління затискними пристосуваннями, мастила, енергозабезпечення; забезпечення безаварійної роботи верстата і безпечної роботи оператора, що досягається в результаті спостереження за входом РО верстата в заборонені зони і за станом огородження робочої зони.

7. Загальне число керованих координат і одночасно керованих координат. Поняття координата (вісь) пов’язане з геометричним поданням переміщення в просторі робочих органів верстата в деякій системі координат. При цьому положення кожного РО в просторі може задаватися у будь-якій системі координат трьома транспортуючими і трьома орієнтуючими координатими, а переміщення в просторі – законами переміщення та орієнтації по кожній з координат в часі.

Число керованих координат характеризує можливості верстата по формуванню просторової траєкторії РО, що несе інструмент або заготовку.

Координати РО верстата можуть змінюватись одночасно або почергово. Число одночасно керованих координат характеризує можливості верстата оброблювати складні просторові поверхні, а загальне число координат – можливості обробки заготовки без перевстановлення її на робочому столі або у затискних пристроях.

Так, при обробці в площині часто досить переміщувати РО за двома одночасно керованими координатами, що достатньо для управління, наприклад, токарним верстатом. При обробці в просторі необхідно мінімум три одночасно керовані координати, а для складних виробів, що потребують управління орієнтацією інстумента і заготовки, – більше трьох. Це характерно для універсальних верстатів типу обробних або спеціалізованих центрів, що виконують обробку просторово складних виробів (наприклад, лопасті турбіни або гребного гвинта).

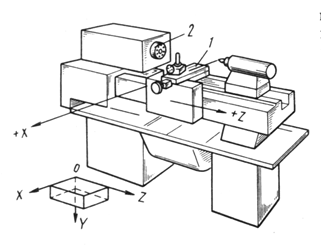

Напрям і найменування координатних осей, по яких рухаються механізми верстата, що управляються за програмою, нормовані Міжнародним стандартом комітета ISO (рис. 5.3).

Вихідна вісь Z є віссю основного шпинделя верстата, тобто віссю переміщення шпинделя, що передає силу різання, незалежно від того, обертає шпиндель інструмент чи заготовку. Вісь орієнтується горизонтально. Якщо вісь Z поворотна, її положення характеризує перпендикуляр до площини кріплення деталі. Вісь Z паралельна осі основного шпинделя і її напрямок від пристрою для кріплення деталі до інструмента є позитивним.

Вісь X завжди горизонтальна і перпендикулярна до осі Z: якщо вісь Z розташована горизонтально, то позитивним напрямком осі X є напрямок праворуч, якщо встати обличчям до лівого торця верстата; якщо вісь Z розташована вертикально, то позитивним для осі X вважається напрямок праворуч, якщо встати обличчям до передньої площини верстата. У токарних верстатах позитивним напрямком осі Z, що збігається з віссю обертання деталі, є напрямок в бік заднього центра, а позитивним напрямком осі X є напрямок до робітника по радіусу від центра координат.

Вісь Y перпендикулярна площини XZ. Для визначення позитивного напрямку осі Y необхідно повернути вісь X на 90° навколо осі Z за годинниковою стрілкою, якщо дивитися вздовж осі Z у позитивному напрямку. Тобто, позитивний рух по осі Y повинен бути обраний в залежності від напряму руху по осях X і Z для отримання правої декартової системи координат. За позитивний напрям руху по осям приймається напрям, при якому збільшується відстань між заготовкою і тримачем інструмента.

Рис. 5.3. Координатна система верстатів з ЧПУ:

1 – інструментальний супорт; 2 – шпиндель

Число одночасно керованих координат визначає траєкторію руху інструмента відносно заготовки.

При складній обробці на фрезерних, токарних і багатоцільових верстатах застосовують пристрої ЧПУ з безупинним (контурним) управлінням одночасно по декількох координатах. Існують пристрої ЧПУ з управлінням одночасно по трьох, чотирьох і п’ятьох координатах. Останні використовуються у верстатах зі складною траєкторією інструмента. У токарних верстатах звичайно застосовуються пристрої ЧПУ з одночасним керуванням по двох координатах, а в токарно-револьверних і токарно-карусельних – по трьох координатах.

Характерне компонування багатоопераційного верстата, використовуваного для побудови ГВК, наведене на рис. 5.4. Звертає на себе увагу тверда моноблокова конструкція станини 5 з опорою на три точки, на якій і монтується практично все периферійне устаткування.

Рис. 5.4. Конструкція багатоопераційного верстата у складі ГВК

Рухи подачі по осях координат X і Z пов’язані зі шпинделем, а рух вздовж осі Y – зі столом верстата (приводи подачі 1, 3, 4). Для більших деталей усі три рухи подачі можуть бути зв’язані зі шпинделем (привод головного руху 2). До складу периферійного устаткування входять два інструментальних магазини на 24 інструмента кожний, накопичувач палет, система відведення стружки, система подачі охолодної рідини під високим тиском тощо.

Доцільність прецизійної обробки саме у ГВК випливає з того факту, що гарантована прецизійна обробка не вимагає супутного контролю точності, а це скорочує собівартість обробки в середньому на 50 %.