Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характеристика СТО в АТП с разработкой участка по техническому обслуживанию и текущему ремонту головки блока цилиндров автомобиля ЗИЛ-3501.

|

|

1.1 Назначение предприятия и обоснование необходимости реконструкции

ОАО «ДИЛ-АВТОТРАНС» было основано 14июня2000г. и сегодня является одним из ведущих специализированных автопредприятий г. Москвы. Списочный состав парка составляет 150 автомобилей. Приоритетным направлением является увеличение объемов вывоза бытовых

Генеральный директор - руководит в соответствии с действующим законодательством производственно - хозяйственной и финансово - экономической деятельностью предприятия, неся всю полную ответственность за последствия принимаемых решений, сохранность и эффективное использование имущества предприятия, а также финансово - хозяйственные результаты его деятельности. Организует работу и эффективное взаимодействие всех структурных подразделений, цехов и производственных единиц, направлять их деятельность на развитие и совершенствование производства с учетом социальных и рыночных приоритетов, повышение эффективности работы предприятия, рост объемов сбыта продукции и увеличение Основным видом деятельности ОАО «ДИЛ-АВТОТРАНС» является перевозка грузов на коммерческой основе. Следовательно, основной службой организации является служба эксплуатации. В состав службы эксплуатации входит отдел эксплуатации автотранспорта, коммерческий отдел, отдел безопасности движения. Отдел эксплуатации состоит из автоколонн и диспетчерской службы. Основная задача отдела эксплуатации – организация перевозки грузов.

Отдел эксплуатации возглавляет заместитель генерального директора по эксплуатации автотранспорта. В его подчинении находятся начальник отдела эксплуатации, начальник коммерческого отдела, начальники автоколонн и диспетчера автоколонн.

Функциональные обязанности заместителя генерального директора по эксплуатации – заключение договоров на перевозку грузов, контроль за выполнением объема перевозок по договорным обязательствам и разовым заказам, контроль своевременности оформления счетов-фактур за оказанные автоуслуги и предъявления их клиентам, принятие мер по своевременному поступлению денежных средств за оказанные автоуслуги, не допуская образования дебиторской задолжности.

Начальник автоколонны обеспечивает работу технически исправного подвижного состава и эффективное его использование, тем самым обеспечивает выполнение объема грузоперевозок по договорным обязательствам и сменным заданиям.

Диспетчерская служба осуществляет выпуск подвижного состава на линию и контролирует работу водителей на линии, на основании плана выпуска автомобилей осуществляет разнарядку подвижного состава по клиентуре и объектам, выдает и принимает товарно-транспортную документацию и проверяет правильность ее заполнения.

Коммерческий отдел возглавляет начальник коммерческого отдела назначаемый приказом генерального директора.. В его подчинении находятся инженер коммерческого отдела. К основным задачам коммерческого отдела относится – прием заявок от клиентов на заключение договоров, принимают участие в заключение договоров на перевозку грузов, выполняют расчеты и определяют размеры доходов за автоперевозки по заявкам и договорам клиентов. Работники коммерческого отдела вправе требовать от клиентов выполнения договорных обязательств и приостанавливать перевозки грузов транспортом организации в связи с невыполнением клиентами условий договора по расчетам.

Начальник отдела топливно-энергетических ресурсов (ТЭР) - организация обеспечения топливными ресурсами предприятия и контроль за их расходами.

Производственно - технический отдел - организует подготовку основной деятельности предприятия, обеспечивает улучшение качества продукции, работ(услуг) и повышение конкурентоспособности, сокращение материальных и трудовых затрат на производство работ (услуг).

Начальник отдела материально-технического снабжения (МТС)- организация поступления и распределения материалов.

Отдел техники безопасности - осуществляет контроль за соблюдением в организации и ее подразделениях действующего законодательства, инструкций, правил и норм по охране труда, техники безопасности, производственной санитарии, за предоставлением работникам установленных льгот и компенсаций по условиям труда. Изучает условия труда на рабочих местах.

Главный механик- организация водоснабжения, отопления, энергообеспечение предприятия.

Начальник ремонтно-механической мастерской (РММ)- организация проведения технического обслуживания, планового и внепланового ремонта подвижного состава.

Начальник хозяйственного отдела- обеспечение выполнения хозяйственной деятельности внутри предприятия.

Зам. директора по экономике - осуществляет руководство работой по экономическому планированию на предприятии, направленному на организацию рациональной хозяйственной деятельности в соответствии с потребностями рынка и возможностями получения необходимых ресурсов, выявление и использование резервов производства с целью достижения наибольшей эффективности работы предприятия. Обеспечивает доведение плановых заданий до подразделений предприятия.

Бухгалтерия - выполняет работу по ведению бухгалтерского учета и имущества; обязательств и хозяйственных операций, участвует в разработке и осуществлении мероприятий, направленных на соблюдение финансовой дисциплины и рациональное использование ресурсов. Осуществляет прием и контроль первичной документации по соответствующим участкам бухгалтерского учета и подготавливает их к счетной обработке.

Главный инженер - руководит деятельностью технических служб организации, контролируем результаты их работы, состояние трудовой и производственной дисциплины. Определяет техническую политику, перспективы развития организации и пути реализации комплексных программ по совершенствованию, реконструкции и техническому перевооружению действующего производства. Определяет направления специализации и кооперирования организации в соответствии с развитием НТП и достижением высоких темпов роста производительности труда.

2.РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Для выполнения технологического расчета принимается группа показателей из задания на проектирования и исходные нормативы (принимаются из литературы /1/ и Приложения 1) технического обслуживания и ремонта автомобилей.

Исходные данные:

· тип подвижного состава (модель, марка автомобиля) –ЗИЛ -3501;

· среднесписочное количество автомобилей АТП - 150;

· среднесуточный пробег автомобилей, км - 200;

· категория условий эксплуатации –к1 = 0, 86;

· природно-климатические условия эксплуатации –к3 = 1;

· количество рабочих дней в году работы АТП - 250;

· продолжительность работы подвижного состава на линии, ч - 8;

· время выхода подвижного состава на линию –8.00.

Таблица 2.1

Исходные данные

| Марка автомобиля | Пробег с начала эксплуатации в долях от пробега до КР | Кол-во автомобилей |

| ЗИЛ -3501 | менее 0, 5 0, 5 – 0, 75 0, 75 – 1, 0 более 1, 0 | А1 = 120 А2 = 15 А3 = 10 А4 = 5 |

| ВСЕГО | А = 150 |

Таблица 2.2

Исходные нормативы для расчёта

| Марка автомобиля | Нормативные пробеги, км | Нормативные трудоемкости, чел.-ч | Простой в ТО-ТР дни/1000 | Простой в КР, дни | |||||

| LнТО-1 | LнТО-2 | LнКР | tнЕО | tнТО-1 | tнТО-2 | tнТР | |||

| ЗИЛ 3501 | 1.81 |

2.1.КОРРЕКТИРОВАНИЕ ИСХОДНЫХ НОРМАТИВОВ

Корректирование исходных нормативов выполняется по приведенным ниже формулам. Значения коэффициентов корректирования принимаются из «Положения о техническом обслуживании и ремонта подвижного состава автомобильного транспорта» /1/ и Приложения 2.

Периодичность ТО-1 рассчитывается по формуле:

LТО-1 =LнТО-1 ∙ К1 ∙ К3, км; (2.1)

LТО-1 =5000∙ 0.86∙ 1= 4300 км

где LнТО-1 – нормативная периодичность ТО-1, км;

К1 – коэффициент корректирования, учитывающий условия эксплуатации;

К3 – коэффициент корректирования, учитывающий природно-климатические условия.

Периодичность ТО-2 рассчитывается по формуле:

LТО-2 =LнТО-2 ∙ К1 ∙ К3, км; (2.2)

LТО-1 =20000∙ 0.86∙ 1= 17 200 км

где LнТО-2 – нормативная периодичность ТО-2, км.

Пробег до капитального ремонта рассчитывается по формуле:

LКР =LнКР ∙ К1 ∙ К2 ∙ К3, км; (2.3)

LТО-1 =360 000∙ 0.86∙ 1= 309600 км

где LнКР – нормативный пробег до капитального ремонта, км;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава.

Для удобства составления графика постановки автомобилей на соответствующий вид технического воздействия, расчетные периодичности ТО-1 и ТО-2 и пробег до капитального ремонта следует скорректировать с учетом кратности со среднесуточным пробегом (LСС) и между собой.

Пто-1 ‗ L ТО-1 (2.4)

LСС

Пто-1 ‗ 4300

200 = 22

где Пто-1 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-1 принимает следующее значение:

LсТО-1 =LСС ∙ Пто-1

LсТО-1 = 200∙ 22 = 4400 км

Расчетная величина периодичности ТО-2 корректируется по кратности периодичности ТО-1

Пто-2 ‗ L (2.5)

L

Пто-2 ‗ 17200

4300 = 4

где Пто-2 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-2 принимает следующее значение:

LсТО-2 =LсТО-1 ∙ Пто-2

LсТО-2 = 4300 ∙ 4 =17200 км

Расчетная величина пробега до капитального ремонта корректируется по кратности периодичности ТО-2

Пкр ‗ L (2.6)

L

Пкр‗ 360000

17 200 = 20.93 (21)

где Пкр – величина кратности (округляется до целого числа).

Скорректированная по кратности величина пробега до капитального ремонта принимает следующее значение:

LсКР =LсТО-2 ∙ ПКР

LсКР = 17 200 ∙ 21 = 361 200 км

Удельная продолжительность простоя подвижного состава АТП в техническом обслуживании и текущем ремонте рассчитывается по формуле:

dТО-ТР =dнТО-ТР ∙ К14, дни/1000 км; (2.7)

dТО-ТР = 21∙ 4∙ 8+21∙ 2∙ 24+ 21∙ 2∙ 1.011 = 1.81, дни/1000 км;

где dнТО-ТР – нормативная удельная продолжительность простоя подвижного состава

в ТО и ТР, дни/1000 км (принимается по табл. 2.2);

К14 – коэффициент корректирования продолжительности простоя в ТО и ТР в

зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента корректирования К14 рассчитывается по формуле:

К14(ср) ‗ А1 ∙ К14(1) + А2 ∙ К14(2) + А3 ∙ К14(3) + А4 ∙ К14(4) (2.8)

А1 + А2 + А3 + А4

К14(ср) ‗ 120 ∙ 1 + 15 ∙ 1 + 10 ∙ 1.1 + 5 ∙ 1.15

150 = 1.011

где А1, А2, А3, А4 – количество автомобилей, входящих в группу с одинаковым

пробегом с начала эксплуатации (принимается по табл. 2.1.);

К14(1) …К14(4) – величины коэффициентов корректирования продолжительности

простоя подвижного состава в ТО и ТР в зависимости от пробега

с начала эксплуатации (принимаются по Приложению 2).

Продолжительность пребывания подвижного состава в капитальном ремонте (dКР) принимается по таблице Приложения 2 без корректирования.

Для автомобиля, работающего без прицепа или полуприцепа, расчетные трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и удельная трудоемкость текущего ремонта (ТР) на 1000 км пробега определяются по нижеприведенным формулам. Значения трудоемкостей принимаются по табл. 2.2 исходных нормативов, значения коэффициентов корректирования – по Приложению 2.

Трудоемкость ежедневного обслуживания рассчитывается по формуле:

tЕО =tнЕО ∙ К2 ∙ К5 ∙ Км, чел.-ч.; (2.9)

tЕО = 1 ∙ 1, 11 ∙ 1 ∙ 0, 33 = 0.363, чел.-ч.

где tнЕО – нормативная трудоемкость ЕО, чел.-ч;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава и организацию его работы;

К5 – коэффициент корректирования, учитывающий количество обслуживаемых

и ремонтируемых автомобилей на АТП и количество технологически

совместимых групп подвижного состава;

Км – коэффициент механизации работ ЕО, снижающих трудоемкость ЕО.

Коэффициент механизации работ ЕО рассчитывается по формуле:

Км ‗ 100 – (См + Со), (2.10)

Км ‗ 100 – (52 + 15),

100 = 0.33

где См - % снижения трудоемкости за счет применения моечной установки

(принимается равным 50-55%);

Со - % снижения трудоемкости путем замены обтирочных работ обдувом

воздухом (принимается равным 10-15%).

Трудоемкости ТО-1 и ТО-2 рассчитывается по формулам:

tТО-1 =tнТО-1 ∙ К2 ∙ К5 ∙ Км, чел.-ч; (2.11)

tТО-1 = 8∙ 1, 11 ∙ 1 ∙ 1, = 8.88 чел.-ч;

tТО-2 =tнТО-2 ∙ К2 ∙ К5 ∙ Км, чел.-ч; (2.12)

tТО-2 = 24∙ 1, 11 ∙ 1 ∙ 1 = 26, 64 чел.-ч;

где tнТО-1 иtнТО-2 – нормативные трудоемкости соответственно ТО-1 и ТО-2,

чел.-ч;

Км – коэффициент механизации работ технического обслуживания, снижающий трудоемкость (при поточном методе производства для ТО-1 принимается равным 0, 8, для ТО-2 – равным 0, 9; для тупикового метода принимается равным 1, 0).

Сезонное обслуживание предназначено для перевода подвижного состава АТП на летний или зимний период эксплуатации. Сезонное обслуживание совмещается с очередным ТО-2, с увеличением трудоемкости работ ТО-2 на 20-50%. Трудоемкость сезонного обслуживания (СО) рассчитывается по формуле:

tСО = tТО-2 ∙ ССО, чел.-ч; (2.13)

tСО = 24 ∙ 0, 2 =4.8, чел.-ч;

где ССО – доля трудоемкости СО от трудоемкости работ ТО-2:

· 0, 5 – для очень холодного и очень жаркого сухого климатических районов;

· 0, 3 – для холодного и жаркого сухого климатических районов;

· 0, 2 – для прочих климатических районов.

Трудоемкости общего (Д-1) и поэлементного (Д-2) диагностирования рассчитываются по формулам:

tД-1 =tТО-1 ∙ С1, чел.-ч; (2.14)

tД-1 = 8, 88 ∙ 1 = 8, 88чел.-ч

tД-2 =tТО-2 ∙ С2, чел.-ч; (2.15)

tД-2 = 26, 64 ∙ 1, = 26, 64 чел.-ч;

где tТО-1, tТО-2 – рассчитанные трудоемкости работ соответственно ТО-1 и ТО-2, чел.-ч;

С1, С2 – доля трудоемкости диагностических работ в общей трудоемкости работ соответственно ТО-1 и ТО-2 (составляет в долях от 0, 3 до 1, 6 и принимается по таблице Приложения 3).

Удельная трудоемкость текущего ремонта автомобилей рассчитывается по формуле:

tТР =tнТР ∙ К1 ∙ К2 ∙ К3 ∙ К4∙ К5, чел.-ч/1000 км; (2.16)

tТР = 2 ∙ 1 ∙ 1 ∙ 1.1 ∙ 1, 01∙ 1, = 2, 22 чел.-ч /1000 км

где tнТР – нормативная удельная трудоемкость текущего ремонта, чел.-ч;

К4 – коэффициент корректирования нормативов удельной трудоемкости

текущего ремонта в зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента К4 рассчитывается по формуле:

К4 ‗ А1 ∙ К4(1) + А2 ∙ К4(2) + А3 ∙ К4(3) + А4 ∙ К4(4) , (2.17)

А1 + А2 + А3 + А4

К4 ‗ 120 ∙ 1 + 15 ∙ 1 + 10 ∙ 1.1 + 5 ∙ 1.3

150 = 1.01

где А1 … А4 – количество автомобилей, входящие в группу с одинаковым пробегом с начала эксплуатации, ед. (таблица 2.1);

К4(1) … К4(4) – величины коэффициентов корректирования удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации для соответствующих групп автомобилей (принимается по таблице Приложения 2).

Корректирование трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и ТР на 1000 км для прицепов и полуприцепов выполняется аналогично, как и для автомобилей-тягачей. Тогда расчетная трудоемкость единицы ТО данного вида для прицепного состава определяется по общей формуле:

t(i)пр = tн(i)пр ∙ К2 ∙ К5, чел.-ч; (только для прицепов и полуприцепов) (2.18)

где tн(i) – нормативная трудоемкость единицы ТО данного вида (ЕО, ТО-1, ТО-2) для полуприцепа или прицепа, чел.-ч.

Расчетная удельная трудоемкость ТР на 1000 км пробега для прицепного оборудования автомобилей рассчитывается по формуле:

tТР(пр) =tнТР(пр) ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5, чел.-ч/1000 км; (только для прицепов и полуприцепов) (2.19)

где tнТР(пр) – нормативная удельная трудоемкость ТР на 1000 км пробега для

прицепа или полуприцепа, чел.-ч/1000 км;

К1…К5 – коэффициенты корректирования.

По результатам выбора и расчетов показателей ТО и ремонта составляется таблица.

Таблица 2.3

Исходные и скорректированные нормативы ТО и ремонта

| Наименование показателя | Условное обозначение | Единица измерения | Величина показателя | ||

| нормативная | расчетная | принятая | |||

| Пробег до ТО-1 | LТО-1 | км | |||

| Пробег до ТО-2 | LТО-2 | км | |||

| Пробег до КР | LКР | км | 360 000 | 310 000 | |

| Трудоемкость ЕО | tЕО | чел.-ч | 0.363 | 0.4 | |

| Трудоемкость ТО-1 | tТО-1 | чел.-ч | 8.8 | ||

| Трудоемкость ТО-2 | tТО-2 | Чел.-ч | 26.64 | ||

| Трудоемкость ТР | tТР | чел.-ч/1000 км | 2.22 | 2.2 | |

| Трудоемкость СО | tСО | чел.-ч | 4.8 | ||

| Трудоемкость Д-1 | tД-1 | чел.-ч | 8.8 | ||

| Трудоемкость Д-2 | tД-2 | чел.-ч | 26.64 |

2.2.РАСЧЕТ КОЭФФИЦИЕНТОВ £ т, £ и И ГОДОВОГО ПРОБЕГА

Расчетный (планируемый) коэффициент технической готовности автомобиля (группы автомобилей, парка автомобилей) определяется из выражения:

£ т‗ ______ 1___________________, (2.20)

1 + Lсс (dТО-ТР / 1000 + dКР / LсрКР)

£ т‗ ______ 1___________________,

1 + 200 (2, 22/ 1000 + 24 / 309 600) = 0, 7

где Lсс – среднесуточный пробег автомобилей, км;

LсрКР – средневзвешенная величина пробега автомобилей до капитального ремонта, км;

dКР – продолжительность простоя автомобиля в капитальном ремонте, дни.

LсрКР = LКР ∙ (1 – (0, 2 ∙ АКР) / А), км; (2.21)

LсрКР = 310 000 ∙ (1 – (0, 2 ∙ 5) / 150) = 308140км;

где LКР – скорректированное значение пробега до капитального ремонта, км;

АКР – количество автомобилей, прошедших капитальный ремонт (принимается по заданию);

А – списочное количество автомобилей в АТП, ед.

Коэффициент использования автомобилей определяют с учетом режима работы АТП в году и коэффициента технической готовности подвижного состава по формуле:

£ и‗ _ ДРг_ ∙ • Кн • £ т, (2.22)

Дкг

£ и ‗ 250 ∙ • 0, 97• 0, 7,

250 = 0, 67

где Дрг – количество рабочих дней в году АТП;

Кн – коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие для АТП дни по эксплуатационным причина (принимается в пределах 0, 93 … 0, 97).

Суммарный годовой пробег всех автомобилей в АТП рассчитывается по формуле:

∑ LГ = 365 ∙ А ∙ LСС ∙ £ и, км; (2.23)

∑ LГ = 365 ∙ 150 ∙ 200 ∙ 0, 67 = 7 336500 км;

где А – списочное количество автомобилей в АТП, ед.;

LСС – среднесуточный пробег автомобилей, км.

2.3.РАСЧЕТ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ АВТОМОБИЛЕЙ

Число технических обслуживаний (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО) определяется в целом по парку или по каждой группе автомобилей, имеющих одинаковую периодичность обслуживания.

Количество ежедневных обслуживаний за год рассчитывается по формуле:

Nгео ‗ ∑ Lг_, обслуживаний (2.24)

LСС

Nгео ‗ ∑ 7 336 500,

200 =36 682

Количество уборочно-моечных работ (УМР) за год рассчитывается по формуле:

· для грузовых автомобилей, самосвалов и автопоездов

Nгумр = (0, 75 … 0, 80) ∙ Nгео , обслуживаний; (2.25)

Nгумр = 0, 75∙ 36 682 = 27 512

· для легковых автомобилей и автобусов

Nгумр = (1, 10 … 1, 15) ∙ Nгео, обслуживаний (2.26)

Количество ТО-2 за год рассчитывается по формуле:

Nгто-2 ‗ ∑ LГ , обслуживаний (2.27)

LсТО-2

Nгто-2= 7 336 500,

17 000 = 431

Количество ТО-1 за год рассчитывается по формуле:

NгТО-1 ‗ ∑ LГ _Nгто-2, воздействий (2.28)

LТО-1

NгТО-1 ‗ 7 336 500 _- 431= 1276

Количество общего диагностирования (Д-1) за год рассчитывается по формуле:

Nгд-1 =1, 1 ∙ Nгто-1 +Nгто-2, обслуживаний (2.29)

Nгд-1 =1, 1 ∙ 1276 + 431 = 1834

Количество поэлементного диагностирования (Д-2) за год рассчитывается по формуле:

Nгд-2 = 1, 2 ∙ Nгто-2, воздействий (2.30)

Nгд-2 = 1, 2 ∙ 431 = 518,

Количество сезонных обслуживаний за год рассчитывается по формуле:

Nгсо = 2 ∙ А, обслуживаний.

Nгсо = 2 ∙ 150 =300

2.4.РАСЧЕТ СМЕННОЙ ПРОГРАММЫ ПО ВИДАМ

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ДИАГНОСТИКИ

Для расчета сменной программы по видам ТО необходимо принять количество рабочих дней в году и количество смен работы для каждой зоны ТО (смены работы зон ТО могут быть 1, 2 или 3 смены). Режим работы зоны уборочно-моечных работ (УМР), как правило, равен режиму работы АТП, в то время, как режим работы зон ТО и ТР может от него отличаться (эти зоны могут работать по 5-, 6- или 7-дневной рабочей неделе; т.е. 250 рабочих дней в году). Рекомендации по принятию рабочих дней в году и количества смен работы зон ТО и ТР следует принять по Приложению 4.

Сменная программа рассчитывается по видам ТО ЗИЛ-3501 по общей формуле:

Nсм ‗ __Nгj__, обслуживаний; (2.31)

Дрг ∙ Ссм

Nсм ‗ __ 431__

250 ∙ 1= 1, 7 (2)

где Nгj – годовая программа по соответствующему виду ТО и диагностики (ЕО, УМР, ТО-1, ТО-2, Д-1, Д-2);

Дрг – количество рабочих дней в году соответствующей зоны ТО или постов диагностики (принимается по Приложению 4);

Ссм – число смен работы соответствующей зоны ТО или постов диагностики (принимается по Приложению 4).

По результатам расчета сменной программы по каждому виду ТО и диагностики принимается метод организации производства в соответствующей зоне ТО или постах диагностики. Рекомендуется принять поточный метод производства ТО, если сменная программа видов ТО составляет:

· для зоны ЕО – 50 и более обслуживаний;

· для зоны ТО-1 – 12-15 и более обслуживаний;

· для зоны ТО-2 – 5-7 и более обслуживаний.

При сменной программе в соответствующих зонах ТО менее указанных выше величин, рекомендуется к применению тупиковый метод производства.

В соответствии с данными рекомендациямидля зоны ТО-2 выбираем тупиковый метод производства.

2.5.РАСЧЕТ ГОДОВОГО ОБЪЕМА РАБОТ

Годовой объем (годовая трудоемкость) работ по АТП определяется в человеко-часах и включает в себя объемы работ по ТО (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО), текущему ремонту, а также объем работ по участкам текущего ремонта.

Годовая трудоемкость ежедневного обслуживания рассчитывается по формуле:

ТгЕО = tЕО ∙ NгУМР, чел.-ч. (2.32)

ТгЕО = 0, 4 ∙ 27 512 = 11 005 чел.-ч

При определении годовых объемов работ для зон ТО-1 или ТО-2, необходимо учитывать дополнительную трудоемкость сопутствующего текущего ремонта, объем которого не должен превышать 15-20% трудоемкости соответствующего вида ТО. И, соответственно, годовой объем работ ТР по ТП должен быть уменьшен на тот же объем ремонтных работ сопутствующего текущего ремонта.

Годовая трудоемкость ТО-1 рассчитывается по формуле:

ТгТО-1 = tТО-1 ∙ NгТО-1 + Тгсоп.ТР(1), чел.-ч.; (2.33)

ТгТО-1 = 9 ∙ 1276 + 1723 =13 207 чел.-ч

где Тгсоп.ТР(1) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-1, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-1 рассчитывается по формуле:

Тгсоп.ТР(1) = tТО-1 ∙ NгТО-1 ∙ Стр, чел.-ч; (2.34)

Тгсоп.ТР(1) = 9 ∙ 1276 ∙ 0.15 =1723, чел.-ч;

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-1 (принимается равной 0, 15 … 0, 20).

Годовая трудоемкость ТО-2 рассчитывается по формуле:

ТгТО-2 = tТО-2 ∙ NгТО-2 + Тгсоп.ТР(2), чел.-ч; (2.35)

ТгТО-2 = 26 ∙ 431 + 203 = 11409 чел.-ч;

где Тгсоп.ТР(2) – годовая трудоемкость сопутствующего текущего ремонта при прове дении работ ТО-2, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-2 рассчитывается по формуле:

Тгсоп.ТР(2) = tТО-2 ∙ NгТО-2 ∙ Стр, чел.-ч; (2.36)

Тгсоп.ТР(2) = 26 ∙ 431 ∙ 0.2, = 203 чел.-ч

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-2 (принимается равной 0, 15 … 0, 20).

Годовые трудоемкости общего и поэлементного диагностирования соответственно рассчитываются по формулам:

ТгД-1 = tД-1 ∙ NгД-1, чел.-ч, (2.37)

ТгД-1 = 8∙ 1834= 14 672 чел.-ч,

TгД-2 = tД-2 ∙ NгД-2, чел.-ч. (2.38)

TгД-2 = 26∙ 518 = 13448 чел.-ч.

Годовая трудоемкость сезонного обслуживания автомобилей рассчитывается по формуле:

TгСО =tСО ∙ 2 ∙ А, чел.-ч; (2.39)

TгСО = 5∙ 2 ∙ 150 =1500 чел.-ч;

где А – списочное количество автомобилей в АТП, ед.

Общая годовая трудоемкость для всех видов ТО рассчитывается по формуле:

∑ ТгТО = ТгЕО + ТгТО-1 + ТгТО-2 + ТгСО, чел.-ч.

∑ ТгТО = 11 005 + 13 207 + 11 409 + 1500 = 37121чел.-ч.

Годовая трудоемкость текущего ремонта (ТР) рассчитывается по формуле:

ТгТР ‗ _∑ LГ_ .tТР - ( Тсоп.ТР(1) + Тсоп.ТР(2)), чел.-ч. (2.40)

ТгТР ‗ _7 336 500_ . 2.2- (1723 + 203) = 14 671чел.-ч

где ∑ Lг – общий годовой пробег автомобилей АТП, км.

Годовая трудоемкость работ в зоне ТР или в производственных ремонтных цехах (участках) рассчитывается по формуле:

Тгзона ТР (участка) = (ТгТР ∙ С) / 100, чел.-ч; (2.41)

Тгзона ТР (участка) = (14671∙ 20) / 100, = 2934 чел.-ч;

где С – доля постовых работ ТР или цеховых (участковых) работ в % от общего объема текущего ремонта (принимается по Приложению 3).

Общий объем работ по техническим воздействиям и ремонту на подвижной состав автотранспортного предприятия составит:

∑ ТгТО-ТР = ∑ ТгТО + ТгТР, чел.-ч. (2.42)

∑ ТгТО-ТР = 37 121 + 14 671 = 51 792чел.-ч.

2.6. РАСЧЕТ ЧИСЛЕННОСТИ ИСПОЛНИТЕЛЕЙ НА

УЧАСТЕ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТЕКУЩЕМУ РЕМОНТУ ГЛОВКИ БЛОКА ЦИЛИНДРОВ АВТОМОБИЛЯ ЗИЛ-3501.

К производственным рабочим относятся исполнители работ различных зон и участков, непосредственно выполняющие работы по ТО и ремонту подвижного состава АТП. При таком расчете различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое число исполнителей работ по техническому обслуживанию текущему ремонту головки блока цилиндров автомобиля ЗИЛ-3501 рассчитывается по формуле:

РТ = Тг / ФРМ, человек; (2.43)

РТ = 2934 / 2000 = 2 человека;

где Тг – годовая трудоемкость соответствующей зоны ТО, ТР, цеха (участка),

ФРМ – годовой производственный фонд времени рабочего места, ч.

Штатное число исполнителей работ рассчитывается по формуле:

РШ = Тг / ФПР, человек; (2.44)

РТ = 51 792 / 2000 = 26 человек;

где ФПР – годовой производственный фонд времени одного производственного рабочего, ч.

Годовые производственные фонды времени ФРМ и ФПР принимаются по Приложению 7 Методических указаний.

3. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

Целью данного раздела дипломного проекта является разработка вопросов организации работы объекта проектирования. В этой части дипломного проекта решаю следующие задачи:

· выбор метода организации производства ТО и ТР в СТО;

· выбор метода организации технологического процесса на объекте проектирования;

· схема технологического процесса на объекте проектирования;

· выбор режима работы производственных подразделений АТП;

· расчет количества постов в зонах ТО и ТР или постов диагностики (если это предусмотрено заданием на курсовое проектирование);

· расчет количества линий в зонах ТО (если это предусмотрено заданием на курсовое проектирование);

· распределение исполнителей работ по специальностям и квалификации;

· подбор технологического оборудования, технологической и организационной оснастки;

· расчет производственной площади объекта проектирования.

3.1.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

ТО И ТР В СТО

Среди прочих существующих методов организации производства ТО и ремонта автомобилей в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу.

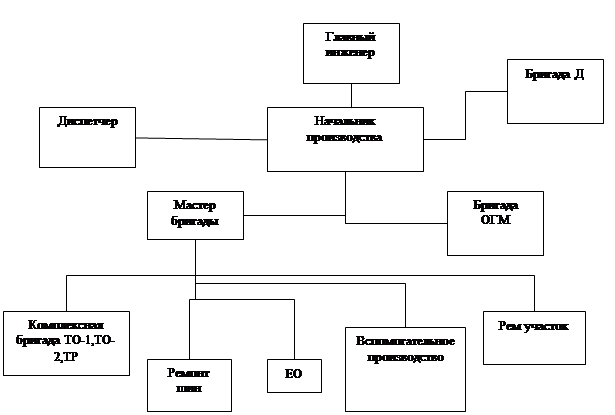

1. Управление процессом ТО и ремонта подвижного состава в СТО осуществляется главным инженером.

2. Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

3. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

--- комплекс технического обслуживания и диагностики (ТОД);

--- комплекс текущего ремонта (ТР);

--- комплекс ремонтных участков (РУ).

4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта и т.д.) осуществляется централизованно комплексом подготовки производства (КПП).

5. Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средствахавтоматики и телемеханики.

Схема централизованного управления производством и пример схемы управления объектом проектирования при методе технологических комплексов приведена в Приложении 4 Методических указаний.

3.2.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ТО И ТР В СТО

При выборе метода организации технологического процесса ТО автомобилей, определяющим критерием является сменная (суточная) программа по ЕО, ТО-1 и ТО-2.

По рекомендации НИИАТ, техническое обслуживание целесообразно организовать на специализированных постах поточным методом (с внедрением в технологический процесс конвейеров для передвижения автомобилей с поста на пост: для ЕО – непрерывного действия, для ТО – периодического), если сменная программа составляет не менее:

--- для ЕО – 50 и более обслуживаний;

--- для ТО-1 – 12-15 и более обслуживаний;

--- для ТО-2 – 5-7 и более обслуживаний.

В противном случае должен быть применен либо метод тупиковых специализированных постов, либо метод универсальных постов.

При выборе метода следует иметь в виду, что наиболее прогрессивным методом является поточный, т.к. он обеспечивает повышение производительности труда вследствие специализации постов, рабочих мест и исполнителей, создает возможность для более широкой механизации работ, способствует повышению трудовой и технологической дисциплины, обеспечивает непрерывность и ритмичность производства, снижает себестоимость и повышает качество обслуживания, способствует улучшению условий труда и сокращению производственных площадей.

Технологический процесс текущего ремонта автомобилей может быть организован методом универсальных или специализированных тупиковых постов.

Выбираю агрегатно-участковый метод организации производства, который состоит в том, что все работы по ТО и ремонту автомобилей распределяются между производственными участками, полностью ответственными за результаты своей работы.

Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и ТР автомобилей (узлов, механизмов, систем, приборов).

3.3.ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБЪЕКТА ПРОЕКТИРОВАНИЯ

В данном параграфе раскрываю содержание технологического процесса на объекте проектирования необходимо вкратце.

Примеры схем технологических процессов представлены в Приложении 5 и 6 Методических указаний.