Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Соединение деталей с натягом по цилиндрическим поверхностям.

|

|

Посадки с натягом предназначены для неподвижных неразъёмных (или разбираемых в отдельных случаях при ремонте) соединений деталей, как правило, без дополнительного крепления винтами, штифтами, шпонками и т.д. Относительная неподвижность деталей при этих посадках обеспечивается за счёт напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей. Эти посадки позволяют упростить конструкцию и обеспечить высокую степень центрирования.

Расчёт посадки выполняется с целью обеспечения прочности соединений, т.е. отсутствие смещения сопрягаемых деталей под действием внешних нагрузок и прочности сопрягаемых деталей.

Соединение деталей с натягом – это напряженные соединения, в которых на поверхностях контакта соединяемых деталей после сборки возникают распределенные по поверхности контакта и нормальные к поверхности контакта силы. Эти силы являются следствием упругих или упругопластических деформаций соединения при сборке и определяются величиной натяга.

Передача соединением сдвигающих нагрузок по отношению к поверхности контакта осуществляется за счет сил трения (сцепления), возникающих на поверхности контакта деталей соединения после сборке.

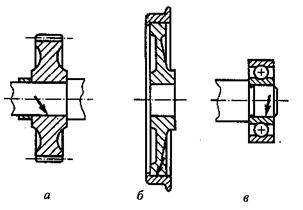

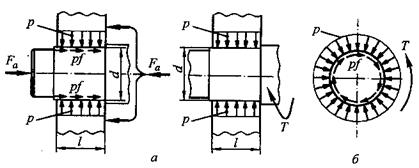

Детали соединения обычно имеют цилиндрические и реже конические поверхности контакта. Соединение с натягом часто применяют для установки на валы и оси зубчатых колес (рис.1.13 а), шкивов, звездочек, колец подшипников качения (рис. 1.13 в) и др. Иногда такое соединение применяют для изготовления составных деталей: зубчатых и червячных колес, бандажи колес железнодорожного подвижного состава (рис. 1.13 б), и т.д.

Детали соединения обычно имеют цилиндрические и реже конические поверхности контакта. Соединение с натягом часто применяют для установки на валы и оси зубчатых колес (рис.1.13 а), шкивов, звездочек, колец подшипников качения (рис. 1.13 в) и др. Иногда такое соединение применяют для изготовления составных деталей: зубчатых и червячных колес, бандажи колес железнодорожного подвижного состава (рис. 1.13 б), и т.д.

Рис. 1.13 Соединение с натягом по цилиндрической поверхности

На рис. 1.13. посадочные поверхности отмечены стрелками.

Детали соединения могут быть изготовлены из одного или разных материалов.

Достоинства соединения:

простая технология изготовления;

хорошее центрирование соединяемых деталей;

возможность этих соединений воспринимать значительные усилия и вращающие моменты, причем нагрузки могут быть постоянными, переменными, реверсивными, ударными.

Недостатки:

непостоянство прочности среди одинаковых соединений из-за изменения действительных размеров деталей соединения в пределах полей допусков;

снижение усталостной прочности из-за возникновения концентрации напряжений;

сложность сборки и разборки соединений при больших натягах;

возможность повреждения посадочных поверхностей при разборке;

сложность контроля прочности соединения.

В настоящее время применяются пять способов получения соединения натягом.

Запрессовка. Это один из самых простых и высокопроизводительных способов. Однако в этом случае возможно повреждение посадочных поверхностей (срезание или смятие микронеровностей), и поэтому снижение коэффициента трения.

Нагрев охватывающей детали. Этот способ обеспечивает повышение коэффициента трения и нагрузочной способности соединения при сдвигающих нагрузках примерно в 1, 5 раза по сравнению с запрессовкой. Способ особенно эффективен при больших длинах посадочной поверхности.

Охлаждение охватываемой детали. Этот способ применяется в основном для установки небольших деталей в массивные, крупные детали.

Гидрозапрессовка. Нагнетание масла под давлением в зону контакта через сверления в валу значительно снижает необходимую силу запрессовки и уменьшает опасность задира посадочных поверхностей. Способ особенно эффективен при больших диаметрах посадочных поверхностей, но он требует специального оборудования.

Термомеханическое соединение деталей с применением материалов из сплавов с памятью. Необычные физико - механические свойства сплавов с эффектом памяти формы в настоящее время используются для решения многочисленных практических задач, в частности для создания неразъемных и самоуплотняющихся соединений.. В простейшем случае трубы или стержни скрепляются муфтой из сплава с памятью формы, внутренний диаметр которой в аустенитном состоянии меньше наружного диаметра труб. Муфту вначале охлаждают ниже температуры конца мартенситного превращения, затем расширяют ее при этой температуре так, чтобы она могла быть свободно надета на трубы, после чего собранные детали нагревают выше температуры конца аустенитного превращения. При нагреве муфта, пытаясь восстановить первоначальный размер, обеспечивает уплотнение. Соединение получается с гарантированным натягом, т.е. плотным и при необходимости герметичным. В настоящее время разработаны десятки вариантов термомеханических соединений, в том числе равнопрочных или даже превосходящих по прочности соединяемые детали. Важно отметить, что описанный способ пригоден для соединения любых объектов, например, металла, стекла, пластмасс и т.д.

При расчетах соединений с натягом следует учитывать ряд обстоятельств.

Расчетный натяг N будет меньше измеренного после сборки натяга Nи, так как в процессе сборки происходит срез и смятие вершин микронеровностей поверхностей контакта.

При термическом способе посадки возможно изменение величины начального натяга, если у материалов соединяемых деталей будут различные коэффициенты линейного расширения.

В быстровращающихся деталях снижается натяг, так как из-за действия центробежных сил увеличивается диаметр охватывающей детали.

Несущая способность и потребное давление.

В качестве основного допущения принимаем, что в результате упругой деформации после сборки соединений на всей поверхностности контакта действует равномерно распределенное нормальное к поверхности контакта давление р, которое вызывает появление сил трения (сцепления) на поверхности соединяемых деталей.

Под несущей способностью соединения с натягом понимают его способность сопротивления продольному сдвигу или иному относительному смещению одной детали относительно другой.

При нагружении соединения осевой силой Fа (рис. 1.14 а) условие несдвигаемости деталей соединения можно записать в виде формулы (1.37.)

, (1.37.)

, (1.37.)

откуда, вводя коэффициент запаса сцепления S (для учета неточности расчетной модели), получим формулу (1.38) для расчета потребного давления на поверхности контакта:

(1.38.)

(1.38.)

где Fa – продольная осевая сила действующая в соединении, стремящаяся сдвинуть одну деталь относительно другой, Н;

f – коэффициент трения при установившемся процессе распрессовки или проворачивания;

d и l – диаметр и длина контакта посадочных поверхностей, м;

S – коэффициент запаса сцепления.

При нагружении соединения вращающим моментом Т (рис.1.14. б), потребное давление для его передачи рассчитываем по формуле (1.39):

. (1.39.)

. (1.39.)

При одновременном нагружении осевой силой Fa и вращающим моментом Т, расчет проводим по равнодействующей силе FΣ , составляющими которой будет окружная сила  и осевая сила Fa, т.е.

и осевая сила Fa, т.е.

, (1.40)

, (1.40)

тогда

. (1.41.)

. (1.41.)

Принятое допущение о равномерности давления не приводит к значительным ошибкам в расчетах при отношении:

Рис. 1.14. Расчетные схемы цилиндрических соединений с натягом.

Рис. 1.14. Расчетные схемы цилиндрических соединений с натягом.

Значение коэффициента трения выбираем по табл. 1.1.; при вибрационной нагрузке коэффициент трения следует уменьшить на 30%.

Таблица 1.1.

Коэффициенты трения (сцеплении) f в соединениях с натягом при стальном вале.

| Материал втулки | Способ сборки | f |

| Сталь | Тепловая Гидрозапрессовка Под прессом | 0, 14 0, 12 0, 08 |

| Чугун | Под прессом со смазкой Под прессом без смазки Тепловая | 0.08 0, 09 0, 13 |

| Латунь, бронза. | Под прессом Тепловая | 0.05 0, 05 |

Расчет натяга проводим, применяя в решении формулы Ляме для напряжений и деформаций толстостенных труб под действием внутреннего и внешнего воздействий. Считаем, что расчетный натяг N и давление р на стыке деталей связаны зависимостью Ляме, которая является основой для расчетов соединений с натягом при подборе посадки:

, (1.42)

, (1.42)

где N – расчетный (теоретический) натяг, мкм;

С1 и С2 – коэффициенты

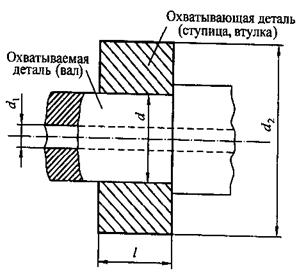

Рис 1.15. Схема соединения с натягом по цилиндрической поверхности диаметром

Рис 1.15. Схема соединения с натягом по цилиндрической поверхности диаметром  .

.

; (1.43.)

; (1.43.)

, (1.44.)

, (1.44.)

где d – номинальный посадочный диаметр соединения, мм;

d1 – диаметр отверстия в охватываемой детали, мм;

d2 – наружный диаметр охватывающей детали, мм (рис);

p – давление на поверхности контакта деталей соединения, МПа;

E1, E2, μ 1, μ 2 – соответственно: модули упругости и коэффициенты Пуассона материала вала и отверстия.

Таблица 1.2.

Значения модулей упругости  и коэффициентов Пуассона

и коэффициентов Пуассона

| Материал |  , Мпа , Мпа

|

|

| Сталь | 2, 1·105 | 0, 3 |

| Серый чугун | 1, 4·105 | 0, 25 |

| Бронза | 1, 1·105 | 0, 33 |

| Алюминиевые сплавы | 0, 78·105 | 0.32 |

| Титановые сплавы | 1, 0·105 | 0, 33 |

Если в формулу Ляме подставить потребное давление р, то получим минимальный расчетный натяг N min, необходимый для обеспечения работоспособности соединения.

Так как минимальный допустимый натяг зависит от шероховатости поверхности, способа сборки и условий эксплуатации, то получаем:

, (1.45.)

, (1.45.)

где  - поправка, учитывающая сжатие микронеровности при сборке, мкм;

- поправка, учитывающая сжатие микронеровности при сборке, мкм;

- поправка, учитывающая снижение натяга вследствие нагрева или охлаждения деталей соединения во время работы, мкм;

- поправка, учитывающая снижение натяга вследствие нагрева или охлаждения деталей соединения во время работы, мкм;

- поправка, учитывающая снижение натяга в быстровращающихся соединениях, мкм.

- поправка, учитывающая снижение натяга в быстровращающихся соединениях, мкм.

Поправки определяются по следующим формулам:

(1.46.)

(1.46.)

где  и

и  - параметры шероховатости по 10-ти точкам, мкм;

- параметры шероховатости по 10-ти точкам, мкм;

и

и  - среднеарифметические параметры шероховатости, мкм.

- среднеарифметические параметры шероховатости, мкм.

(1.47.)

(1.47.)

где  и

и  - коэффициенты линейного расширения материала вала и отверстия; 1/º С;

- коэффициенты линейного расширения материала вала и отверстия; 1/º С;

и

и  - средние рабочие температуры вала, отверстия и окружающей среды соответственно; º С;

- средние рабочие температуры вала, отверстия и окружающей среды соответственно; º С;

d – номинальный размер посадки, мм.

(1.48.)

(1.48.)

где  - плотность материала отверстия, кг/м3;

- плотность материала отверстия, кг/м3;

- угловая скорость, 1/с;

- угловая скорость, 1/с;

и

и  - диаметры (см. рис.), мм;

- диаметры (см. рис.), мм;

- коэффициент Пуассона;

- коэффициент Пуассона;

Е – модуль упругости материала отверстия, МПа.

Прочность деталей соединений.

Наибольшие напряжения возникают у внутренней поверхности охватывающей детали и согласно решению Ляме при внутреннем давлении р они равны.

(1.49.)

(1.49.)

; (1.50.)

; (1.50.)

где –  -нормальные радиальные напряжения;

-нормальные радиальные напряжения;

-нормальные окружные напряжения.

-нормальные окружные напряжения.

При использовании для изготовления деталей соединения одинаковых материалов более слабым оказывается отверстие (охватывающая деталь).

Расчет ее на прочность ведем в следующим порядке.

Для стандартной посадки, подобранной по нагрузочной способности, находим  и

и  , вводя необходимые поправки определяем максимальный расчетный натяг.

, вводя необходимые поправки определяем максимальный расчетный натяг.

(1.51 а)

(1.51 а)

или

(1.51 б)

(1.51 б)

где  - суммарные поправки.

- суммарные поправки.

Используя формулу Ляме, определяем максимальное давление на поверхности контакта при максимальном натяге по формуле (1.52.)

(1.52.)

(1.52.)

Далее по формулам (1.53.) и (1.53 а) находим соответствующие максимальные напряжения:

. (1.53.)

. (1.53.)

Небольшие эквивалентные напряжения по теории прочности максимальных касательных напряжений:

(1.53 а)

(1.53 а)

Эти напряжения  не должны (по возможности) превышать предела текучести

не должны (по возможности) превышать предела текучести

материала отверстия.

материала отверстия.

Появление пластической деформации не всегда является недопуститмым. Надежные соединения с натягом получаются и при наличии небольшой пластической зоны вблизи внутренней поверхности отверстия. Давление на поверхности контакта, соответствующее натягу пластической деформации равно:

(1.54.)

(1.54.)

Увеличение  , вызванное растяжением от давления р, можно определить по формуле (1.54.):

, вызванное растяжением от давления р, можно определить по формуле (1.54.):

(1.54.)

(1.54.)

Приведенные формулы основаны на предложении, что давление на поверхности контакта деталей соединения равномерно распределено по всей поверхности. Однако, эксперименты показывают, что концентрация напряжений (давлений) находится у торцов отверстия (охватывающей детали). Для уменьшения концентрации напряжения наиболее часто применяют следующие способы:

ограничение относительной длины соединений  ;

;

выполнение гантелей в местах изменения диаметров валов;

применение разгружающих выточек на торцах охватывающей детали.

Технологические расчеты.

Необходимая сила при сборке запрессовкой, которая рассчитывается по формуле (1.55.)

(1.55.)

(1.55.)

где  - давление, соответствующее

- давление, соответствующее  или

или  выбранной посадки;

выбранной посадки;

- коэффициент трения при запрессовке (сталь-сталь

- коэффициент трения при запрессовке (сталь-сталь  ; сталь-чугун

; сталь-чугун  ; сталь-бронза (латунь)

; сталь-бронза (латунь)  ).

).

Сила, развиваемая прессом, должна быть больше  .

.

Температура нагрева, º С, отверстия при тепловой сборке определяем по формуле (1.56.):

. (1.56.)

. (1.56.)

Температура охлаждения вала при сборке охлаждением, рассчитывается по формуле (1.57.)

(1.57.)

(1.57.)

где  - зазор, необходимый для обеспечения легкости сборки, который принимают равным основному отклонению вала, мкм;

- зазор, необходимый для обеспечения легкости сборки, который принимают равным основному отклонению вала, мкм;

и

и  - температурные коэффициенты линейного расширения охватываемой и охватывающей детали, в среднем

- температурные коэффициенты линейного расширения охватываемой и охватывающей детали, в среднем  для стали =12·10-6 мм/º С, для чугуна = 10, 5·10-6 мм/º С, для бронзы = 17·10-6 мм/º С, для алюминиевых сплавов = 23·10-6 мм/º С.

для стали =12·10-6 мм/º С, для чугуна = 10, 5·10-6 мм/º С, для бронзы = 17·10-6 мм/º С, для алюминиевых сплавов = 23·10-6 мм/º С.

Температура нагрева не должна превышать температуру отпуска материала. Вал охлаждают либо сухим льдом, у которого температура испарения  , или жидким азотом с температурой испарения

, или жидким азотом с температурой испарения  .

.

Применение посадок с натягом.

H/p; P/h – характеризуются минимальным гарантируемым натягом. Установлены в наиболее точных квалитетах (валы 4-6, отверстия 5-7). Применяется в случаях, когда крутящий момент или осевые силы малы или случайное относительные смещение соединяемых деталей несущественно для их служебной роли; для соединения тонкостенных деталей, не допускающих больших деформаций; для центрирования тяжелонагруженных или быстровращающихся крупногабаритных деталей (с дополнительным креплением).

H7/p6; P7/h6 являются предпочтительными для данного типа посадок. Примеры: зубчатые колёса на валах редуктора, канатных барабанах и других валах с дополнительным креплением шпонкой.

Посадки повышенной точности Н6/р5 и Р6/h5 применяются в соединениях высокой точности, когда недопустимы значительные колебания натягов, например, для соединения тонкостенных легко повреждаемых втулок при относительно больших длинах.

Посадки Н/r; Н/s; Н/t и R/h; S/h; T/h. Характеризуются умеренными гарантированными натягами в пределах (0, 0002-0, 0006)dн.с. обеспечивающими передачу нагрузок средней величины без дополнительного крепления. В некоторых случаях, когда применение посадок с большими натягами недопустимо по условиям прочности деталей. Посадки данной группы применяются и в соединениях, воспринимающих тяжелые нагрузки, но с дополнительным креплением. Посадки с натягами средней величины характеризуются, как правило, наличием упругих деформаций соединяемых деталей. Установлены для относительно высоких точностей деталей (валы 5-7-го квалитетов, отверстия -6-7-го квалитетов) и обычно не требуют предварительной сортировки деталей по размерам перед сборкой. Сборка соединений возможна под прессом, так и способом термических деформаций. В посадках этой группы допуск отверстия принимают обычно на один квалитет грубее, чем вал.

Посадки H∕ u; H∕ x; H∕ z; и U∕ h характеризуются большими гарантированными натягами (0.001-0, 002) dн.с. Предназначены для соединений, на которые воздействуют тяжелые, в том числе и динамические нагрузки. Применяются. Как правило, без дополнительного крепления соединяемых деталей. При столь больших натягах возникают в основном упруго-пластические и пластические деформации. Детали должны быть проверены на прочность. Рекомендуется опытная проверка выбранных посадок, особенно в массовом производстве. Сборка обычно осуществляется методами термических деформаций, но применяется и продольная запрессовка. Для посадок с большими натягами предусмотрены относительно широкие допуски деталей (8-го, иногда 7-го квалитета).