Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методичні рекомендації. Термічна обробка – це технологічна операція, яка складається з нагрівання металевого матеріалу до заданої температури

|

|

Термічна обробка – це технологічна операція, яка складається з нагрівання металевого матеріалу до заданої температури, витримки його при цій температурі і наступного охолодження з метою формування в металевому виробі певної структури, яка б забезпечила йому потрібні властивості.

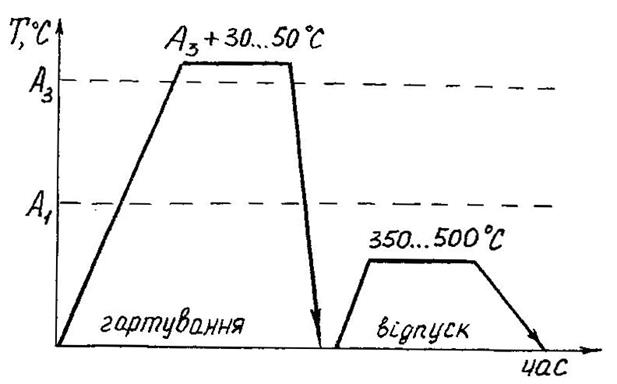

Режим термічної обробки найчастіше визначається температурою нагрівання (Тн), часом витримування при цій температурі (τ в) і часом (τ ох) або швидкістю охолодження (Vох). Температурно-часовий режим термічної обробки може бути зображений графічно в координатах “температура – час” (рис. 31 ).

Для визначення режиму термічної обробки вуглецевих сталей користуються лівим нижнім кутом діаграми залізо-цементит, який зветься сталевим кутом (рис. 32). На цьому куті температуру перлітного перетворення (лінія PSK) позначають А1, температуру лінії GS - А3, температуру лінії SE – Аcm. (Фазові перетворення при температурах, відповідних лініям GS і SE, дивись у лабораторній роботі № 3).

Температуру А1 позначають Ас1, якщо описують процес нагрівання при термічній обробці, і Аr1, якщо йдеться про процес охолодження. Аналогічно температуру А3 позначають Ас3 і Аr3.

Основні види термічної обробки:

· відпал

· нормалізація

· гартування

· відпуск

Відпал – це термічна обробка, яка складається з нагрівання до визначеної температури, наступної витримки та повільного охолодження (як правило – в печі) з метою отримання рівноважних структур.

Розрізняють такі основні види відпалу:

· дифузійний (гомогенізуючий)

· рекристалізаційний

· повний

· неповний

·

Рисунок 31

Графік повного гартування з наступним середнім відпуском.

Рисунок 32

Дифузійний відпал застосовують для усунення дендритної ліквації (хімічної неоднорідності), утвореної при кристалізації металу, оскільки така хімічна неоднорідність призводить до неоднорідності властивостей металевого виробу на його дільницях з різним хімічним складом. Цей відпал застосовують для виливків з високолегованих сталей, схильних до ліквації. Його проводять при температурах 1050-12000С з витримкою протягом тривалого часу (10- 20 год), що забезпечує вирівнювання хімічного складу сталі за рахунок дифузії хімічних елементів. Однак при цьому утворюється небажана крупнозерниста структура, що знижує властивості металу. Тому для формування дрібнозернистої структури після дифузійного відпалу звичайно проводять відпал на дрібне зерно (повний відпал, нормалізація тощо).

Рекристалізаційний відпал застосовують для відновлення пластичності металевого виробу, втраченої внаслідок його холодної пластичної деформації. Під час пластичної деформації відбувається так званий наклеп металу, який являє собою підвищення міцності та зниження пластичністі за рахунок підвищення кількості дефектів кристалічної будови (дислокацій) у металі. Зерна набувають витягнутої форми. При наступному нагріванні деформованого металу вище так званої температури рекристалізації відбуваються рекристалізаційні процеси. Вони полягають у зародженні в деформованих витягнутих зернах нових зерен округлої форми з меншою кількістю дефектів кристалічної будови, ці нові зерна зростають і замінюють собою старі зерна. Внаслідок рекристалізаційного відпалу знімається наклеп і відновлюється пластичність металу, його можна продовжити деформувати.

Рекристалізаційний відпал застосовують для відновлення пластичності металевого виробу, втраченої внаслідок його холодної пластичної деформації. Під час пластичної деформації відбувається так званий наклеп металу, який являє собою підвищення міцності та зниження пластичністі за рахунок підвищення кількості дефектів кристалічної будови (дислокацій) у металі. Зерна набувають витягнутої форми. При наступному нагріванні деформованого металу вище так званої температури рекристалізації відбуваються рекристалізаційні процеси. Вони полягають у зародженні в деформованих витягнутих зернах нових зерен округлої форми з меншою кількістю дефектів кристалічної будови, ці нові зерна зростають і замінюють собою старі зерна. Внаслідок рекристалізаційного відпалу знімається наклеп і відновлюється пластичність металу, його можна продовжити деформувати.

Дифузійний і рекристалізаційний відпал називають відпалом І-го роду. Фазові перетворення під час відпалу І-го роду не відіграють істотної ролі, як у випадку дифузійного відпалу, або не відбуваються взагалі, як під час рекристалізаційного відпалу.

Відпал ІІ-го роду – це відпал з фазовою перекристалізацією, тобто при якому фазові перетворення відіграють провідну роль. До відпалу ІІ роду відносяться повний, ізотермічний та неповний відпал.

Повний відпал застосовують для доевтектоїдних сталей з метою подрібнення зерна, усунення внутрішніх напружень, підвищення пластичності. Він складається з нагрівання на 30-500С вище Ас3, витримки при цій температурі до повного перетворення структури на аустенітну і повільного охолодження разом з піччю. При повільному охолодженні, згідно діаграмі залізо-цементит ( див. рис. 28), спочатку в інтервалі температур Аr3 - Аr1 частина аустеніту перетворюється на ферит, а при температурі Аr1 відбувається перлітне перетворення (перетворення залишків аустеніту на перліт). Таким чином формується дрібнозерниста ферито-перлітна структура ( див. рис. 30, а; 25, б, в).

оскільки завдяки витримці при ~6500С температура встигає вирівнятися по всьому виробі та перлітне перетворення в усьому об’ємі металу відбувається при однаковому ступені переохолодження.

оскільки завдяки витримці при ~6500С температура встигає вирівнятися по всьому виробі та перлітне перетворення в усьому об’ємі металу відбувається при однаковому ступені переохолодження.

Неповний відпал застосовують переважно для заевтектоїдних інструментальних сталей, його ще називають сфероїдизуючим відпалом. Він полягає в нагріванні сталі на 30-500С вище Ас1, витримці при цій температурі та повільному охолодженні до 620-6800С, а потім на повітрі. Після нагрівання вище Ас1 і витримці при цій температурі в аустениті залишається велика кількість нерозчинених дрібних включень цементиту (від цементитних пластин, які входили до складу перліта, і від сітки вторинного цементиту по границях зерен). На ці включення нашаровується цементит, що утворюється при розпаді аустеніту під час наступного повільного охолодження. Внаслідок такої обробки утворюється структура зернистого перліту ( див. рис. 25, д), зникає сітка вторинного цементиту, яка погіршує подальшу обробку виробу.

Якщо при одноразовому відпалі не відбувається повна сфероїдизація цементиту, то застосовують відпал за циклічним режимом, а саме кількаразово нагрівають сталь вище Ас1, витримують, охолоджують дещо нижче Аr1 (650-7000С), витримують при цій температурі й знову повторюють цей цикл.

Сфероїдизуючий відпал проводять для поліпшення оброблюваності заевтектоїдних інструментальних сталей різанням і отримання досконалішої структури перед наступним гартуванням, оскільки частинки зернистого цементиту гальмують зріст аустенітних зерен при нагріванні під гартування, що забезпечує вищу міцність та в’язкість сталі після неповного гартування, якому звичайно піддають інструментальні сталі.

Нормалізація полягає у нагріванні сталей на 30-500С вище температури Ас3 (для доевтектоїдних сталей) і Аcm (для заевтектоїдних сталей), витримуванні при цій температурі та охолодженні на повітрі, тобто з більшою швидкістю, ніж при відпалі. Внаслідок цього утворюється дрібнозерниста структура дісперснішого (ніж після відпалу) перліту, тобто з меншою товщиною пластин фериту і цементиту в ньому. Зменшується кількість фериту в доевтектоїдних сталях і усувається груба сітка вторинного цементиту в заевтектоїдних сталях. Нормалізація є більш економічною операцією, ніж відпал, бо потребує меншого часу перебування металу в термічній печі.

Нормалізація і відпал частіше бувають первинними, або проміжними операціями термічної обробки, але можуть бути і завершальними.

Гартування сталі поділяється на повне і неповне, залежно від температур, до яких нагрівають сталь під гартування. Повне гартування застосовують для доевтектоїдних сталей, а неповне – для заевтектоїдних.

Для доевтектоїдних сталей температура нагрівання має бути на 30-500С вища за Ас3 (повне гартування). Нагрівання і витримка вище Ас3 забезпечує формування перед охолодженням чисто аустенітної структури без включень небажаного м’якого фериту.

Після витримки при вказаних температурах сталі швидко охолоджують зі швидкістю, більшою за так звану критичну швидкість гартування Vкр. Таку швидкість охолодження забезпечають такі охолоджувальні середовища як вода (~5000С/с), водні розчини солей (~11000С/с), лугів (~8000С/с), мінеральні оливи (~1000С/с). При цьому аустеніт переохолоджується до таких низьких температур, при яких дуже сповільнюється дифузія атомів вуглецю і заліза, внаслідок чого стає неможливим перетворення аустеніту на перліт, яке є саме дифузійним перетворенням. У той же час при таких низьких температурах відбувається поліморфне перетворення γ -Fe в α -Fe і весь вуглець, який був в аустеніті, в γ -Fe, переходить в α -Fe. Згадаємо, що при кімнатній температурі α -Fe здатне розчинити тільки 0, 006 % С, а з аустеніту при гартуванні в нього може перейти до 0, 8 % С.

Після витримки при вказаних температурах сталі швидко охолоджують зі швидкістю, більшою за так звану критичну швидкість гартування Vкр. Таку швидкість охолодження забезпечають такі охолоджувальні середовища як вода (~5000С/с), водні розчини солей (~11000С/с), лугів (~8000С/с), мінеральні оливи (~1000С/с). При цьому аустеніт переохолоджується до таких низьких температур, при яких дуже сповільнюється дифузія атомів вуглецю і заліза, внаслідок чого стає неможливим перетворення аустеніту на перліт, яке є саме дифузійним перетворенням. У той же час при таких низьких температурах відбувається поліморфне перетворення γ -Fe в α -Fe і весь вуглець, який був в аустеніті, в γ -Fe, переходить в α -Fe. Згадаємо, що при кімнатній температурі α -Fe здатне розчинити тільки 0, 006 % С, а з аустеніту при гартуванні в нього може перейти до 0, 8 % С.

Так при гартуванні формується пересичений твердий розчин проникнення вуглецю в α -Fe, цей розчин називають мартенситом. Внаслідок великого вмісту вуглецю в мартенситі кубічна кристалічна решітка α -Fe стає тетрагональною.

Окремі кристали мартенситу мають вигляд тонких пластин, які звужуються до кінців, тому на шліфі мартенсит має гольчасту будову (рис. 33, а, б). В разі значного перегрівання сталі під гартуванні (при цьому зерна аустеніту значно збільшуються у розмірах), при наступному охолодженні утворюється крупногольчастий мартенсит (рис. 33, а).

Характерними властивостями загартованої сталі з мартенситною структурою є висока твердість (до 65 HRC), міцність, але мала пластичність (δ; ψ); ці сталі мають низьку в’язкість, тобто вони крихкі.

Для поліпшення властивостей і зниження внутрішніх напружень всі сталі після гарту піддають відпуску.

Відпуск полягає в нагріванні загартованих сталей до температур нижче Ас1, витримуванні при цих температурах для перетворення мартенситу в рівноважні структури та наступному охолодженні, звичайно на повітрі.

|

Оскільки мартенсит є пересиченим твердим розчином вуглецю в α -Fe, то він є нестабільною фазою і при його нагріванні під час відпуску надлишковий вуглець виділяється з α -Fe у вигляді частинок цементиту. Ступінь його виділення залежить від температури нагрівання.

Оскільки мартенсит є пересиченим твердим розчином вуглецю в α -Fe, то він є нестабільною фазою і при його нагріванні під час відпуску надлишковий вуглець виділяється з α -Fe у вигляді частинок цементиту. Ступінь його виділення залежить від температури нагрівання.

Розрізняють три види відпуску: низький, середній і високий.

Низький відпуск проводять з нагріванням до 150-2000С. При цій температурі тільки починають утворюватися ділянки з підвищеним вмістом вуглецю в мартенситі, вони є зародками цементиту. Таку структуру називають мартенситом відпуску, візуально вона практично не відрізняється від мартенситу гартування. Низький відпуск дещо знижує внутрішні напруження в сталі, твердість залишається високою (58-62 HRC). Його застосовують для різального і вимірювального інструменту, виробів після поверхневого гартування, цементації; нітроцементації.

Середній відпуск проводять при 350-500 0С після гартування пружин і ресор. Такий відпуск призводить до повного виділення вуглецю із твердого розчину у вигляді дуже дрібних (дрібнодисперсних) частинок цементиту Fe3C, а твердий розчин, який таким чином звільняється від надлишкового вуглецю, стає феритом.

Тобто на цій стадії розпад мартенситу можна записати як

Мартенсит → Ф + Ц

Така структура називається трооститом відпуску. Сталь із такою структурою має високу пружність, твердість 40-50 HRC.

Високий відпуск проводять при 550-650 0С. При цих температурах йде коагуляція і сфероїдизація цементитних частинок. Коагуляція – це зріст одних частинок за рахунок розчинення інших, менших за розміром. Отриману після високого відпуску структуру називають сорбітом відпуску (рис. 33, в), вона забезпечує сталі високу ударну в’язкість, задовільну міцність і твердість близько 25-35 HRC.

Гартування з наступним високим відпуском (відпуском на сорбіт) називають поліпшенням. Поліпшення застосовують для конструкційних сталей, з яких виготовляють деталі, що працюють в умовах значних динамічних і змінних навантажень.

7.3 Завдання