Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Знешкодження стічних вод виробництв емульсійних та суспензійних полімерів

|

|

Залежно від вимог, що ставлять до якості полімеру та умов його подальшої переробки, полімеризацію мономерів здійснюють за різними способами: полімеризація в блоці або масі, полімеризація в розчинні, емульсійна полімеризація та суспензійна полімеризація. В залежності від способу проведення полімеризації утворюються велика кількість СВ різної природи.

Розглянемо очищення СВ на прикладі виробництва ПВАД.

Процес одержання ПВАД здійснюється у водній фазі в присутності емульгаторів як періодичним, так і неперервним методами. Як емульгатори використовуються різноманітні поверхнево активні речовини: аніоногенні – похідні алкілсульфонатів і алкілакрилсульфонатів (сульфанол); неіоногенні – оксиетильовані алкіли феноли (ОП-7, ОП-10), амфотерні (С-10 та інші), а також водорозчинні полімери – полівініловий спирт, метилцелюлоза, гідроксиетилцелюлоза та інші. Ініціатором служить пероксид водню, персульфат амонію або калію. Для підтримання рН середовища в межах 2, 8-3 додають буферні сполуки (бікарбонат натрію, оцтову кислоту і ін.).

Вода використовується для приготування водної фази і коректування вмісту ПВА в готовій дисперсії (демінералізована, 1 м3 на 1 тону сухого ПВА), для охолодження продукту і апаратів (охолоджувальна зворотня вода), для промивання обладнання, миття тари і змивання підлог, для господарсько-побутових потреб.

Незворотнє споживання і втрати води в технологічному процесі складають 1, 8 м3/т ПВА, з них 1 м3/т входить в склад готового продукту. СВ утворюються при промиванні апаратів, охолодженні сальників помп та гідрозатворів, при митті тари, після пропарювання фільтрів і при змиванні підлоги.

У СВ від виробництва ПВАД при застосуванні в якості стабілізаторів емульсії полівінілового спирту міститься біологічно важкоокислювана речовина полівініловий спирт, концентрація якого в стічній воді перед біологічним очищенням на загальних біологічно очисних спорудах (БОС) не повинна перевищувати 50-70 мг/л. Це досягається, як правило, розведенням іншими стоками (господарсько-побутовими або виробничими, які не містять полівінілового спирту). Інші розчинені органічні забруднення (вінілацетат, оцтова та мурашина кислоти, ацетальдегід), що входять в склад СВ, здатні біологічно окислюватись і містяться в концентраціях, допустимих при скиданні на БОС.

Найбрудніші стоки утворюються від миття тари. При вмісті в них до 5 % колоїдних частин ПВАД ці стоки відводяться на спалення.

СВ від виробництва ПВАД при використанні в якості стабілізатора емульсії С-10 (сульфований ОП-10) також являють собою мутну колоїдну систему молочно-білого кольору із сильним ацетатним запахом і мають такі характеристики:

| ХСК, гО2/л | 5, 5-6, 8 |

| рН оптична густина | 5, 3-6, 0 12-33 |

| вміст, мг/л: С-10 вінілацетат оцтова кислота або інші | 15-55 55-280 |

Для очищення цих СВ може бути використаний метод коагуляції розчином FeCl3 або Al2(SO4)3. Оптимальні умови очищення:

| доданок коагулянта, мг/л | 100-200 |

| рН | 6, 5-7, 5 |

| температура, оС | 30-40 |

При цьому хімічне споживання кисню (ХСК) очищеної води зменшується до 180-550 мг О2/л. Однак залишковий вміст С-10 не падає нижче 50-80 мг/л навіть при збільшенні доданку коагулянта до 2-5 г/л. Так як максимально допустима концентрація С-10 в СВ перед подачею на БОС 10 мг/л, то дані СВ можуть бути скинені на БОС тільки після розведення або доочищення від С-10.

Задовільний ступінь очищення при цьому досягається шляхом адсорбції на активному вугіллі марок БАУ, КАД-йодний, АТ-3, Б та ін. Найбільш ефективним є вугілля марки Б. При введенні 1 кг його на 1 м3 СВ концентрація С-10 знижується до 4 мг/л.

СВ від виробництва після усереднення у резервуарах 1 (рис. 2) подаються в теплообмінник 3, де нагріваються до 30-40 оС. Нагріта вода змішується в змішувачі 4 з розчином коагулянта і поступає в коагулятор 5, оснащений мішалкою.

Рис. 2. Схема попередньої очистки СВ виробництва ПВАД з використанням стабілізатора С-10: 1 – резервуари; 2, 16, 17 – насоси; 3 – теплообмінник; 4, 6 – змішувачі; 5 – коагулятор; 7, 11 – відстійники; 8, 15 – приймальні ємності; 9 – адсорбер; 10, 14 – бункери; 12 – шламозбірник; 13 – барабанні вакуум-фільтри.

Зкоагульована СВ змішується в змішувачі 6 з 0, 1 %-ним розчином флокулянта поліакриламіду і поступає у відстійник 7. Висвітлена СВ іде в одну з приймальних ємкостей 8 або на доочищення від С-10 в адсорбер 9. Осад з відстійника 7 вологістю 98 % збирається в бункері 10, звідки далі вивозиться автотранспортом в шламонакопичувач. Об’єм осаду складає 2, 5-3 % від об’єму СВ.

Після адсорбційного доочищення в адсорбер 9 одночасно з подачею висвітленої після коагуляції СВ вводиться 10 %-на суспензія активованого вугілля. З адсорбера вода направляється у відстійник 11.

Для прискорення процесу відстоювання в трубопроводі перед відстійником дозують розчин поліакриламіду. Шлам, який накопичується в конічній частині відстійника 11, направляється в шламозбірник 12, а звідти – на барабанний вакуум-фільтр 13. Об’єм осаду після відстійника 11 складає 1, 5-2, 5 % від об’єму вихідного стоку при вологості 92-95 %. Після обезводнення на вакуум-фільтрі об’єм осаду зменшується до 0, 35-0, 4 % при вологості 60-70 % і зольності 30-35 %. З барабанного вакуум-фільтру зневоднений шлам подається транспортером в бункер 14, звідти вивозиться в шламонакопичувач.

Промивання осаду і полотна на вакуум-фільтрі здійснюється очищеною водою. Фільтрат, промивні води з вакуум-фільтру і надлишкова вода із шламозбірника 12 збирається в ємкості 15 і помпою 16 повертається у відстійник 11. Висвітлена СВ з відстійника 11 зливається в приймальні ємкості 8, звідки помпою 17 подається на біологічне очищення або на повторне використання.

Можливість доочищення локального стоку біологічним методом досліджували в протічному аеротенку-змішувачі при таких умовах:

| час аерації, год. | 8-10 |

| витрата повітря, м3 на 1 м3 СВ | 20-25 |

| температура, оС |

Очищена вода без кольору і запаху має такі характеристики:

| ХСК, мг О2/л | 30-50 |

| вміст С-10, мг/л оптична густина | 3-7 0, 05 |

Суспензійна та емульсійна полімеризація більшості мономерів відбувається із використанням полівінілового спирту [–СН2–СН(ОН)–]. Разом з тим полівініловий спирт використовується самостійно. Полівініловий спирт – дорогий і дефіцитний матеріал, нетоксичний. Однак, будучи практично стійким до біологічного окислення звичайним активним мулом та біоплівкою, полівініловий спирт може накопичуватись у водоймищах. Максимальна концентрація полівінілового спирту у СВ при скиданні на БОС не повинна перевищувати 50÷ 70 мг/л.

Існують різні методи фізико-хімічного та біологічного очищення СВ від полівінілового спирту. Найпоширенішим способом утилізації полівінілового спирту у СВ є використання цієї СВ без обробки (не враховуючи виділення грубо-дисперсних домішок). Причому використовують таку СВ в якості розчину полівінілового спирту в технологічних процесах, зокрема, у виробництві полівінілацетатних дисперсій. В деяких випадках утилізація СВ, що містить полівініловий спирт, неможлива через забруднення іншими органічними речовинами (оцтова кислота, вінілацетат тощо). В таких випадках потрібне попереднє локальне біологічне очищення, яке дозволяє:

1) вивести із СВ всі перелічені біологічно-окислювані речовини;

2) одержати практично чистий розчин полівінілового спирту, який можна використовувати у виробництві безпосередньо, або після пінного концентрування.

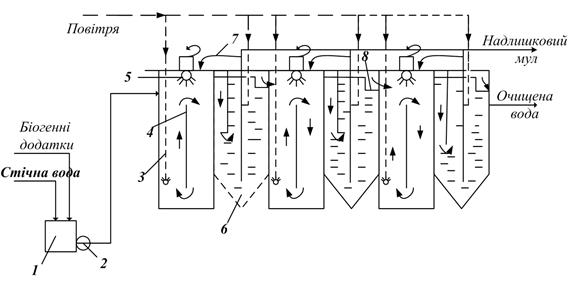

Локальне біологічне очищення СВ виробництва полівінілового спирту здійснюється на багатоступеневій газліфтній установці (рис. 3).

Рис.3. Схема трьохступеневої установки для локальної біологічної очистки стічних вод виробництва полівінілового спирту: 1 – усереднювач; 2 – насос-дозатор; 3 – аеротенк; 4 – перегородка; 5 – піногасник; 6 – відстійник; 7 – ерліфт; 8 – жолоб.

СВ поступає в приймальну ємкість-усереднювач 1, куди вводяться розчини біологічних елементів. З усереднювача СВ помпою 2 направляється в газоліфтний аеротенк з першого ступеня очищення. Аеротенк являє собою ємкість, яка розділена перегородкою 4 на барботажну і циркуляційну зони. В барботажну зону вводиться повітря, завдяки чому забезпечується насичення СВ киснем та інтенсивна циркуляція води за рахунок різниці газовмісту в барботажній та циркуляційній зонах. На кришці апарату встановлений механічний або гідромеханічний піногасник 5, який запобігає витоку СВ з аеротенка разом із піною.

Мулова суміш з аеротенку першого ступеня поступає у відстійник 6 першого ступеня, де активний мул відділяється від СВ і повертається за допомогою ерліфта 7 в аеротенк. Надлишковий мул відводиться в мулоущільнювач і на подальшу переробку. Освітлена СВ збирається в жолобі 8 відстійника першого ступеня і з нього перетікає в газліфтний аеротенк другого ступеня, який аналогічний аеротенку першого ступеня, і процес очистки СВ продовжується. Із відстійника останього ступеня освітлений і очищений розчин полівінілового спирту подається або на повторне використання, або на попередню обробку (фільтрування тощо).

Застосування багатоступеневого очищення дозволяє:

1) забезпечити більш повне виділення органічних забруднень із СВ завдяки утворенню на кожному ступені специфічних біоценозів;

2) підтримувати високі навантаження і швидкості окислення на перших ступенях процесу. Цьому сприяє конструкція газліфтних апаратів, яка забезпечує високі швидкості циркуляції мулових сумішей між барботажною і циркуляційною зонами. При інтенсивній циркуляції багатофазних систем (в даному випадку: газ – СВ – клітинні мікроорганізми) прискорюються процеси масообміну, тобто перенесення кисню із споживчого субстрату до клітин мікроорганізму, і відсутні застійні зони, які негативно відбиваються на процесах життєдіяльності аеробних мікроорганізмів.