Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Знешкодження стічних вод у виробництві суспензійних полістиролів і кополімерів стиролу

|

|

В технології виробництва суспензійного полістиролу (ПС), його кополімерів в якості стабілізатора суспензії використовуться фосфати, кальцій. Утворені СВ мають сильний стирольний запах. Вони складаються із сумішей маточного розчину і промивних вод, забруднених органічними і мінеральними речовинами, і мають кислу реакцію (рН 2, 2 – 6). Такі СВ можна очищати методом адсорбції на активованому вугіллі.

Недоліки методу:

1) висока вартість, обумовлена великими витратами активованого вугілля;

2) очищена СВ містить значну кількість органічних забруднень і потребує біологічного доочищення.

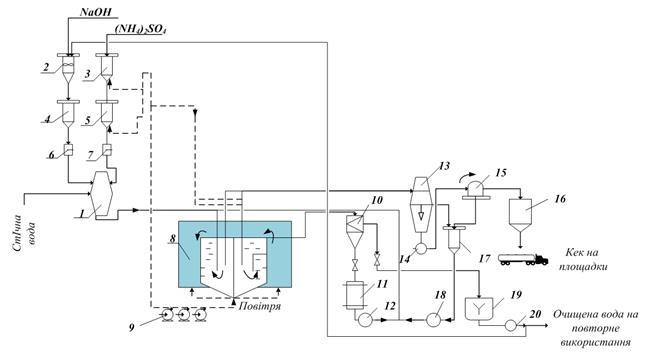

Вказаних недоліків позбавлений метод локального біологічного очищення. Для підвищення швидкості окислення застосовують аеротенк-змішувач, який працює на неповне очищення, і аеротенк-витискувач, який завершує процес біологічного очищення. Оскільки здійснити процес ідеального витіснення на локальних установках невеликого розміру досить важко, то замість аеротенка-витискувача використовують багатоступеневий (секційний) аеротенк, який моделює процес ідеального витіснення тим точніше, чим більше секцій в аеротенку. На рис. 4 зображена установка локального біологічного очищення СВ виробництва вспіненого ПС. Вихідна СВ поступає в змішувач 1, куди одночасно дозаторами 6 і 7 подаються розчини сульфату амонію і їдкий натрій. рН підтримують на рівні 6, 5÷ 7. Із змішувача СВ поступає в аеротенк-відстійник 8.

Рис. 4. Установка локальної біологічної очистки СВ виробництва вспіненого ПС: 1 – змішувач; 2, 3 – ємності для приготування розчинів реагентів; 4, 5 – витратні ємності; 6, 7 – дозатори; 8 – аеротенк-відстійник; 9 – повітрядувки; 10 – фільтр з плаваючою загрузкою; 11 – ємність для промивної води; 12, 14, 18, 20 – насоси; 13 – шламонакопичувач; 15 – вакуум-фільтри; 16 – бункер для обезводненого осаду; 17 – збірник надшламової рідини і фільтрату; 19 – збірник очищеної води.

Частина мулу подається в аеротенк, а надлишковий мул і осад із первинного відстійника поступає в шламонакопичувач 13 і далі – на зневоднення на вакуум-фільтр 15. Надлишкова рідина із шламонакопичувача і фільтрат з вакуум-фільтра збирається в ємкості 13 і повертається у первинний відстійник чи аеротенк. Осад з вакуум-фільтрів збирається в бункері 16, звідки вивозиться або на мулові майданчики, або на обробку і утилізацію. Очищена вода прозора, без кольору і запаху, відповідає всім вимогам для скидання у водоймище і може повторно використовуватись у виробництві.

Багаторазове використання води у виробництві суспензійного ПС є одним із найбільш раціональних шляхів зменшення СВ і витрати свіжої води.

Маточні розчини (рідина від попереднього циклу полімеризації із доданою свіжою водою, стабілізатором та ініціатором) та СВ можуть багатократно використовуватись у виробництві суспензійного ПС після коагуляційного очищення, очищення методом зворотнього осмосу, після локального біологічного очищення.

Метод зворотнього осмосу є одним із ефективних безреагентних методів, який дозволяє очистити СВ одночасно від розчинених органічних і неорганічних компонентів. Він базується на здатності напівпроникної мембрани пропускати молекули води і затримувати частково чи повністю молекули та іони розчинених речовин під дією тиску, який перевищує осмотичний. Очищення СВ виробництва суспензійного ПС, удароміцного ПС, спіненого ПС, в яких як стабілізатор використовується Ca3(PO4)2, проводять із застосуванням гіперфільтраційних мембран МГА-95, МГА-100. Це мембрани на основі ацетату целюлози.

Поверхневий селективний шар мембрани товщиною 0, 25 мк має дуже дрібні пори (0, 3-0, 5 нм). Підкладкою для цього шару є губчаста великодисперсна структура з розмірами пор приблизно 0, 1 мкм, товщиною 250 мкм, яка забезпечує механічну міцність мембрани. Застосування ультрафільтраційних мембран недоцільно через їх низьку селективність до органічних низькомолекулярних речовин.

Процес очищення СВ методом зворотнього осмосу супроводжується явищем концентраційної поляризації – підвищення концентрації солей біля поверхні мембрани внаслідок переважаючого перенесення через неї молекул води. Концентраційна поляризація приводить до підвищення осмотичного тиску і зменшення проникнення мембрани, а також сприяє відкладенню на поверхні мембрани малорозчинних речовин. Із підвищенням тиску до певного значення росте продуктивність мембрани, після чого полімерний матеріал мембран ущільнюється і проникність їх падає. Для мембран на основі ацетату целюлози Рmax=15 МПа. рН середовища на селективність мембрани не має великого впливу, але термін використання мембрани значною мірою визначається гідролізом ацетату целюлози. Цей процес сильно прискорюється при рН < 3 i > 8.