Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Организация работы производственного участка по

|

|

ИЗГОТОВЛЕНИЮ ИЗДЕЛИЯ (шпиндель)

1.1Обоснование типа производства

Тип производства определяется по коэффициенту серийности, для расчета которого необходимо, прежде всего, определить такт выпуска изделия и среднее штучно-калькуляционное время.

Такт – это промежуток времени, через который происходит запуск или выпуск изделия.

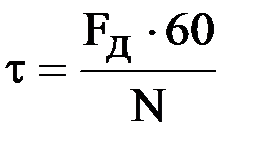

Такт выпуска изделия определяется по формуле, мин.

=

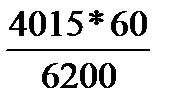

=  =38, 85 (1.1)

=38, 85 (1.1)

где Fд – действительный годовой фонд времени работы оборудования, ч., при 2-сменном режиме работы и 8-мичасовом рабочем дне – 4015 час.;

N - годовая программа выпуска деталей, шт.

Штучно-калькуляционное время определяем из табл. 1.1.

Маршрутно-технологическая карта Таблица 1.1

| № п/п | Наименование операций | tшт., мин. | tп.з.., мин. | tшт.к., мин. |

| Токарная | 3, 2 | 3, 44 | ||

| Фрезерная | 3, 1 | 3, 50 | ||

| Шлифовальная | 6, 1 | 6, 59 | ||

| Сверлильная | 1, 3 | 1, 46 | ||

| Итого: штучно-калькуляционное время | 14, 99 |

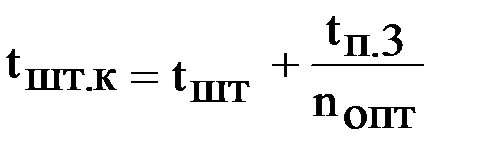

Следует отметить, что подготовительно-заключительное время (tп.3) в таблице показывается на партию деталей. Поэтому, чтобы определить штучно-калькуляционное время по каждой операции, необходимо знать подготовительно-заключительное время на одну деталь. Штучно-калькуляционное время на каждой операции находим по формуле, мин.:

, (1.2)

, (1.2)

где tшт.к. – штучно-калькуляционное время на операции, мин.;

tшт. - штучное время на операции, мин.;

tп.3 - подготовительно-заключительное время на операцию, мин.;

nопт. – оптимальная партия деталей, шт.

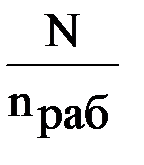

Оптимальная партия деталей находится из выражения, шт.:

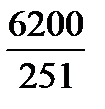

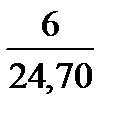

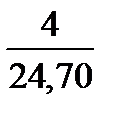

nопт =  =

=  = 24, 70 (1.3)

= 24, 70 (1.3)

где nраб. – число рабочих дней в году (251 день).

Расчеты, выполненные при заполнении таблицы 1.1

1) Токарная:

tшт.к=tшт+  =3, 2+

=3, 2+  =3, 44

=3, 44

2) Фрезерная

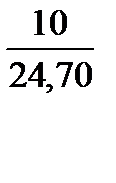

tшт.к=tшт+  =3, 1+

=3, 1+  =3, 50

=3, 50

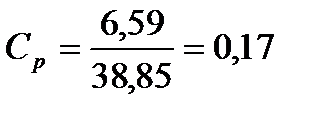

3) Шлифовальная

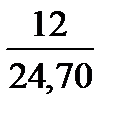

tшт.к=tшт+

=6, 1+

=6, 1+  =6, 59

=6, 59

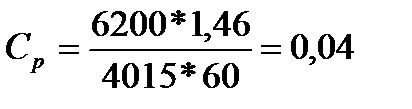

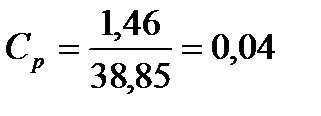

4) Сверлильная

tшт.к=tшт+

=1, 3+

=1, 3+  =1, 46

=1, 46

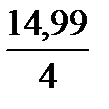

Итого штучно-какуляционное время:

3, 44+3, 50+6, 59+1, 46=14, 99

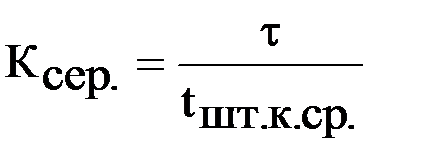

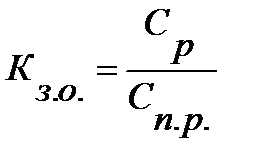

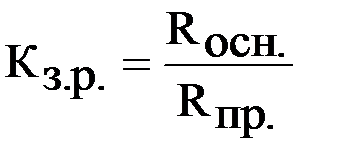

Коэффициент серийности определим по формуле:

, (1.4)

, (1.4)

где t - такт выпуска деталей, мин.;

tшт.к.ср. – среднее штучно-калькуляционное время, мин.

Среднее штучно-калькуляционное время определяется путем деления суммы штучно-калькуляционного времени по всем операциям на количество операций.

Этот коэффициент по данным многих предприятий промышленности, для массового производства ориентировочно составляет от 1 до 3, для крупносерийного – 4-10, среднесерийного – 11-20; мелкосерийного – более 20

Для определения коэффициента серийности найдем сначала tшт.к.ср

tшт.к.ср=  =3, 7475

=3, 7475

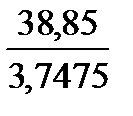

Теперь определяем коэффициент серийности

Ксер=  =10, 37

=10, 37

Исходя из коэффициента серийности, можно сделать вывод что предприятие является среднесерийным.

1.2. Расчет количества оборудования, его загрузки и дозагрузки

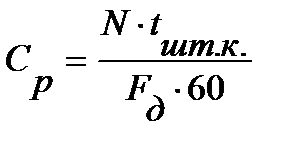

Расчетное количество оборудования на участке для каждой операции определяется по формулам, шт.:

(1.5)

(1.5)

Или  (1.6)

(1.6)

Принятое количество оборудования (Сп.р.) получаем путем округления расчетного количества оборудования до целого числа в большую сторону. Сп.р.

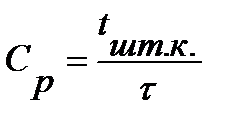

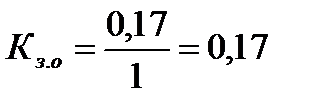

Коэффициент загрузки оборудования определяется по формуле:

(1.7)

(1.7)

где Ср – общее расчетное количество станков на участке, шт.;

Спр – общее количество принятого оборудования, шт.

Полученные расчетным путем показатели заносятся в табл. 1.2.

Количество оборудования и коэффициент его загрузки Таблица 1.2

| № пп | Наименование операций | tшт.к, мин. | Ср, шт. | Спр., шт. | Кз.о. |

| Токарная | 3, 44 | 0, 09 | 0, 09 | ||

| Фрезерная | 3, 50 | 0, 09 | 0, 09 | ||

| Шлифовальная | 6, 59 | 0, 17 | 0, 17 | ||

| Сверлильная | 1, 46 | 0, 04 | 0, 04 | ||

| Итого: | 0, 39 | ||||

| Средний коэффициент загрузки оборудования | 0, 0975 |

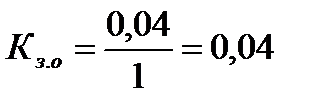

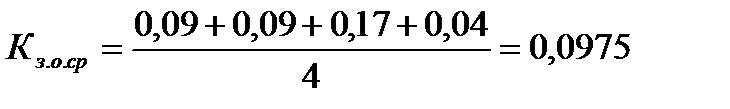

Средний коэффициент загрузки оборудования (Кз.о. ср.) определяем путем деления суммы коэффициентов загрузки оборудования по всем операциям на количество операций

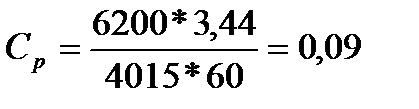

Расчеты, выполненные при выполнении таблицы 1.2

1) Токарная

2) Фрезерная

3) Шлифовальная

4) Сверлильная

Средний коэффициент загрузки оборудования

Далее необходимо произвести дозагрузку оборудования по каждой операции до 95% в том случае, если полученный расчетным путем коэффициент загрузки оборудования невысок. Расчет дозагрузки оборудования проводится по табл. 1.3.

Дозагрузка оборудования Таблица 1.3

| № пп | Наименование операции | Располагаемые станко-часы Спр *Fд | Трудоемкость заданной программы N* tшт.к./60 | Кол-во станко-часов при кз.о.= 0, 95 гр.3*0, 95 | Кол-во станко-часов при их дозагрузке гр.5-гр.4 | Принятое число станков Спр |

| токарная | 355, 47 | 3814, 25 | 3458, 78 | |||

| фрезерная | 361, 67 | 3814, 25 | 3452, 58 | |||

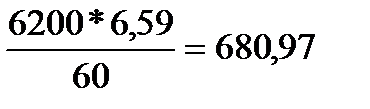

| шлифовальная | 680, 97 | 3814, 25 | 3133, 28 | |||

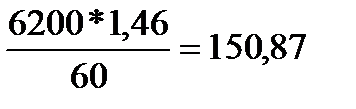

| сверлильная | 150, 87 | 3814, 25 | 3663, 38 | |||

| Итого: принятое число станков |

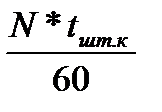

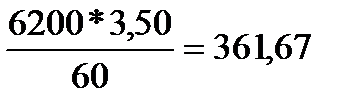

Выполненные расчеты:

1) Располагаемые станко-часы: Спр*Fд=1*4015=4015

2) Трудоемкость заданной программы:

1. Токарная

2. Фрезерная

3. Шлифовальная

4. Сверлильная

3) Количество станко-часов при Кз.о=0, 95

Графу 3*0, 95= 4015*0, 95=3814, 25

4) Количество станко-часов при их дозагрузке

Графа5-Графа 4

1. Токарная 3814, 25-355, 47=3458, 78

2. Фрезерная 3814, 25-361, 67=3452, 58

3. Шлифовальная 3814, 25-680, 97=3133, 28

4. Сверлильная 3814, 25-150, 87=3663, 38

Принятое число станков: 4

1.3. Расчет площади участка и суммы капитальных вложений

Производственная площадь участка – это сумма основных и вспомогательных площадей. Основная площадь участка – это сумма площадей станков, расположенных на этом участке плюс площадь, отводимая на проходы и проезды. Площадь, отводимая на проходы и проезды, равна 6 м2. Вспомогательная площадь – это площадь, занятая кладовыми и другими подсобными помещениями.

Площадь станков рассчитывается по данным табл. 1.4.

Определение площади станков Таблица1.4

| № пп | Наименование оборудования | Длина, м. | Ширина, м. | Площадь, м2 |

| Токарный станок | 2, 8 | 2, 1 | 5, 88 | |

| Фрезерный станок | 3, 2 | 2, 7 | 8, 64 | |

| Шлифовальный станок | 2, 95 | 2, 95 | ||

| Сверлильный станок | 1, 4 | 1, 05 | 1, 47 | |

| Итого: площадь, занимаемая станками | 18, 94 |

Вычислим площадь станков:

1) Токарный станок: 2, 8*2, 1=5, 88

2) Фрезерный 3, 2*2, 7=8, 64

3) Шлифовальный 2, 95*1=2, 95

4) Сверлильный 1, 4*1, 05=1, 47

Площадь занимаемая станками: 18, 94

Основная производственная площадь определяется, исходя из выражения, м2:

Sосн. = Sст. + 6 * n (1.8)

где Sст. – площадь, занимаемая всеми станками, м2;

6 - количество метров, отводимых на проходы и проезды для одного станка (величина нормативная), м2;

n - количество оборудования.

Вспомогательная площадь принимается в размере 25¸ 30 м2.

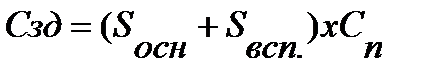

Стоимость производственной площади участка определяется, исходя из производственной площади участка и стоимости одного квадратного метра площади по формуле, руб.:

(1.9)

(1.9)

где Сп – стоимость одного квадратного метра площади, руб.

Стоимость оборудования определяется по данным табл. 1.5.

Таблица 1.5

Расчет стоимости оборудования

| № пп | Наименование оборудования | Цена, руб. | Кол-во, шт. | Сумма, руб. |

| Токарный станок | ||||

| Фрезерный станок | ||||

| Шлифовальный станок | ||||

| Сверлильный станок | ||||

| Итого: стоимость оборудования |

Сумма капитальных вложений представляет собой сумму стоимости оборудования и стоимости производственной площади участка, руб.:

К = Сзд + Собор. (1.10)

где Собор. – стоимость оборудования, руб.

Расчет амортизации основных производственных фондов (ОПФ)

Таблица 1.6

| № пп | Наименование ОПФ | Стоимость ОПФ, руб. | Норма амортиз., % | Сумма амортиз., руб. |

| Токарный станок | 12% | |||

| Фрезерный станок | 12% | |||

| Шлифовальный станок | 12% | |||

| Сверлильный станок | 12% | |||

| Здание | 1, 5% | |||

| Итого: |

Расчеты:

1) Основная площадь: Sосн=18, 94+6*4=42, 94

2) Стоимость производственной площади участка: Сизд=(42, 94+27)*10000=699400

3) Сумма капитальных вложений: К=699400+2900000=3599400

4) Сумма амортизационных отчислений:

1. Токарный станок 750000*0, 12=90000

2. Фрезерный 700000*0, 12=84000

3. Шлифовальный 800000*0, 12=96000

4. Сверлильный станок 650000*0, 12=78000

5. Здание 699400*0, 015=10491

6. Сумма амортизационных отчислений

90000+84000+96000+78000+10491=358491

1.4 Расчет численности работающих

Весь промышленно-производственный персонал работающих участка делится на следующие категории:

– основные и вспомогательные рабочие;

– инженерно-технические работники (ИТР).

Основные рабочие заняты выполнением технологического процесса.

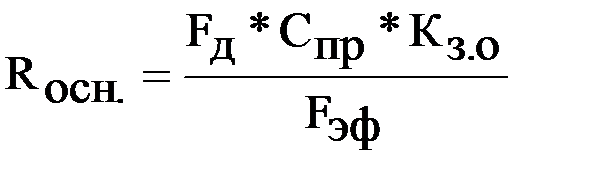

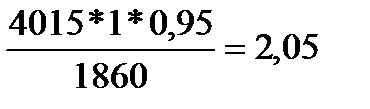

Численность основных рабочих определяется по формуле, чел.:

(1.11)

(1.11)

где Fд – действительный годовой фонд времени работы оборудования, ч.;

Спр – принятое количество оборудования на участке, шт.;

Кз.о. – коэффициент загрузки оборудования, равный 0, 95%;

Fэф - годовой эффективный фонд времени работающего (при пятидневной рабочей неделе и восьмичасовом рабочем дне принимается 1860 ч.)

Расчетное число основных рабочих (Rосн.) округляем до целого и получаем принятое число основных рабочих (Rпр).

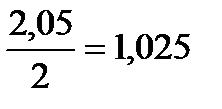

Коэффициент загрузки основных рабочих по каждой операции определяем по формуле:

(1.12)

(1.12)

Полученные расчетным путем данные заносим в табл. 1.7.

Таблица 1.7

Численность и загрузка основных рабочих

| № пп | Профессии основных рабочих | Rосн., чел. | Rпр., чел. | Кз.р. |

| Токарь | 2, 05 | 1, 025 | ||

| Фрезеровщик | 2, 05 | 1, 025 | ||

| Шлифовальщик | 2, 05 | 1, 025 | ||

| Сверлильщик | 2, 05 | 1, 025 | ||

| Итого: | 4, 1 | |||

| Средний коэффициент загрузки рабочих | 1, 025 |

Расчеты:

1.Rосн=

2.Rпр=2

3.Кз.р=

Численность вспомогательных рабочих определяется в процентном отношении от численности основных рабочих. Размер процента зависит от типа производства. Для условий массового производства численность вспомогательных рабочих принимается в размере 25¸ 30% от численности основных рабочих, для крупносерийного производства 50%, для среднесерийного, мелкосерийного и единичного - 35¸ 40%.

Численность ИТР определяется в размере 10% от численности основных и вспомогательных рабочих.

Полученные расчетным путем данные сводим в табл. 1.8.

Численность промышленно-производственного персонала Таблица 1.8

| № пп | Категории работающих | Всего чел. | В том числе по сменам | |

| Основные рабочие | ||||

| Вспомогательные рабочие | ||||

| ИТР | ||||

| Итого: |

Расчеты:

1. вспомогательные рабочие:

8*0, 4=3, 2  4 работника

4 работника

2. ИТР

(8+4)*0, 1=1, 2  2 работника

2 работника

Итог 7 человек за смену.