Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Восстановление деталей напылением

|

|

Лекция 4

(как продолжение лекции 3)

Тема продолжающейся лекции: Технологические процессы восстановления деталей

План продолжающейся лекции 3:

5. Восстановление деталей напылением

6. Восстановление деталей электролитическим осаждением металлов

7. Применение полимерных материалов при ремонте машин

8. Другие способы восстановления и упрочнения деталей

9. Особенности восстановления размеров деталей при обработке

Восстановление деталей напылением

1. Сущность процесса и способы напыления. Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струёй сжатого газа (воздуха). Мелкие частицы расплавленного металла достигают поверхности металла в пластическом состоянии, имея большую скорость полёта. При ударе о поверхность детали они деформируются и внедряясь в её поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривания.

Достоинства:

- небольшой нагрев деталей (120 – 180о С);

- высокая производительность процесса;

- высокая износостойкость покрытия;

- простота технологического процесса и применяемого оборудования;

- возможность нанесения покрытий толщиной 0, 1-10 мм и более из любых металлов и сплавов.

Недостатки:

- пониженная механическая прочность покрытия;

- сравнительно невысокая прочность сцепления покрытия с поверхностью детали.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления:

- газопламенное;

- электродуговое;

- высокочастотное;

- детонационное;

- ионно-плазменное;

- плазменное.

Газопламенное осуществляется при помощи спец. аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление - струёй сжатого воздуха.

Напыляемый материал в виде проволоки подаётся через центральное отверстие горелки (см. ниже рисунок 1) и, попадая в зону пламени с наиболее высокой температурой, расплавляется. Проволока подаётся с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор. В качестве напыляемого материала применяют так же металлические порошки, которые поступают в горелку из бункера с помощью транспортного газа (воздуха), (производительность процесса 2-4 кг/ч).

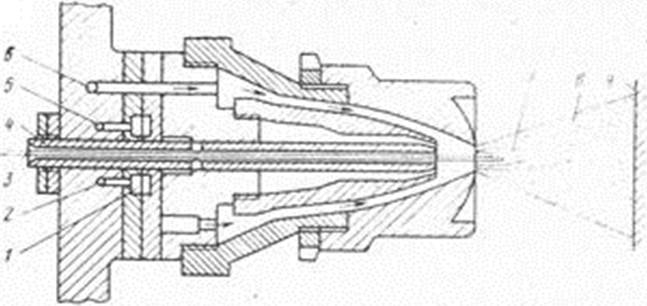

Рисунок 1 - Распылительная головка газопламенного проволочного аппарата для напыления:

1. смесительная камера; 2. канал подвода кислорода; 3. проволока; 4. направляющая втулка; 5. канал подвода ацетилена; 6. воздушный канал; ацетилено-кислородное пламя;

7. ацетиленно-кислородное пламя; 8. газометаллическая струя; 9. напыляемая поверхность детали.

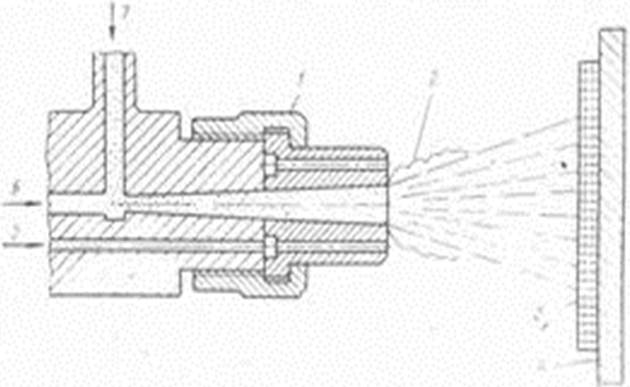

Рисунок 2 - Распылительная головка газопламенного порошкового аппарата для напыления:

1. сопло; 2. факел газового пламени; 3. напылённое покрытие; 4. напыляемая поверхность;

5. канал подвода кислорода и горючего газа; 6. транспортирующий газ; 7. напыляемый порошок.

Электродуговое напыление (см. ниже рисунок 3) производится аппаратами, в которых распыление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление - струёй сжатого воздуха. Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, в станочных - от электродвигателя (производительность 3-14 кг/ч напыляемого материала).

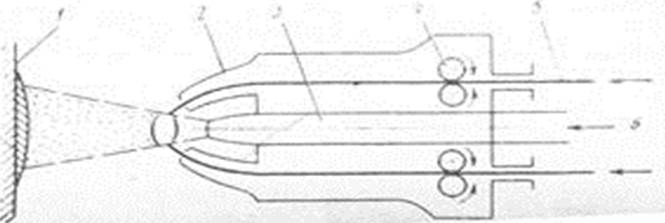

Рисунок 3 - Схема электородугового напыления:

1. напыляемая поверхность; 2. направляющие наконечники; 3. воздушное сопло;

4. подающие ролики; 5. проволока; 6. сжатый газ.

Высокочастотное напыление (см. ниже рисунок 4) основано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление расплавленного металла проиط водится струёй сжатого воздуха. Головка высокочастотного аппарата для напыления имеет индуктор, питаемый от генератора ТВЧ и концентратор тока, который обеспечивает плавление проволоки на небольшом участке её длины.

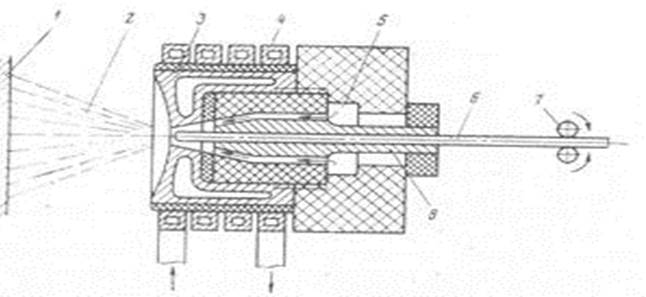

Рисунок 4 - Распылительная головка высокочастотного аппарата для напыления:

1. напыляемая поверхность; 2. газометаллическая струя; 3. концентратор тока;

4. индуктор, охлаждаемый водой; 5. воздушный канал; 6. проволока; 7. подающие ролики;

8. направляющая втулка

Детонационное напыление, расплавление металла, его распыление и перенос на поверхность детали достигается за счёт энергии взрыва смеси газов ацетилена и кислорода (см. ниже рисунок 5). При напылении металла в камеру охлаждаемого водой ствола аппарата попадаю в определённом соотношении ацетилен и кислород. Затем в камеру вводится с помощью струи азота напыляемый порошок. Газовую смесь поджигают электрической искрой. Взрывная волна сообщает частичкам порошка высокую скорость полёта, которая на расстоянии 75 мм от среза ствола достигает 800м/с.

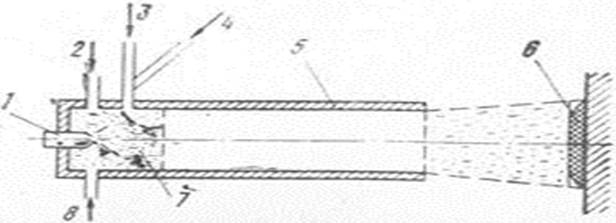

Рисунок 5 - Схема детонационного напыления:

1. электрическая свеча; 2. подача кислорода; 3. сжатый азот; 4. металлический порошок;

5. ствол; 6. напыленный металл; 7. камера взрыва; 8. подача ацетилена

При ударе о деталь кинетическая энергия порошка переходит в тепловую, при этом частички порошка разогреваются до 4000 С. После нанесения каждой дозы порошка ствол аппарата продувается азотом для удаления продуктов сгорания.

Этот процесс повторяется автоматически с частотой 3-4 раза в секунду. За один цикл на поверхность детали наносится слой металла толщиной до 6 мкм.

Ионно - плазменное напыление. Детали помещают в вакуумную камеру, в камере напыляемый металл за счёт тепла эл. дуги приводится в плазменное состояние.

Положительно заряженные ионы металлической плазмы перемещаются на поверхность деталей, которые являются катодом. В вакуумную камеру вводится реактивный газ (азот), за счёт взаимодействия которого с частицами металлической плазмы происходит улучшение свойств покрытия.

Плазменное напыление - это такой способ нанесения металлических покрытий, при котором для расплавления и переноса металла на поверхность детали используется тепловые и динамические свойства плазменной дуги. В качестве плазмообразующего газа применяют азот. Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или порошка (размер 50-150 мкм.). Порошок попадает в сопло из дозатора при помощи транспортирующего газа (азота) (3-12 кг/ч). Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый струёй, наносится на поверхность детали, образуя покрытие.

2. Напыляемые материалы и свойства покрытий. В качестве напыляемых материалов при восстановлении деталей применяют проволоку или порошковые сплавы.

При газопламенном, электродуговом и высококачественном напылении обычно используется проволока:

- среднеуглеродистая - при восстановлении посадочных поверхностей на стальных и чугунных деталях;

- с повышенном содержанием углерода - для деталей, работающих в условиях трения.

При плазменном и детонационном напылении рекомендуется применять износостойкие порошковые сплавы на основе никеля или более дешёвые сплавы на основе железа с высоким содержанием углерода.

Напыленные покрытия по своим свойствам значительно отличаются от литых металлов. Их особенностью является пористость, при жидкостном и граничном трении играет положительную роль, т.к. поры хорошо удерживают смазку, что способствует повышению износостойкости деталей. Однако пористое покрытие имеет пониженную механическую прочность.

Твёрдость покрытия является обобщающей характеристикой, определяющей в известной мере его износостойкость, зависит прежде всего от напыляемого материала и режима нанесения покрытия. Прочность сцепления покрытия с поверхностью детали является одним из основных параметров, позволяющих определить возможность применения напыления при восстановлении деталей. Наибольшее влияние на прочность сцепления оказывает метод подготовки поверхности детали к напылению. Чем больше шероховатость поверхности, тем выше будет прочность сцепления её с покрытием и определяется, в основном температурой нагрева и скоростью полёта металлических частиц в момент удара их о подложку.

Прочность сцепления покрытия с поверхностью детали может быть повышена путём напыления на деталь подслоя из тугоплавких металлов (молибден, t плавления =2620о С), а также при напылении в среде защитных газов или в вакууме.

Усталостная прочность деталей при их напылении почти не снижается, если при подготовке деталей к напылению применять методы создания шероховатости, не оказывающие влияние на неё. К таким методам относятся дробеструйная обработка и накатка поверхности деталей зубчатым роликом, эти методы подготовки обеспечивают высокую прочность сцепления покрытия с поверхностью детали и в то же время не снижают усталостной прочности деталей.

3. Процесс нанесения покрытий на детали. Процесс нанесения покрытий включает:

- подготовке деталей к напылению;

- нанесения покрытия;

- обработку детали после напыления.

Подготовка детали к напылению служит для обеспечения прочного сцепления покрытия с поверхностью детали. Она включает в себя:

- обезжиривание и очистку детали от загрязнений;

- механическую обработку;

- создание шероховатости на поверхности детали.

При механической обработке с поверхности детали снимают такой слой металла, чтобы после окончательной обработки напыленной детали на её поверхности осталось покрытие толщеной не менее 0, 5 - 0, 8 мм. Для получения на поверхности детали необходимой шероховатости её подвергают дробеструйной обработке или накатывают зубчатым роликом. Дробеструйную обработку производят в специальных камерах чугунной колотой дробью ДЧК - 1, 5 при режиме:

- расстояние до детали от сопла дробеструйного аппарата 25 -50 мм;

- давление сжатого воздуха 0, 5 - 0, 6 МПа;

- угол наклона струи к поверхности детали 45 °;

- время обработки 2-5 мин.

Накатку для создания шероховатости, применяют при восстановлении деталей с твёрдостью не более НВ 350...400, её производят на токарном станке однорядным зубчатым роликом.

Промежуток времени между подготовкой и нанесением покрытия на деталь должна быть минимальным и не превышать 1, 5...2 часа. Нанесение покрытия на поверхность детали производится на переоборудованных токарных станках или в специальных камерах. Пост напыления оборудуют вытяжной вентиляции. При использовании специальных камер они должны иметь соответствующие механизмы для взаимного перемещения детали и металлизатора. Режим напыления зависит от применяемого способа.

После нанесения покрытия деталь медленно охлаждают до температуры окружающей среды и обрабатывают покрытия до требуемого размера. В зависимости от твёрдости покрытия, требуемой прочности и шероховатости деталей применяют обработку резанием или шлифованием. Все свойства плазменных покрытий могут быть значительно улучшены путём введения в них процесса восстановления деталей сравнительно простой операции - оплавления покрытия.

4. Плазменное напыление с последующим оплавлением покрытия. Плазменное напыление с последующим оплавлением покрытия позволяет возвратить деталям не только свойства новых деталей, но и значительно их улучшить. Плазменным напылением с последующим оплавлением покрытие можно восстанавливать поверхности деталей, работающих в условиях значительных знакопеременных и контактных нагрузок - кулачки распределительных валов шейки коленчатых валов и др.

При оплавлении покрытия плавится лишь наиболее легкоплавкая составляющая сплава. Металл детали при этом лишь подогревается, но остаётся в твёрдом состоянии. Жидкая фаза способствует более интенсивному протеканию дифорузных процессов. В результате оплавление значительно повышается прочность сцепления покрытия с деталью, увеличивается механическая прочность, исчезает пористость, повышается износостойкость покрытия и сопряженных с ним деталей. Оплавление покрытия может быть произведено:

- ацитилено - кислородным пламенем;

- плазменной струёй;

- токами высокой частоты (ТВЧ);

- в нагревательных печах.

Хорошие результаты даёт оплавление ТВЧ, т.к. при этом обеспечивается локальный нагрев, не нарушающий термообработки всей детали.

Если допустим общий нагрев детали, оплавление покрытия производят в песчаной форме в электронагревательной печи. При этом способе оплавления деталь почти не деформируется, а покрытие получается более равномерным по толщине.

К сплавам, подвергающимся оплавлению, предъявляют следующие требования:

- t°C плавления легкоплавкой составляющей сплава должна быть 1000...1100() С;

- в оплавленном состоянии они должны хорошо смачивать подогретую поверхность детали;

- обладать свойствами самофлюсования, т.е. содержать флюсующие элементы.

Практически всем этим требованиям в полной мере удовлетворяют порошковые сплавы на основе никеля, имеющие t° С плавлении 980... 1050° С и содержащие флюсующие элементы (бор и кремний), а также 50% - ная смесь порошков ПГ - СРЗ и ПГ - С1 с t°C плавления 1080...1100°С.

Технологический процесс восстановления деталей с оплавлением покрытия включает в себя операции:

- шлифование детали для обеспечения правильной геометрической формы восстанавливаемой поверхности;

- дробеструйную обработку чугунной дробью ДЧК 1, 5 при давлении воздуха 0, 4...0, 6 МПа, расстояния от поверхности 20...25 мм в течение 3-5 мин;

- нанесения покрытия при режиме, рекомендованном для плазменного напыления;

- оплавление покрытия на установке ТВЧ при режиме: частота тока 75... 100 кГц, зазор между деталью и индуктором 5...6 мм. Частота вращения детали 15...20 об/мин сила тока высокой ступени генератора ТВЧ 5...8 А;

- шлифование поверхности детали до требуемого размера. Оплавление покрытия, как показали исследования, имеют следующие свойства:

- при оплавлении покрытий из сплавов на основе никеля их структура становится равномерной, состоящей из твёрдого раствора с t° С сплав980... 1050°С и твёрдых кристаллов с t°C сплав 1600... 1700°С;

- макротвёрдость оплавленных покрытий, напыленных сплавом на основе никеля, в зависимости от содержания в них бора, составляет HRC 35...60;

- износостойкость значительно повышается, превышает в 2..3 раза износостойкость стали 45;

- прочность сцепления покрытия с поверхностью стальных деталей после оплавления повышается в 8... 10 раз и составляет 400-500 МПа;

- усталостная прочность деталей после оплавления покрытия повышается на 20-25%, что объясняется упрочняющим влиянием покрытия.