Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы ультразвуковой дефектоскопии

|

|

Классификация методов ультразвукового контроля

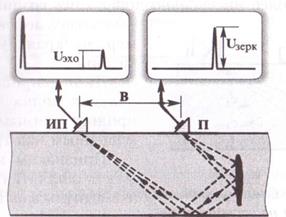

Из большого многообразия методов акустического контроля (ГОСТ 23829-85) для дефектоскопирования наибольшее распространение получили (Рис 2.7.):

Ø Эхо-метод;

Ø Зеркальный;

Ø Теневой;

Ø Зеркально-теневой;

Ø Дельта-метод.

|

Рис 2.7. Методы ультразвуковой дефектоскопии

Эхо-метод ультразвукового контроля

Эхо-метод ультразвуковой дефектоскопии основан на излучении в контролируемое изделие коротких зондирующих импульсов и регистрации эхо-сигнала, отраженного от дефекта. Временной интервал между зондирующим и эхо-импульсами пропорционален глубине залегания дефекта, а амплитуда, в определенных пределах, отражающей способности (размеру) дефекта.

К преимуществам эхо-метода относятся:

Ø односторонний доступ к изделию;

Ø относительно большая чувствительность к внутренним дефектам;

Ø высокая точность определения координат дефектов.

К недостаткам эхо-метода можно отнести:

Ø низкую помехоустойчивость к поверхностным отражателям;

Ø резкую зависимость амплитуды эхо-сигнала от ориентации дефекта;

Ø невозможность контроля качества акустическог контакта в процессе перемещения ПЭП, так как при о сутствии дефектов на выходе отсутствуют какие-либо сигналы.

Несмотря на указанные недостатки, эхо-метод является наиболее распространенным методом ультразвуковой дефектоскопии деталей подвижного состава. С помощью этого метода обнаруживают более 90% дефектов.

Отличительной особенностью метода является то, что при контроле изделий регистрируются и анализируются практически все сигналы, приходящие из изделия после излучения зондирующих колебаний.

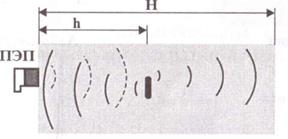

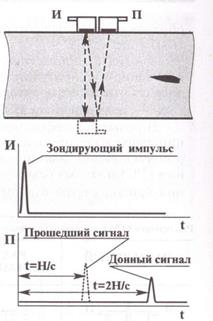

Поэтому при контроле изделий с плоскопараллельными поверхностями возможен одновременный прием эхо-сигналов как от дефекта, так и от противоположной поверхности (рис. 2.8.). Причем временное положение эхо-сигнала от дефекта относительно зондирующего импульса пропорционально глубине h его залегания

где с – скорость распространения ультразвуковых колебаний в изделии

| |||

| |||

Рис. 2.8. Формирование эхо- и донного сигналов

Амплитуда эхо-импульса сложным образом зависит от величины дефекта, свойств его поверхности и его ориентации, а также затухания ультразвуковой волны в изделии и расстояния до дефекта

Естественно, интервал времени между зондирующим импульсом и эхо-сигналом от противоположной (донной) поверхности пропорционален высоте Н изделия.

Сигнал от противоположной поверхности может отсутствовать при следующих ситуациях:

· донная поверхность не параллельна поверхность ввода ультразвуковых колебаний;

· дефект имеет значительный размер, полностью перекрывающий звуковой пучок

· высота (толщина) изделия настолько велика, что вследствие затухания ультразвуковых колебаний амплтуда эхо-сигнала от противоположной поверхности имеет очень малую величину.

Если дефект имеет протяженность, то его границы, определенные эхо-импульсным методом, также могут отличаться от истинных. В связи с этим в ультразвуковой дефектоскопии используют понятие условный размер дефекта.

Для обнаруженного эхо-импульсным методом дефекта можно измерить три условных размера:

ü условную ширину Δ Х;

ü условную высоту Δ Н;

ü условный размер по длине изделия Δ L.

Теневой метод ультразвукового контроля

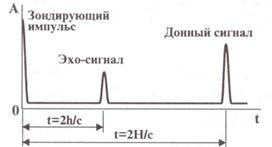

Теневой метод одним из первых стал применяться для ультразвукового контроля металлоизделий. Излучатель ультразвуковых волн И, изделие и приемник П образуют «акустический тракт». Решение о состоянии проверяемого изделия выносится по уровню принятого сигнала U (на электродах приемного ПЭП П). Если на пути ультразвуковых волн от излучателя до приемника нет несплошностей, отражающих или рассеивающих ультразвуковые волны, то уровень принятого сигнала максимален. Этот уровень резко уменьшается или падает до нуля, если в изделии есть несплошность Д (рис 2.9.).

|

Рис 2.9. Теневой метод ультразвукового контроля

В отличие от эхо-метода, теневой метод имеет высокую помехоустойчивость и слабую зависимость амплитуды от угла ориентации дефекта. Недостатком метода является требование двухстороннего доступа к изделию. Кроме того, серьезным недостатком теневого метода является наличие значительных погрешностей показаний прибора, регистрирующего уровень прошедшего сигнала (из-за нестабильности акустического контакта обоих преобразователей с контролируемой деталью). Теневой метод не дает информации о координатах дефекта. По этим причинам данный метод в дефектоскопии деталей железнодорожного транспорта имеет ограничение применение.

Зеркальный метод ультразвукового контроля

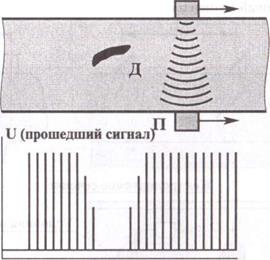

При поиске дефектов, ориентированных перпендикулярно к поверхности сканирования, например, некоторых контактно-усталостных трещин, контроль одним наклонным преобразователем не всегда дает достаточно надежные показания. Это связано с тем, что ультразвуковой луч, падая на дефект, в основном зеркально отражается от его плоскости практически не возвращается на излучаемый ПЭП. Для повышения эффективности обнаружения вертикально ориентированных поперечных трещин рекомендуется дополнить эхо-метод ультразвукового контроля зеркальным методом. Он реализуется при прозвучивании изделия двумя ПЭП, которые размещены на поверхности сканирования так: образом, чтобы фиксировать одним ПЭП сигнал, излучаемый другим ПЭП. Сигнал переотражаясь от противоположной поверхности изделий от плоскости дефекта, поступает на приемную пьезопластину. (рис. 2.10).

|

Рис. 2.10. Зеркальный метод ультразвукового контроля

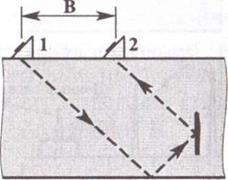

В простейшем случае в дополнение к первому ПЭП, работающемув обычном режиме «излучение-прием», на определенном расстоянии В от него устанавливают второй ПЭП, который может работать только в режиме приема зеркально отраженных от плоскости дефекта сигналов (рис. 2.11). Расстояние В между двумя ПЭП выбирают, исходя из условия наилучшего озвучивания зоны вероятного обнаружения дефектов.

|

Рис 2.11. Процесс формирования сигналов при зеркальном методе ультразвукового контроля

Зеркально-теневой метод ультразвукового контроля

Зеркально-теневой метод, как видно из рис. 2.11, не требует двухстороннего доступа к изделию. При этом признаком обнаружения дефекта служит ослабление амплитуды сигнала, отраженного от противоположной поверхности.

Как видно из рис. 2.12, зеркально-теневой метод (ЗТМ) ультразвукового контроля реализуется, если перенести приемный пьезоэлектрический преобразователь, реализующий теневой метод, с донной поверхности на поверхность сканирования изделия и наблюдать за амплитудой дважды прошедшего через изделие сигнала (от поверхности ввода до донной поверхности и обратно).

Естественно, временное положение донного сигнала относительно зондирующего импульса в два раза превышает временное положение прошедшего сигнала при теневом методе.

Рис. 2.12 Зеркально-теневой метод ультразвукового контроля

2.7. Проверка браковочной чувствительности

Перед проведением штатного ультразвукового контроля осей колесных пар на «прозвучиваемость» необходимо проверить соответствие значения браковочной чувствительности GбрП, для этого:

Перед проведением штатного ультразвукового контроля осей колесных пар на «прозвучиваемость» необходимо проверить соответствие значения браковочной чувствительности GбрП, для этого:

1. В меню «Режим работы» кнопками выбрать пункт «Вызов настройки».

2.

Набрать номер настройки, который указан в задании, с помощью кнопок или нажатием кнопки с последующим набором номера настройки оцифрованными кнопками (после чего повторно нажать кнопку).

Набрать номер настройки, который указан в задании, с помощью кнопок или нажатием кнопки с последующим набором номера настройки оцифрованными кнопками (после чего повторно нажать кнопку).

3.

Вывести на экран дефектоскопа соответствующую настройку, нажатием кнопки.

Вывести на экран дефектоскопа соответствующую настройку, нажатием кнопки.

4. Подключить к дефектоскопу ПЭП 0° в разъем.

5.  Вызвать на экран меню «Настройка» нажатием кнопки.

Вызвать на экран меню «Настройка» нажатием кнопки.

6.

Кнопками войти в пункт «Настройка по СО-2».

Кнопками войти в пункт «Настройка по СО-2».

7. Кнопками установить символ «+». При этом на экране появится зона ВС для СО-2.

8. Установить ПЭП 0° на СО-2 на бездефектную поверхность.

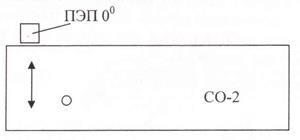

|

9.  Получить максимальный первый донный эхо-сигнал от противоположной поверхности СО-2. Эхо-сигнал должен быть в зоне ВС.

Получить максимальный первый донный эхо-сигнал от противоположной поверхности СО-2. Эхо-сигнал должен быть в зоне ВС.

10. Кнопками полученный эхо-сигнал довести до середины экрана ЖКД (или уровня АСД).

11. При положении измерительной автоматической метки «'» под вершиной первого донного сигнала, индицируемое в верхней части экрана ЖКД значение глубины «Y» должно составлять (59±1) мм. Если значение «Y» отличается от указанного, необходимо произвести корректировку нуля глубиномера. Для этого войти в пункт меню «Общие параметры». Нажать

12.  Кнопками выделить темным фоном пункт «ВР.ПЭ П»

Кнопками выделить темным фоном пункт «ВР.ПЭ П»  .

.

13.

Кнопками откорректировать время в ПЭП до такого значения чтобы «Y» принял значение (59±1) мм. Нажать.

Кнопками откорректировать время в ПЭП до такого значения чтобы «Y» принял значение (59±1) мм. Нажать.

14. Числовое значение у символа Δ =дБ (в верхнем левом углу экрана ЖКД) будет означать эталонную чувствительность Goo, при верхней строке экрана ЖКД у символа N индицируется значение 0, горит светодиод «Дефект».

15.  Кнопками в пункте меню «Стоп-кадр» установить «+», т.е. зафиксировать полученный сигнал. При этом пункт меню «Треб. чувст. - 46 дБ» разблокируется (т.е. первый символ этого пункта меню станет прозрачным).

Кнопками в пункте меню «Стоп-кадр» установить «+», т.е. зафиксировать полученный сигнал. При этом пункт меню «Треб. чувст. - 46 дБ» разблокируется (т.е. первый символ этого пункта меню станет прозрачным).

16.  Кнопкой выделить темным фоном пункт меню «Треб. чувст. - 46 дБ».

Кнопкой выделить темным фоном пункт меню «Треб. чувст. - 46 дБ».

17. Нажать Убедиться, что в левой позиции пункта меня «Треб. чувст. - 46 дБ», появился «+». А в следующем пункте меню «Факт. чувст.» будет индицироваться тоже значение, что в пункте «Треб. чувст.», т.е. - 46 дБ. При этом значение, которое индицируется у символа Δ =дБ, есть значение браковочной чувствительности GбрП

18.

Записать в память дефектоскопа настроенное значение браковочной чувствительности. Для этого: Кнопками выделить пункт меню «Код настройки». Набрать номер кода используемой настройки при помощи кнопок с цифровым значением. С помощью кнопок в меню «Настройка» выделить строку «Запись настройки». В строке «Запись настройки» должен индицироваться номер настройки, в которую вы внесли изменения чувствительности. В противном случае набрать номер настройки при помощи кнопок с цифровым значением. Нажать кнопку. Убедиться, что в левой позиции пункта меню «Запись настройки» появился «+», это означает, в используемую настройку внесены изменения.

Записать в память дефектоскопа настроенное значение браковочной чувствительности. Для этого: Кнопками выделить пункт меню «Код настройки». Набрать номер кода используемой настройки при помощи кнопок с цифровым значением. С помощью кнопок в меню «Настройка» выделить строку «Запись настройки». В строке «Запись настройки» должен индицироваться номер настройки, в которую вы внесли изменения чувствительности. В противном случае набрать номер настройки при помощи кнопок с цифровым значением. Нажать кнопку. Убедиться, что в левой позиции пункта меню «Запись настройки» появился «+», это означает, в используемую настройку внесены изменения.

19. Записать значение Δ =дБ (равное значению браковочной чувствительности Сбрп).

2.8. Проведение контроля

При проведении контроля осей на «прозвучиваемость» решение о браковки принимают, по факту снижения амплитуды «донного» сигнала ниже браковочного уровня.

При проведении контроля осей на «прозвучиваемость» решение о браковки принимают, по факту снижения амплитуды «донного» сигнала ниже браковочного уровня.

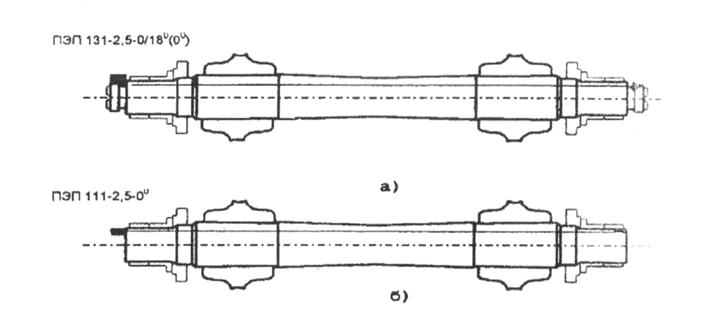

Рис 2.13. Акустическая схема контроля осей типа РУ-1 (а) и РУ-1Ш (б) на «прозвучиваемость»

Рис 2.14. Дефектограммы годной (а) и негодной (б) оси

Оборудование и оснастка: универсальный ультразвуковой дефектоскоп, набор прямых и наклонных искателей (преобразователей), контрольный (стандартный) образец, комплект рабочих образцов, иммерсионная жидкость.