Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Проведение контроля

|

|

Для обнаружения дефектов сканируют зоны контроля детали с помощью ВП по заданным траекториям. Траектории сканирования деталей показаны на рисунках пунктирными линиями. ВП устанавливают на контролируемую поверхность так, чтобы его ось совпадала с нормалью к этой поверхности.

ВП перемещают без отрыва от контролируемой поверхности. При сканировании угол α отклонения оси ВП от нормали к поверхности (рис. 3.3) не должен превышать допустимое значение для применяемого дефектоскопа.

Порядок контроля деталей дефектоскопом

При контроле угол отклонения оси ВП от нормали к поверхности детали не должен превышать 30 градусов. Сканирование деталей при контроле дефектоскопом проводят в режиме автоматической отстройки от помех. Допускается проводить сканирование деталей в режиме ручной отстройки от помех. Скорость сканирования зависит от шероховатости и формы контролируемой поверхности и определяется экспериментально. Скорость сканирования должна быть в пределах 2÷ 10 см/с. После установки ВП на контролируемую поверхность перед началом сканирования выдерживают паузу не менее 5с. При зигзагообразном сканировании ВП задерживают на 3-5 с в точке изменения направления движения.

Рис. 3.3. Положение ВП на поверхности детали:

1 - поверхность контролируемой детали; 2 - линия сканирования; 3 - ВП;

4 - нормаль к поверхности детали; 5 - ось ВП; a - угол между осью ВП и нормалью к поверхности детали

При контроле деталей с грубой необработанной поверхностью, а также при наличии на этой поверхности загрязнений, слоя краски следует положить на деталь в зоне контроля неметаллическую прокладку (полоску бумаги, картона, фотопленку и т.п.), обеспечивающую между наконечником ВП и поверхностью детали допустимый рабочий зазор для применяемого дефектоскопа.

Внутренние углы с радиусом закругления более 12 мм (галтели, зоны перехода, сопряжения) контролируют зигзагообразным сканированием в динамическом режиме с шагом не более 20 мм и амплитудой не менее двух радиусов закругления контролируемого угла (рис. 3.4, а).

|

|

Рис. 3.4. Контроль внутренних углов с радиусом закругления:

а - более 12 мм; б - не более 12 мм; R - радиус закругления внутреннего угла;

L - амплитуда сканирования; a - угол отклонения ВП от фиксированного положения при сканировании внутреннего угла.

)

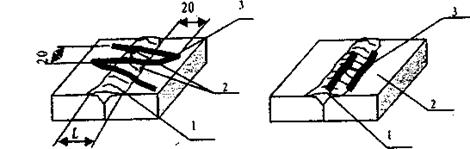

Внутренние углы с радиусом закругления не более 12 мм контролируют сканированием поверхности детали вдоль угла в статическом режиме. При этом ВП следует устанавливать на контролируемый угол в соответствии с рис. 3.4, б. Для выявления продольных трещин проводят зигзагообразное сканирование сварного шва с шагом не более 20мм и амплитудой, превышающей ширину сварного шва L не менее чем на 20мм (рис. 3.5, а).

Для выявления поперечных трещин сварной шов сканируют по середине и вдоль его границ (рис. 3.5, б). При этом не следует допускать отклонения ВП от середины и от границ шва, а также от фиксированного положения в плоскости, перпендикулярной направлению сканирования.

В случае срабатывания светового и звукового индикаторов в какой-либо точке необходимо провести сканирование зоны вокруг этой точки не менее двух раз со смещением ВП относительно этой точки на 5-10 мм.

|

а) б)

Рис. 3.5. Траектории сканирования сварного шва шириной более 20 мм:

1 - сварной шов; 2 - трещина; 3 - траектории сканирования;

а - для выявления продольных; б - поперечных трещин

Оборудование и оснастка: вихретоковый дефектоскоп, комплект рабочих образцов.