Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Задача№2

|

|

Определение баланса производительности машин

Для выполнения работы требуются определенные затраты времени:

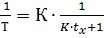

Т =  ,

,

где Т- время, в течение которого производится определенное клличество продукции;  - время, затрачиваемое на рабочие ходы, например, время, в течение которого происходит снятие стружки(время резания);

- время, затрачиваемое на рабочие ходы, например, время, в течение которого происходит снятие стружки(время резания);  -время, затрачиваемое на холостые ходы при выполнении всего рабочего цикла обработки(подвод и отвод инструмента, подача материала, включение отдельных механизмов и т.д., т.е. цикловые потери времени, не связанные с отделением стружки от заготовки.

-время, затрачиваемое на холостые ходы при выполнении всего рабочего цикла обработки(подвод и отвод инструмента, подача материала, включение отдельных механизмов и т.д., т.е. цикловые потери времени, не связанные с отделением стружки от заготовки.

Производительностью рабочей машины называется количество продукции, выдаваемое в единицу времени.

Цикловая производительность при условии бесперебойной работы, шт./мин.

Qц=1/Т=1/(  ),

),

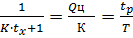

Технологическая производительность при отсутствии холостых ходов, шт/мин.

Qт=1/  =К,

=К,

где К – технологическая производительность машины, определяется без учета потерь времени на холостые ходы, шт/мин.

В машинах дискретного действия с холостыми ходами цикловая производительность всегда меньше технологической:

Qц=  =K∙ 𝜂,

=K∙ 𝜂,

где 𝜂 – коэффициент производительности, который определяется:

𝜂 =

Величина 𝜂 характеризует степень непрерывности протекания технологического процесса.Например, при коэффициенте 𝜂 = 0, 8 в рабочем цикле 80% составляют рабочие ходы, а 20% - холостые. таким образом, технолдогическая и цикловая производительности характеризуют конструктивное совершенство машины.В период работы любая машина имеет простои.причинами простоев служат различные факторы технологического орнанизационного характера.Часть из них является регламентированными(плановая смена инструмента, профилактика механизмов, мсдача и приемка смены, уборка и очистка и др.), остальные – случайными.К ним относятся: устранение отказов механизмов, инструмента, несвоевременный уход рабочих, изготовление бракованной продукции.

Фактическая производительность определяется:

=

=  ,

,

где  -цикловая производительность;

-цикловая производительность;  –коэффициент использования

–коэффициент использования

=

=  ,

,

где Σ Ө n –суммарное время всех внецикловых потерь; Ө р –общее время работы станка.Для анализа физической производитекльности необходимо определить коэффициентхнического использования, который показывает степень надежности станка, т.е.учитываеттолько собственные потери и коэффициент загрузки, учитывающий потери организационного характера:

=

=  ,

,

где  -коэффициент технического использаования; Σ Ө cn –собственные потери станка без учета потерь организационного характера.

-коэффициент технического использаования; Σ Ө cn –собственные потери станка без учета потерь организационного характера.

=

=  =

=  ,

,

где  - коэффициент загрузки; Σ ө ор – потери времени, связанные с организационными потерями.

- коэффициент загрузки; Σ ө ор – потери времени, связанные с организационными потерями.

Внецикловые потери определяются как простои, приходящиеся на единицу продукции, для чего необходимо знать количество выпущенных изделий за время наблюдений:

Z=

где Z –количество выпущенной продукции.

Внецикловые потери по инструменту, оборудованию, по организационно-техническим причинам и по браку, приходящиеся на единицу продкции:

∙ T

∙ T

Для определения резервов повышения производительности неоюходимо, прежде всего, построить баланс производительности, для чего в одном масштабе откладывают производительность станка с учетом различных видов потерь.

К Qц Q’ Q’’ Q’’’ Qф

∆ Q1 ∆ Q2 ∆ Q3 ∆ Q4

Рисунок 1.Баланс производительности

На рис.1изображены технологическая производительность К, цикловая производительность Qц, фактическая производительность Qф, потери: ∆ Q1 –

по инструменту, ∆ Q2 –по облодурованию, ∆ Q3 –по организационно-техническим причинам, ∆ Q4 –по браку, приходящихся на деталь за время одного цикла работы станка.

Практически в условиях эксплуатации ни один из видов потерь сократить полностью не удпется, поэтому реальные резервы роста производительности зависят от того, во сколько раз можно сократить те или иные потери.

Рост производительности определяется:

,

,

где Qн –производительность с учетом сокращения потерь поразличным видам;  -балансовая фактическая производительность.

-балансовая фактическая производительность.

Qн=  ,

,

где Т- время цикла;

-время потерь, которые удалось сократить на

-время потерь, которые удалось сократить на  .

.

Определим баланс производительности для данных первого варианта.

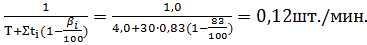

Цикловая производительность при условии бесперебойной работы:

Qц=1/Т=1/(  )= 1/4=0, 25шт./мин.

)= 1/4=0, 25шт./мин.

Технологическая производительность при отсутствии холостых ходов:

Qт=1/  =К= 1/(4-1, 2)=0, 357шт./мин.

=К= 1/(4-1, 2)=0, 357шт./мин.

Коэффициент производителбьности:

𝜂 =  =0, 7

=0, 7

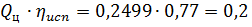

Цикловая производительность:

Qц=K∙ 𝜂 = 0.357 ∙ 0, 7=0, 2499шт./мин.

Коэффициент технического использования:

=

=  =

=

Σ Ө cn =0, 07 –собственные потери станка без учета потерь организационного характера.

Коэффициент использования:

=

=  =

=  =0, 77

=0, 77

Σ Ө n = (3, 5+7, 0+19, =0, 5)=30%–суммарное время всех внецикловых потерь

Уменьшение потерь: 30+53=83%

Коэффициент загрузки:

=

=  =

=  =0, 83

=0, 83

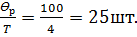

Количество выпущенной продукции:

Z=

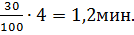

Внецикловые потери по инструменту, оборудованию, по организационно-техническим причинам и по браку, приходящиеся на единицу продкции:

∙ T=

∙ T=

Производительность с учетом сокращения потерь поразличным видам

Qн=

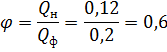

Балансовая фактическая производительность:

=

=  шт./мин.

шт./мин.

Рост производительности:

Определим потери приходящихся на деталь за время одного цикла работы станка:

по инструменту -∆ Q1 =0, 25∙ 0, 035=0, 008мин.;

по облодурованию-, ∆ Q2 =0.25∙ 0, 07=0, 017мин.;

по организационно-техническим причинам -, ∆ Q3 =0, 25∙ 0.19=0, 048мин.;

по браку -∆ Q4 =0, 25∙ 0, 005=0, 0012мин.

По полученным расчетам строим график баланса производительности.

Контрольные вопросы.

1.Что такое производительность?

2.Определение коэффициента производительности?

3.Какие по тери призводительности при работе машины?

4.Какие показатели потерь произволдиткльности?

5.Как уменьшить потери производительностти?

Варианты заданий к задаче № 2

| Номер варианта | ||||||||||

| Время цикла | 4, 5 | 3, 0 | 5, 5 | 6, 5 | 2, 5 | 2, 8 | ||||

| Время холостого хода | 1, 2 | 1, 5 | 1.8 | 1, 25 | 0, 8 | 0, 9 | 1, 9 | 0, 6 | 0, 8 | |

| Время наблюдений | ||||||||||

| Время работы.% от времени наблюдений | ||||||||||

| Простои по инстр.% | 3, 5 | 3, 6 | 4, 0 | 3, 5 | 3, 6 | 4, 0 | 3.5 | 3, 6 | 4.0 | 3, 5 |

| Простои по оборуд.% | 7, 0 | 7, 5 | 8, 0 | 7, 0 | 7, 5 | 8, 0 | 7, 0 | 7, 5 | 8, 0 | 7, 0 |

| Простои по орг. и техн.причинам, % | ||||||||||

| Простои по браку, % | 0, 5 | 0, 9 | 1, 0 | 0, 5 | 0.9 | 1.0 | 0, 5 | 0, 9 | 1, 0 | 0, 5 |

| Уменьшение потерь: за счет ин-та за счет оборуд. За счет орг.тех. | - | - | - | - | - | - | - | - | - | - |

Варианты заданий к задаче № 2,

| Номер варианта | ||||||||||

| Время цикла | 3, 1 | 4.2 | 4, 4 | 4, 7 | 3, 2 | 3, 4 | 3, 7 | 5.1 | 5, 2 | 5, 3 |

| Время холостого хода | 1, 0 | 1, 3 | ||||||||

| Время наблюдений | ||||||||||

| Время работы.% от времени наблюдений | ||||||||||

| Простои по инстр.% | 3, 6 | 4, 0 | 3, 5 | 3, 6 | 4, 0 | 3, 5 | 3, 7 | 4, 0 | 3, 5 | 3, 6 |

| Простои по оборуд.% | 7, 5 | 8, 0 | 7, 0 | 7, 6 | 8, 0 | 7, 0 | 7, 5 | 8, 0 | 7, 0 | 7, 5 |

| Простои по орг. и техн.причинам, % | 16, 1 | |||||||||

| Простои по браку, % | 0, 9 | 1, 0 | 0, 5 | 0, 8 | 1, 0 | 0, 5 | 0, 8 | 1, 0 | 0, 5 | 0, 8 |

| Уменьшение потерь: за счет ин-та за счет оборуд. За счет орг.тех. | - | - | - | - | - | - | - | - | - | - |

Методичні вказівки до виконання практичної роботи ««ВИЗНАЧЕННЯ БАЛАНСА ПРАЦЕЗДАТНОСТ І МАШИН»

з дисципліни «Єксплуатація і обслуговивання машин» для студентів напрямів 6.050502 «Інженерна механіка», 6.050503 «Машинобудування» денної та заочної форм навчання.

Укладачі: Гречаник Елла Миколаївна

Підписано до друку _____________________2014р.

Формат _________________. Обсяг__________др.арк.

Тираж __________________прим. Заказ ______________

51918, м.Дніпродзержинськ, вул.Дніпробудівська, 2

|