Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Посадки

|

|

ЛЕКЦИЯ 2

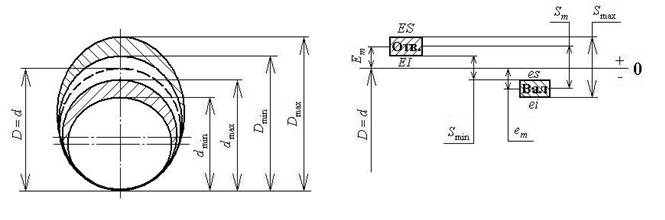

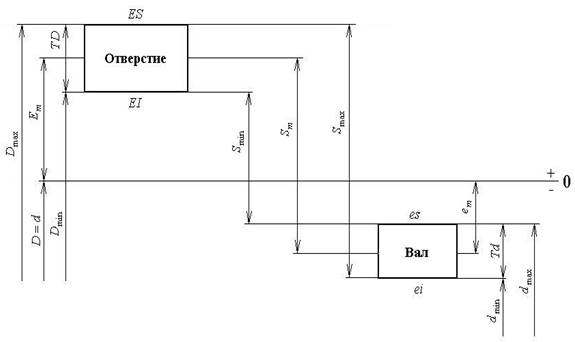

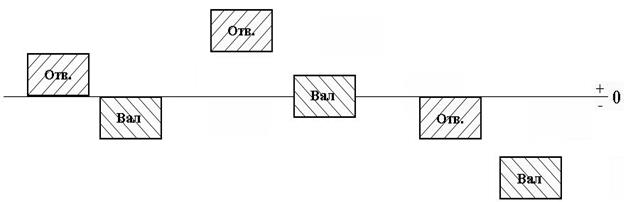

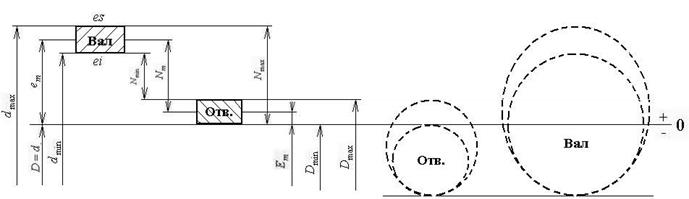

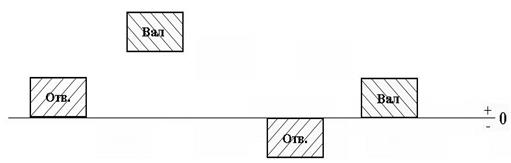

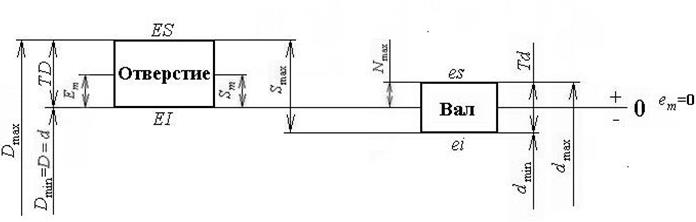

1. Посадка с зазором – посадка, в которой размеры отверстия больше (или равны) размеров вала, и поле допуска отверстия расположено выше поля допуска вала (рис. 6, 7).

Рисунок 6. Схема полей допусков посадки с зазором (при сборке детали неподвижны).

Smax – максимальный зазор;

Smin - минимальный зазор;

Sm – средний зазор;

TS – допуск посадки, характеризует запас при сборке;

Посадка с зазором используется:

1. Для легкой сборки – разборки неподвижных деталей.

2. Для горизонтально перемещающихся или вращающихся деталей при малых скоростях двжения.

Схема полей допусков

Рис. 7

Вероятность появления Smax и Smin в производстве очень незначительная: 0.3% всех изделий (3 из 1000). Наиболее вероятен зазор Sm.

Примеры расположения полей допусков посадок с зазором (рис.8 а, б, в)

а) б) в)

Рис. 8

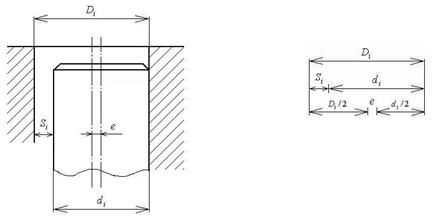

Использование посадок с большим зазором облегчает сборку, но при эксплуатации вызывает биения, нарушение соосности деталей и функционирования всего изделия в целом. Определим величину эксцентриситета е (несоосности) в зависимости от величины зазора  посадки. На рис. 9

посадки. На рис. 9  - размер отверстия, полученный в результате изготовления;

- размер отверстия, полученный в результате изготовления;  - размер вала, полученный в результате изготовления.

- размер вала, полученный в результате изготовления.

Рис. 9

Величина полученного эксцентриситета е (несоосность в радиусном выражении) равна половине зазора в соединении.

Для сборки худшим условием является минимальный зазор, величина которого равна Smin, тогда эксцентриситет равняется:

е

Для соединения деталей во время работы худшим условием является максимальный зазор, величина которого равна Smax, тогда эксцентриситет равняется:

е

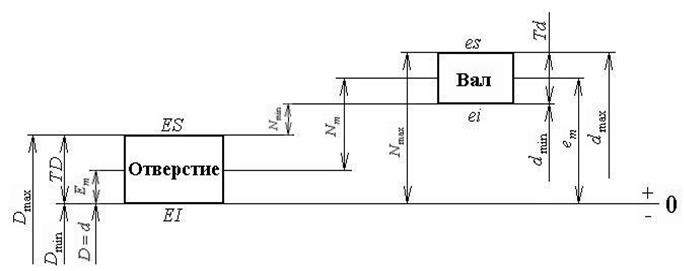

2. Посадка с натягом – посадка, в которой размеры вала больше размеров отверстия (перед сборкой) и поле допуска вала расположено выше поля допуска отверстия (на схеме полей допуска - рис. 10, 11).

|

|

Рис. 10

Рис. 11

Nmax – максимальный натяг

Nmin – минимальный натяг

Nm – средний шаг

Посадка с натягом используется для неподвижных соединений. Сборка производится запрессовкой вала или нагревом охватывающей детали. Возможен комбинированный способ сборки. Детали соосны при эксплуатации.

TN – допуск натяга

Примеры расположения полей допусков посадок с натягом (рис. 12 а, б)

а) б)

Рис. 12

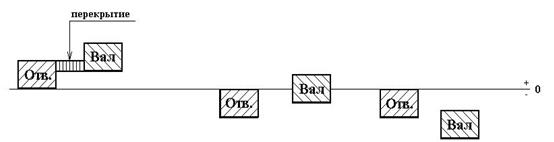

3. Переходная посадка – посадка, в которой вероятно появление как зазоров, так и натягов, и поля допусков отверстия и вала перекрываются (рис. 13).

Рис. 13

Сборка осуществляется в зависимости от действительных размеров деталей.

Если  - посадка переходная с преобладанием зазора и определяется

- посадка переходная с преобладанием зазора и определяется  .

.

Если  - посадка переходная с преобладанием натяга и определяется

- посадка переходная с преобладанием натяга и определяется  .

.

или

или

или

или

Допуск переходной посадки

Переходные посадки обладают хорошей соосностью (центрированием). Могут собираться как вручную, так и с помощью настольных реечных или эксцентриковых настольных прессов, гидравлических или пневматических приспособлений для запрессовки.

Условное обозначение посадок на чертежах:

Ø 20

Ø 20

Ø 20

Примеры расположения полей допусков переходных посадок (рис.14 а, б, в).

а) б) в)

Рис. 14

Система допусков и посадок гладких цилиндрических соединений (ЕСДП ГЦС)

ГОСТ 25346-82

ГОСТ 25347-82

Установлены допуски и посадки для размеров:

- до 1 мм;

- 1 – 500 мм;

- 500 – 3150 мм;

- 3150 – 10000 мм.

Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенную на основе опыта, теоретических и экспериментальных исследований и оформленную в виде стандартов.

ЕСДП даёт возможность стандартизовать режущий и мерительный инструмент, облегчает конструирование, производство и т.п.

Построение квалитетов.

Квалитеты установлены для нормирования уровня точности.

Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью для всех размерных диапазонов (т.е. точностью изготовления единицы размера 1 мм).

В ЕСДП установлено 19 квалитетов (0, 1; 0; 1; 2; …; 17). Чем больше номер квалитета, тем больше допуск, ниже точность изготовления. Для каждого квалитета установлена своя характеристика: число единиц допуска а (безразмерная характеристика). В таблице 1 приведены значения а для 5…17 квалитетов:

Таблица 1

| квалитет | |||||||||||||

| а |

В основе этой таблицы лежит геометрическая прогрессия со знаменателем q=1, 6.

Величина допуска подсчитывается по формуле:

T=a·i, где

a – число единиц допуска, характеризующее квалитет;

i – единица допуска, зависящая от номинального размера детали, [мкм].

Допуски для квалитетов 0, 1; 0; 1; 2; 3; 4 определяются по эмпирическим формулам.

Для размеров менее 1 мм допуски по квалитету 14-17 не устанавливаются.

Для построения рядов допусков все размеры разбиты на размерные интервалы (таблица 2): св. 1 до 500 мм Таблица 2

| Интервал размеров в мм | Значение допусков, мкм, для квалитетов | ||||

| [мкм] | |||||

| До 3 | |||||

| св. 3 до 6 | |||||

| св. 6 до 10 | |||||

| св. 10 до 18 | |||||

| ...... |

Для всех размеров, объединённых в один интервал значения допусков (для одного квалитета) приняты одинаковыми, так как единица допуска i – одинакова для размеров от 1 до 500 мм:

– поправка на погрешность измерения, где D [мм] – среднее геометрическое из крайних размеров интервала

– поправка на погрешность измерения, где D [мм] – среднее геометрическое из крайних размеров интервала

Пример: для интервала св. 3 до 6 мм

.

.

Для размеров св. 500 до 10000 мм:

Определим величину допуска T для интервала размеров св. 3 до 6 мм:

для 5 квалитета:  ;

;

для 6 квалитета:  (принято 8 мкм);

(принято 8 мкм);

для 7 квалитета:  .

.

Допуски и отклонения, установленные в ЕСДП относятся к деталям, измеренным при  , (нормальные условия).

, (нормальные условия).

Для образования поля допуска установлены основные отклонения.

Основное отклонение – это одно из двух предельных отклонений (или верхнее или нижнее), используемое для определения положения поля допуска относительно “0” линии.

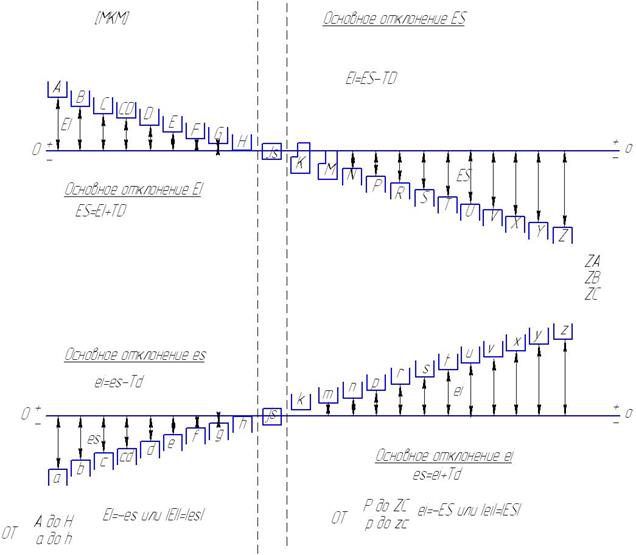

Для отверстий – основное отклонение обозначается прописными буквами латинского алфавита от A до Z; для валов – строчными от a до z.

На величину основного отклонения влияет номинальный размер детали.

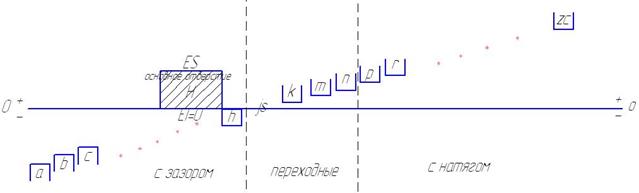

Относительное расположение

основных отклонений отверстия и вала в ЕСДП. ГОСТ 25346-82 (рис.15)

Рис. 15

Абсолютное значение и знак основного отклонения определяются по эмпирическим формулам.

Основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов.

Образование полей допусков.

Поле допуска образуется сочетанием основного отклонения с допуском по одному из квалитетов.

Примеры: записать отклонения для полей допусков:

Ø  ; Ø

; Ø  ; Ø

; Ø  ; Ø

; Ø  ; Ø

; Ø  ; Ø

; Ø

1. Ø  :

:

;

;

Ø  .

.

2. Ø  :

:

;

;

Ø  .

.

3. Ø  :

:  ;

;

Ø  .

.

4. Ø  :

:  ;

;

Ø  .

.

5. Ø  :

:

;

;

Ø  .

.

6. Ø  :

:

;

;

Ø  .

.

Для размеров от 500 до 10000мм установлено сокращенное число полей допусков.

Из рекомендуемых полей допусков выделены предпочтительные поля. Они обеспечивают ≈ 90% посадок. Это повышает уровень унификации, сокращает номенклатуру режущего и мерительного инструмента. Выделяют их краской или.

Из рекомендуемых полей допусков выделены предпочтительные поля. Они обеспечивают ≈ 90% посадок. Это повышает уровень унификации, сокращает номенклатуру режущего и мерительного инструмента. Выделяют их краской или.

В ЕСТД предусмотрены посадки в системе отверстия и системе вала. При необходимости используют комбинированные посадки.

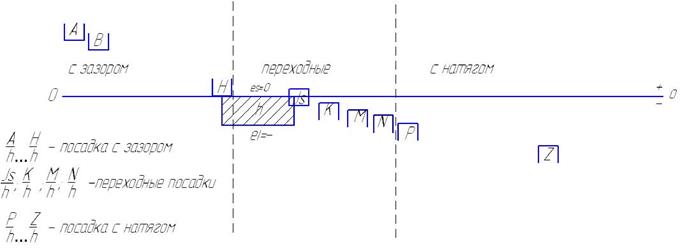

Посадки в системе отверстия – это посадки в которых различные зазоры и натяги получают соединением различных валов с “ основным ” отверстием (EI=0; H).

Рис. 16

По экономическим соображениям допуск отверстия рекомендуется назначать на 1-2 квалитета больше, чем допуск вала (так как трудоёмкость изготовления отверстия больше).

Пример:  ;

;  и т.п.

и т.п.

При малых диаметрах (менее 1 мм) – точный вал получить труднее; допуски вала и отверстия устанавливаются одинаковыми.

Посадки с зазором в “системе отверстия”:

Переходные:

– переходные с преобладанием зазора:  ;

;  .

.

– переходные с преобладанием натяга:  ;

;  .

.

Посадки с натягом в “системе отверстия”:  .

.

Посадки в системе вала – это посадки в которых различные зазоры и натяги получаются соединением различных отверстий с “ основным ” валом (es=0; h).

Рис. 17

Рис. 17

Комбинированный способ (отсутствие отклонений H; h): Ø  ; Ø

; Ø  .

.

Относительная точность:

с 0, 1 до 5 кв. – очень высокая точность (малые допуски);

6 – 7(8) кв. – высокая точность (малые допуски), где (8) – для больших размеров;

9 – 10 кв. – нормальная точность (средние допуски);

11 – 12(13) кв. – пониженная точность;

св. 14 кв. – низкая точность.

Примеры посадок:

Ø  ; Ø

; Ø  ; Ø

; Ø  – посадки в системе отверстия;

– посадки в системе отверстия;

Ø  ; Ø

; Ø  – посадки в системе вала.

– посадки в системе вала.

Домашнее задание:

1. Для Ø 20 и квалитета 7 построить таблицу полей допусков для отверстий и валов.

2. Проанализировать: Ø 20H7 и Ø 20G7 и сравнить Ø 20H7 и Ø 20f6 (в чём сходство и различие).

1. Задание на дом: рассчитать максимальные, минимальные, средние зазоры, допуск посадки:

Ø  ; Ø

; Ø  .

.

Подобрать для поля допуска вала Ø  поле допуска отверстия, чтобы была посадка с зазором.

поле допуска отверстия, чтобы была посадка с зазором.

2. То же для посадок с натягом:

Ø  .

.

Подобрать поле допуска отверстия, чтобы была посадка с натягом, если поле допуска вала Ø  .

.

3. То же для переходной посадки:

Ø  .

.

Подобрать поле допуска вала для образования переходной посадки с отверстием Ø  .

.

|