Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Вопрос № 3. Оборудование для упаковки в газонепроницаемые пленки.

|

|

Упаковка мяса и мясопродуктов в газонепроницаемую пленку обеспечивает хранение при низком содержании кислорода в пакете, что замедляет окислительную, ферментативную и микробиальную порчу. Низкое содержание кислорода сохраняют за счет вакумирования или наполнения упаковки инертными газами (N2, СО2 и др.).

Для осуществления процесса используют машины, упаковывающие продукт в заранее подготовленные пакеты, и машины, совмещающие образование тары и ее герметизацию.

Для упаковки используют комбинированные двух- и многослойные пленки, обладающие хорошей свариваемостью, способностью к термоформованию и термоусадке.

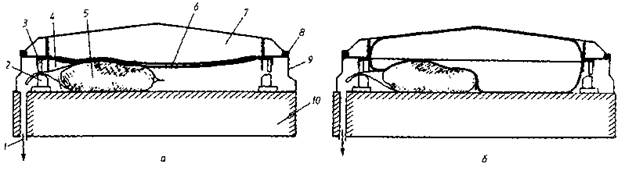

К этому классу относят камерные и штуцерные машины. Камерные вакуумупаковочные машины (рис. 5, а) состоят из корпуса 10, на котором закреплена герметичная камера 9. В камере с одной или двух сторон устанавливают сварочные устройства, состоящие из сварочных губок 2 и прижимов 3. При сварке пленки сжимаются между прижимом и сварочными губками, которые нагреваются током. Крышка 1 герметизируется резиновыми уплотнителями 8.

Рис. 5. Схема камерной упаковочной машины:

а — период загрузки: 1 — патрубок для вакуумирования; 2 — сварочная губка; 3 — прижим; 4 — пакет; 5 — продукт; 6 — мембрана; 7 — крышка; 8 — уплотнение; 9 — камера; 10 — корпус; 6 — период вакуумирования

Продукт 5укладывают вручную в заранее подготовленный пакет 4 и укладывают в камеру. При этом незапечатанная сторона пакета укладывается на сварочные губки, после чего крышку закрывают и удаляют воздух через патрубок 1. После удаления воздуха подается ток в сварочное устройство, и пакет герметично запечатывается. На некоторых машинах в крышке устанавливают эластичную мембрану 6, которая в период вакуумирования (рис. 5, б) плотно прилегает к пакету и ускоряет удаление воздуха. После сварки через натекатель в камеру подают воздух и открывают крышку. При закрытии крышки и включении процесса машина работает в автоматическом режиме.

Камерные машины бывают одно- и двухкамерные, карусельные с 3...5 камерами и конвейерные. Эти машины, выпускаемые многими зарубежными фирмами, принципиально аналогичны по конструкции и отличаются несущественными деталями.

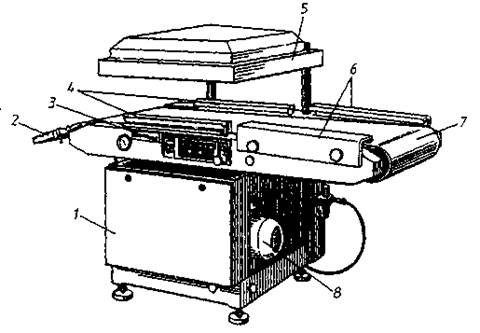

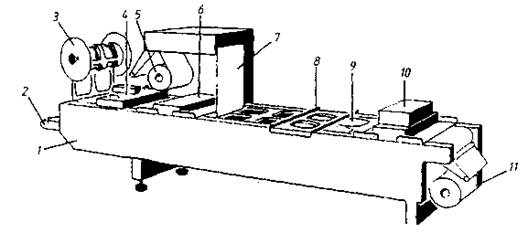

На рис. 6 показана машина «Супервак» ЖК169 фирмы «Ласка» (Австрия) - конвейерная камерная вакуумупаковочная машина циклического действия. Она состоит из корпуса /ленточного конвейера 7и крышки 5. В корпусе установлен вакуумный

Рис. 6. Конвейерная вакуумупаковочная машина:

1 — корпус; 2 — рольганг; 3 — пульт управления; 4 — сварочные губки; 5 —крышка; 6 — направляющие; 7—ленточный конвейер; 8— электродвигатель вакуумного насоса.

насос с электродвигателем 8, привод ленточного конвейера, пневмо- или гидросистема для подъема, опускания и прижатия крышки, прижатия сварочных губок 4. Кроме того, на корпусе установлен пульт управления 3, обеспечивающий выполнение цикла упаковки в автоматизированном режиме. На пульте предусмотрена возможность регулирования основных параметров цикла.

Продукцию, заранее уложенную в пакеты, укладывают вручную на ленту конвейера так, чтобы незапечатанные стороны пакета ложились на направляющие 6. Затем рабочий включает машину, конвейер перемещается на один шаг, загружая продукт под крышку 5. При этом незапечатанные стороны пакета попадают на сварочные губки 4. Далее в автоматическом режиме закрывается крышка, отсасывается воздух и заваривается пакет. В это время рабочий помешает незапечатанные пакеты на ленту конвейера. Крышка открывается, и конвейер вновь перемешается на один шаг. Запечатанные пакеты выводятся из машины по рольгангу 2, а незапечатанные поступают под крышку. Цикл повторяется. Продолжительность цикла составляет 20...30 с.

Конвейерные машины разных фирм имеют размеры (мм) сварочной камеры: длина 825... 1050, ширина 640... 1010, высота 180...300. Производительность вакуумных насосов, приведенная к 1 м3 откачиваемых объемов, составляет у разных машин от 1100 до 2100 м3/ч.

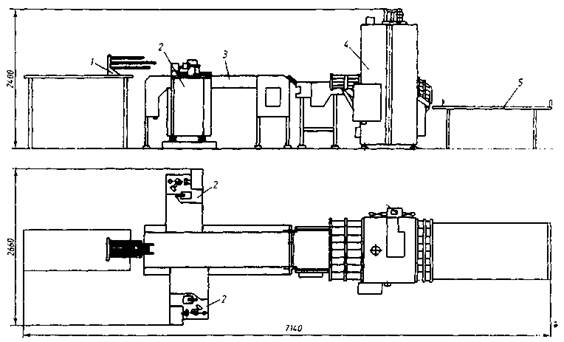

Штуцерные (бескамерные) вакуумупаковочные машины применяют для упаковки охлажденных тушек птицы всех видов, кроликов, мясных отрубов в готовые пакеты из термоусадочных пленок. Эти машины работают, как правило, в составе комплекса или упаковочной линии. Линия М6-АУГ (рис. 7) состоит из

Рис. 7. Упаковочная линия М6-АУГ:

1 — раскрыватель пакетов; 2— вакуумупаковочный полуавтомат М6-АУГ/1; 3 — транспортер; 4— усадочная камера М6-АУГ/3; 5 – стол.

приемного стола с раскрывателем пакетов 1, двух упаковочных 2 полуавтоматов М6-АУГ/1, транспортера 3, усадочной 4 камеры М6-АУГ/3 и стола 5. Пакеты надевают на пальцы раскрывателя, и вручную через палъцы заталкивают в него продукт. Пакет снимают с пальцев и упаковывают на одной из двух упаковочных машин, после чего его направляют в усадочную камеру. Окончательно упакованный продукт поступает на стол, где производится групповая упаковка в коробки или другую тару.

Производительность линии (упаковок в 1 мин): кур и цыплят — 10; отрубов - 5; бескостного мяса — 6. Масса одной упаковки 1...16кг, потребляемая электроэнергия — до 15 квт·ч.

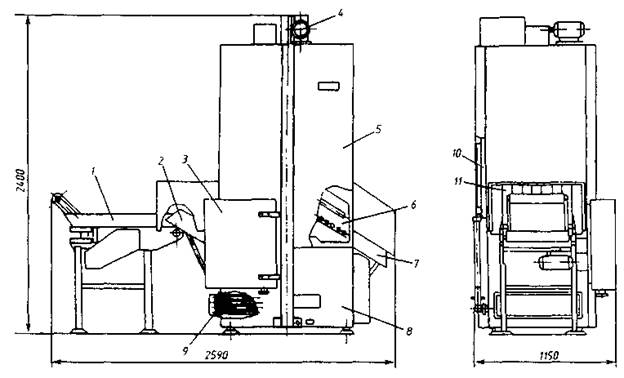

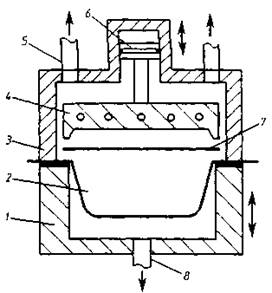

Усадку пакетов производят в усадочной камере М6-АУГ/3 (рис. 8) за счет погружения в горячую воду с температурой 95...98 " С. Она состоит из корпуса 5, в нижней части которого расположена ванна 8 с электронагревателем 9. В корпусе установлен ковш 6. Для загрузки продукции служит промежуточный транспортер 1 и рольганг 2, для выгрузки — рольганг 7. Ковш перемешается в вертикальной плоскости лебедкой с электроприводом 4. Для уравновешивания массы ковша служит противовес 10. Вода в ванне нагревается до температуры 95...98 °С. В ковш в верхнем положении загружают упакованную продукцию. Для загрузки включается режим выстоя, который в зависимости от общей массы загрузки может регулироваться до 180 с.

Рис. 8. Усадочная камера М6-АУГ/3:

1 — промежуточный транспортер; 2, 7— рольганги; 3 — электрошкаф; 4— электропривод; 5— корпус; 6 - ковш; 8 — ванна; 9— электронагреватель; 10 — противовес; 11 — жалюзи.

После загрузки автоматически ковш с продукцией опускается в воду и выдерживается по таймеру 1, 5...7с, что достаточно для усадки пленки. Затем ковш поднимается, и продукт выгружается под действием собственной массы. Вместимость ванны 0, 3 м3, общая мощность 30, 5 кВт, масса аппарата 645 кг.

Оборудование для упаковки в термосформиронной емкости. Этот тип машин предназначен для упаковки порционных и мелкокусковых натуральных мясных полуфабрикатов; сосисок и сарделек, колбас целых, сервировочной и порционной нарезки. Они выполняются в виде полуавтоматов с непрерывно-циклическим режимом работы. Упаковка производится двумя пленками: нижней, в которой формуют емкость, и верхней — запечатываюшей. Схема подобного полуавтомата показана на рис. 9. Он состоит из корпуса 1, в котором установлен двухцепной механизм перемещения пленки, узлов формования 10, запечатывания 6 пленки, узла разделения пакетов 4. Для нижней пленки используют двух- и многослойные термоформуемые пленки. Эта пленка с бобины 11 поступает в машину и скрепляется захватами с двумя параллельными тяговыми цепями конвейера.

Рис. 9. Схема вакуумулаковочного полуавтомата с формованием емкостей:

1 — корпус; 2— отводящий транспортер; 3— бобина для сбора обрези пленки; 4—узел разделения; 5— бобина с запечатывающей пленкой; 6— узел запечатывания; 7— запечатывающая пленка; 8 — шаблон; 9 — сформованная емкость; 10 — узел формования; 11 — бобина с пленкой для формования.

Конвейер работает циклически, перемещая за цикл пленку на необходимую длину. При остановке конвейера производится формование емкости 9, ее заполнение вручную продуктом, запечатывание пакета и поперечное разделение пакетов пластинчатыми ножами. При движении конвейера: нижняя пленка сматывается с барабана и поступает в машину, верхняя пленка 7сматывается с бобины 5 и поступает в узел запечатывания; дисковыми ножами в узле разделения 4 пакеты отделяются друг от друга и попадают на отводящий транспортер 2; остатки пленки наматываются на бобину 3. В качестве верхней пленки используют комбинированные пленки, бумагу и алюминиевую фольгу. Эта пленка может иметь рисунок и надписи. Для зашиты свариваемых поверхностей в зоне загрузки устанавливают шаблон 8.

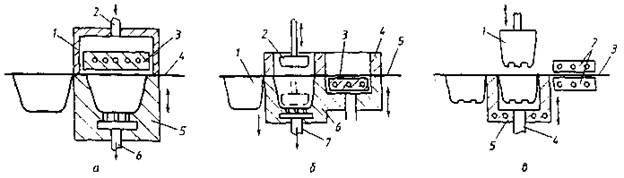

Применяют несколько вариантов формования емкостей (рис. 10), зависящих от механических свойств пленки. Формование емкостей незначительной глубины из гибких полимерных пленок осуществляют вакуумом или сжатым воздухом (рис. 10, а). Крышку 1 камеры формования закрепляют неподвижно па корпусе машины над пленкой 4. В крышке установлен электронагреватель 3. Камера 5формования, установленная снизу пленки, перемещается в вертикальной

Рис. 10. Схемы методов формования емкостей из пленки:

а — вакуумом или сжатым воздухом: 1 — крышка: 2 — патрубок для подачи сжатого воздуха: 3 — нагреватель; 4 — пленка; 5 — камера;

6 — патрубок дли вакуумирования; 6 — пуансоном и вакуумом: 1 — сформованная емкость; 2 — пуансон; 3 — нагреватель; 4 — крышка; 5 — пленка; 6 — камера; 7 — патрубок для вакуумирования;

в — пуансоном, вакуумом и сжатым воздухом; 1 — пуансон; 2— нагреватели; 3— пленка: 4 - патрубок для вакуумирования и подачи сжатого воздуха; 5 — камера

плоскости пневмо- или гидроцилиндром. В момент формования камера плотно прижимается к пленке и крышке. Пленка нагревается и через патрубок 6 производится вакуумирование. Под действием атмосферного давления пленка повторяет форму внутренней поверхности камеры. Вместо вакуума можно подавать сжатый воздух через патрубок 2. После формования камера уходит вниз, а пленка с готовой емкостью перемещается на один шаг.

Для получения очень глубоких вытяжек (до 190 мм) применяют комбинированный способ (рис. 10, б). Пленка 5нагревается снизу нагревателем J и затем поступает в камеру формования 6. В неподвижной крышке 4 камеры установлен пуансон 2, перемещаемый пневмоприводом. Камера 6 прижимается пневмо- или другим приводом к пленке и крышке и через патрубок 7 производится вакуумирование пространства под пленкой. В конце процесса пленку поджимает пуансон 2 и при этом получается равномерная вытяжка с прочными краями и углами.

Для формования особо жестких пленок

применяют комбинированный способ (рис. 10, в) с помощью вакуума, пуансона и сжатого воздуха. Пленка 3 нагревается в нагревателе 2 с двух сторон и поступает в зону формования, где прижимается к нагретой камере 5. Через патрубок 4 производится вакуумирование и затем — вытяжка холодным пуансоном 7. После этого снизу через патрубок 4 подается сжатый воздух, прижимающий к холодному пуансону пленку, которая точно повторяет форму пуансона.

Узел запечатывания (рис. 11) состоит из крышки 3, закрепленной на верхней поверхности корпуса машины. В крышке помещен штамп 4 со сваривающими губками, расположенными по периметру упаковки. Штамп нагревается электротоком и перемещается

Рис. 11. Схема узла запечатывания:

1 — камера; 2— емкость; 3— крышка; 4—штамп; 5, 8— патрубки для вакуумирования; 6— поршень пневмоцилиндра; 7 — верхняя пленка.

поршнем 6 пневмоцилиндра. После поступления в камеру 1 заполненной емкости 2 она поднимается и прижимает нижнюю пленку к крышке. Производится вакуумирование через патрубки 5 и 8 при необходимости подача инертного газа. Затем штамп 4 прижимает верхнюю пленку 7 по контуру упаковки и производит сваривание швов.