Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Вопрос 2. Конвективные сушильные установки

|

|

В конвективных сушильных установках для подвода теплоты применяют нагретый газ (сушильный агент), который контактирует непосредственно с обрабатываемым продуктом. Одновременно этот газ служит влагопоглощающей средой. В качестве газа используют воздух, продукты сгорания топлива (газообразного, жидкого или твердого) или газовоздушную смесь, если допустим контакт высушиваемого продукта с продуктами сгорания.

Конструкции сушильных установок зависят от вида обрабатываемых материалов (твердые кусковые, твердые зернистые, пастообразные, жидкие) и от их лабильности к уровню и продолжительности температурного воздействия.

Для сушки твердых кусковых материалов применяют камерные и туннельные установки. Сыпучие материалы сушат: в разрыхленном слое в барабанных, шнековых, лопастных, роторных, вибрационных и других установках; в псевдоожиженном (кипящем) или фонтанирующем слое с вибро- или аэроожижением; в потоке газа (пневматические сушилки). Пастообразные комкующиеся материалы сушат в кипящем или фонтанирующем слое на поверхности инертных материалов-носителей. Жидкие материалы (суспензии, растворы и др.) сушат в распылительных сушилках или во вспененном слое.

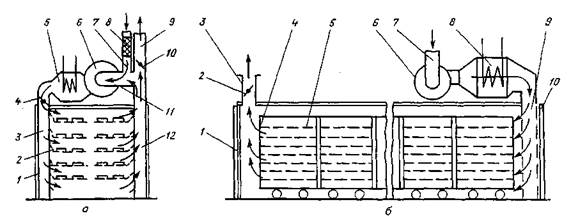

Камерные шкафные установки. Их применяют для сушки щетины, волоса, рогов, копыт, кости (цевки), обработанных кишечных оболочек, шкур и органопрепаратов. Корпус 1 установки (рис. 4 а) снабжен теплоизоляцией. Внутри корпуса крепят полки 2, изготовленные из стальной сетки, или устанавливают сетчатые противни. На полки и противни загружают обрабатываемый продукт. Корпус имеет плотно закрываемые двери, через которые загружают и выгружают продукт. Сушильным агентом служит воздух, который подогревают либо полностью в выносном калорифере, либо частично или полностью в камере. При этом процесс сушки можно осуществлять без повторного использования влажного воздуха, с частичной или полной его рециркуляцией. При полном подогреве в выносном калорифере свежий воздух засасывается вентилятором 6 по воздуховоду 7 через фильтр 8, нагнетается в калорифер 5, где нагревается, и через жалюзи короба 3 поступает в камеру. В камере воздух проходит между рядами полок, отбирая влагу от продукта, и через короб 12 отводится из камеры. С помощью шибера 10 влажный воздух может быть полностью отведен в атмосферу через воздуховоды 9 или возвращен в вентилятор по байпасу 11.

Рис. 4. Схемы конвективных камерных сушильных установок:

а — шкафная: 1 — корпус; 2 — сетчатая полка; 3 — короб для подачи сухого воздуха; 4, 10 — шиберы; 5 — калорифер; 6 — вентилятор; 7 — всасывающий воздуховод; 8 — фильтр; 9 — отводящий воздуховод; 11 — байпас; 12 — короб для отвода влажного воздуха; б — туннельная: 1, 10 — двери; 2 — шибер; 3 — отводящий воздуховод; 4 — вагонетка; 5 — сетчатая полка; 6 — вентилятор; 7 — всасывающий воздуховод; 8 — калорифер; 9 — короб для подачи сухого воздуха

На рис. 4, б приведена схема камерной туннельной установки, в которую продукцию загружают на вагонетках 4, снабженных сетчатыми полками 5. Теплоизолированная камера имеет две двери 1 и 10 и короба для подачи 9 и удаления воздуха. Свежий воздух подогревается в выносном калорифере 8, влажный воздух отводится через воздуховод 3. Подобные установки периодического действия применяют для сушки костного клея и желатина. При сушке массу одним слоем раскладывают на противни, изготовленные из сетки с ячейками размером 20 х 20 мм. На вагонетку загружают 25 противней. Расстояние между противнями 50 мм. Число вагонеток и длина туннеля зависят от необходимой производительности установки; длина туннеля меняется от 20 до 50 м. Температура воздуха на входе в сушилку 35...40 °С, на выходе 23 °С, относительная влажность 75 %, скорость движения между рамами 3 м/с. Продолжительность сушки 6...8ч. В летнее время при высокой температуре наружного воздуха сушка возможна лишь с использованием кондиционирования.

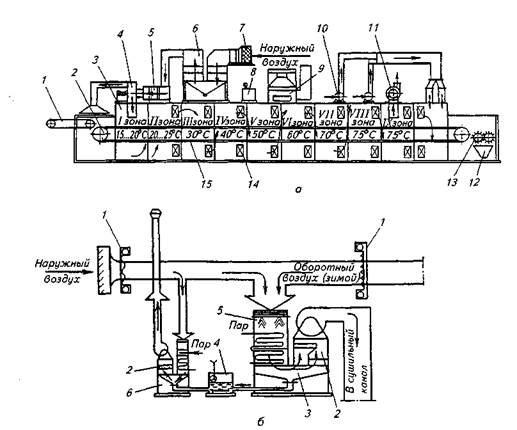

Ленточная конвективная сушилка фирмы «Марубени» (Япония) с многозонной системой подвода сушильного агента предназначена для сушки желатина. Лента конвейера 15 (рис.5, а) изготовлена из стальной нержавеющей сетки шириной 2, 2 м и длиной 32 м. Скорость движения конвейера можно изменять в пределах (1, 3...5)1(10-3 м/с. Лента проходит через прямоугольный теплоизолированный туннель 3, разделенный поперечными перегородками на десять зон. В девяти зонах осуществляют сушку, а в десятой — охлаждение желатина. Желатин поступает из экструдера в виде бесконечных нитей — «лапши» диаметром 3 мм и качающимся конвейером 1 распределяется на сетке конвейера 2 слоем толщиной до 15 мм. Наружный воздух проходит через фильтр 7 и попадает в кондиционер 6, где нормализуются его влажность и температура. Зимой воздух нагревают до 15 °С и увлажняют до влагосодержания 0, 005 кг/кг сухого воздуха. Летом воздух осушают с помощью раствора хлорида лития до той же влажности. Вентилятором 4 воздух нагнетают в первую зону, и далее, нагреваясь в автономных калориферах 14, он проходит остальные зоны. Температура его постепенно повышается от 15 до 75 °С в последней зоне, откуда воздух удаляют вентилятором 11 в атмосферу или частично направляют вновь в кондиционер. Высушенный и охлажденный желатин поступает в дробилку 13 и в приемную воронку 12 и направляется на дальнейшую переработку. Сетку конвейера промывают горячей водой температурой 80 °С в агрегате, установленном под лентой конвейера. При необходимости ее стерилизуют острым паром.

Установка для подготовки воздуха (рис. 5, б) состоит из кондиционера 3, регенератора 6 и насоса 4. Наружный или оборотный воздух проходит через фильтр 1 и поступает в камеру кондиционера, где установлены форсунки 5, разбрызгивающие раствор хлорида лития, который поглощает из воздуха избыточную влагу. Кроме того, этот раствор обладает бактерицидными свойствами. Далее воздух нагревается и очищается в кондиционере и поступает в сушильную камеру, а раствор хлорида лития насосом 4 подается в регенератор 6 для восстановления начальной концентрации. В регенераторе раствор распыляют в камере, где проходит подогретый в калорифере атмосферный воздух.

Производительность сушильной установки до 200 кг/ч, продолжительность сушки при разных скоростях ленты 2...7 ч.

Конвективная сушилка КТ-60 показана на рис. 6. Сушку пера интенсифицируют перемешиванием лопастной мешалкой. Сушилка состоит из эллипсовидного металлического корпуса 16, снабженного теплоизоляцией 15. С торцов корпус закрыт двумя плоскими днищами, в которых укреплены подшипниковые опоры вала мешалки 14, люк для загрузки пера 12, смотровые окна 11 и светильник 10. В нижней части днища имеется люк 13, закрываемый крышкой, через который осуществляют монтаж и обслуживание мешалки. Мешалка приводится во вращение от электродвигателя 2 через редуктор 3.

Рис. 5. Ленточная конвективная сушилка фирмы «Марубени» (Япония):

а — схема сушилки: 1 — качающийся конвейер; 2 — сушильный конвейер; 3 — зональный туннель; 4 — нагнетающий вентилятор; 5 — камера регулирования температуры воздуха; 6 — кондиционер; 7 — фильтр; 8 — насосная станция; 9 — регенератор; 10 — нагнетающие вентиляторы; 11 — вентилятор для выброса отработавшего воздуха; 12 — приемная воронка; 13 — дробилка; 14 — калориферы; 15 — лента конвейера; б — установка для подготовки воздуха: 1 — воздушные фильтры; 2 — фильтрующий слой; 3 — кондиционер; 4 — насос; 5 — форсунки; 6 — регенератор

Свежий воздух засасывают вентилятором 7 через воздуховод 8, нагревают в паровом калорифере 9 и по воздуховоду 17 подают в корпус. Влажный воздух отводят по воздуховоду 5, снабженному фильтром. Сухое перо выгружают с помощью вентилятора 4. Перо максимальной влажностью (50 %) загружают в корпус аппарата через люк 12 при работающей мешалке и закрытой задвижке вытяжного вентилятора 4. После загрузки включают вентилятор и калорифер, подающие подогретый до 85 °С свежий воздух. Сушку при вращающихся лопастях продолжают около 20 мин. После окончания сушки включают вентилятор 4, и сухое перо по трубопроводу поступает в установку для затаривания. Производительность установки по сырому перу 50 кг/ч, массовый расход пара 200 кг/ч при давлении до 0, 5 МПа. Объемный расход воздуха при сушке 4100 м3/ч.

Барабанные сушильные установки. В них происходит сушка с механическим перемешиванием. Так, для сушки яичной скорлупы от начальной влажности 23... 25 % до конечной 2, 5 % применяют сушилку со сплошным цилиндрическим, наклонно установленным вращающимся барабаном, в который питателем загружается продукт. На внутренней поверхности барабана устанавливают двенадцать горизонтальных лопастей, перемешивающих продукт. Барабан разделен перегородками на четыре секции.

Рис. 6. Конвективная сушилка КТ-60:

1, 6 — электродвигатели вентиляторов; 2 — электродвигатель привода мешалки; 3 — редуктор; 4, 7 — вентиляторы; 5 — отводящий воздуховод; 8 — всасывающий воздуховод; 9 — калорифер паровой; 10 — светильник; 11 — смотровое окно; 12 — люк для загрузки; 13 — люк для обслуживания; 14 — мешалка; 15 — теплоизоляция; 16 — корпус; 17 — воздуховод

Наклон барабана обеспечивает непрерывность процесса сушки. Сушку осуществляют смесью воздуха и дымовых газов от сгорания твердого или жидкого топлива температурой при входе в барабан 150...200°С и 100...110 °С при выходе. Продолжительность сушки 15 мин, производительность установки до 20 кг/ч.

Для сушки желатина и клея в виде мелких кубиков используют не-прерывнодействующую многозонную барабанную сушильную установку. Наклонно установленный перфорированный барабан вращается внутри сплошного кожуха. Перегородки внутри кожуха образуют вокруг барабана пять зон. В каждой зоне предусмотрены вентилятор и калорифер для подогрева воздуха. Влажный воздух отводят через общий коллектор в циклон. Температура воздуха в первой зоне 25...30 °С, во второй — 30... 35, в третьей — 40...45, в четвертой — 50...60 и в пятой — 65...75 °С. Воздух движется перпендикулярно к оси барабана, проходит через перфорацию обечайки и, проходя через слой продукта, высушивает его. Желатин (или клей) в виде частиц размером 5x6x3 мм перемешивается и перемещается вдоль оси вследствие вращения барабана. Сухой продукт выходит через задний торец обечайки. Для сбора мелких частиц продукта, проходящих через отверстия перфорации, под барабаном устанавливают шнек. Диаметр барабана 4, 5 м, длина 5, 9 м, частота вращения 2 мин-1. Производительность установки до 100 кг/ч при мощности электродвигателя привода барабана 2, 8 кВт.

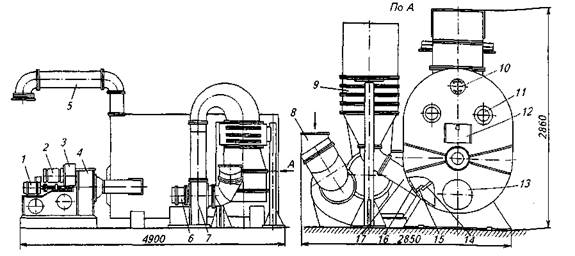

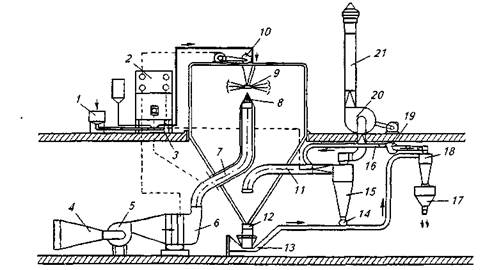

Пневматические установки. В таких установках высушиваемый продукт Пневматическая конвективная сушилка фирмы «Сторк-Дюк» находится во взвешенном состоянии, (Голландия), показанная на рис.7, предназначена для сушки отходов, содержащих малое количество жира: кровь, перо, шерсть и др. Сушку проводят в прямоугольном сушильном канале (трубе) 5, в который исходный продукт поступает из шнекового питателя 4 через измельчитель 3. С другой стороны через воздуховод в измельчитель подают воздух, нагретый в калорифере 1 до 385...470 °С. Нагреватель работает на газообразном или жидком топливе. Сушка продукта во взвешенном состоянии происходит в струе движущегося сушильного агента (смеси воздуха и топочных газов) в течение нескольких секунд. Длина канала 5 должна обеспечивать продолжительность пребывания продукта, необходимую для высушивания большей части частиц продукта. Невысохшие частицы отделяются от смеси в сепараторе 2 и вновь поступают на сушку. Смесь высохших частиц продукта и воздуха по воздуховоду 7 подается в один из циклонов 10, где происходит их разделение. Воздух температурой 100 °С частично по трубопроводу 14 возвращается в калорифер 1, а частично очищается от пыли в промывателе Вентури 11 и через воздуховод 12 выводится из установки. Сухой продукт накапливается в циклоне и затем через шлюзовой затвор 9 пневмотранспортером 8 отводится в циклон 17. Далее он собирается в бункере 18 со шнековым дозатором 19. Воздух из циклона 17 вентилятором 16 отводят в воздуховод 7. Исходная влажность продукта не должна превышать 50 %, поэтому кровь перед сушкой коагулируют и обезвоживают на центрифугах.

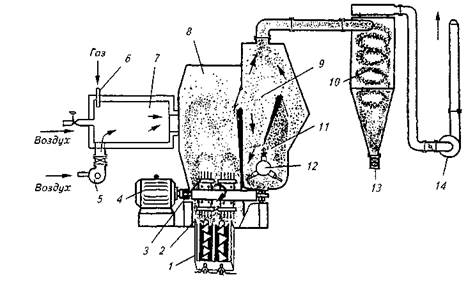

Сушильная установка Я5-ФДБ для сушки обезжиренной шквары состоит из теплогенератора 7 (рис.8), сушильного агрегата и системы очистки отходящих газов. Сушильный агент образуется в теплогенераторе 7, где в горелке 6 сгорает природный газ. Воздух для горения нагнетается воздуходувкой 5. Температура смеси при входе в камеру сушки 300...500 °С. Обезжиренную шквару двухшнековым питателем 1 подают в камеру 2, где она измельчается молотковой дробилкой 3 и выбрасывается в камеру сушки 8. Частицы измельченного продукта смешиваются с потоками горячего газа и высушиваются во взвешенном состоянии. Самые мелкие частицы, скорость витания которых становится меньше скорости газового потока, выносятся в циклон 10, где отделяются от воздуха.

Рис. 7. Пневматическая конвективная сушилка фирмы «Сторк-Дюк» (Голландия):

1 — калорифер; 2 — сепаратор; 3 — измельчитель; 4 — шнековый питатель; 5 — сушильный канал (труба); 6 — патрубок для подачи свежего воздуха; 7 — воздуховод для высушенного продукта; 8 — пневмотранспортер; 9 — шлюзовой затвор; 10, 17 — циклоны; 11 — промыватель Вентури; 12 — отводящий воздуховод; 13, 16 — вентиляторы; 14, 15 — рециркуляционные трубопроводы; 18 — бункер; 19 — шнековый дозатор

Крупные частицы падают на дно камеры, повторно измельчаются в дробилке 3 и вновь попадают в зону сушки. Частицы со скоростью витания, равной скорости потока газа, попадают в камеру досушки 9, где происходит их повторное измельчение с помощью дробилки 12. Подобный процесс селективной сушки с промежуточным дополнительным измельчением происходит до полного высушивания продукта и удаления его потоками газа в циклон. Газы отсасываются вентилятором 14. Вследствие тонкого измельчения исходного продукта, повышения температуры газовоздушной смеси и перемешивания потоков материала и газа сушка протекает интенсивно, и ее продолжительность составляет 10... 15 с, что повышает качество конечной продукции.

Установка Я5-ФДБ имеет производительность по мясокостной муке от 800 до 1000 кг/ч при расходе на 1 т муки 70 м3 природного газа и 50 кВт · ч электроэнергии.

Рис. 8. Схема сушильной установки Я5-ФДБ:

1 — двухшнековый питатель; 2 — камера дробления; 3 — молотковая дробилка; 4 — электродвигатель; 5 — воздуходувка; 6 — горелка; 7 — теплогенератор; 8 — камера сушки; 9 — камера досушки; 10 — циклон; 11 — камера повторного дробления; 12 — дробилка; 13 — шлюзовой затвор; 14 — вентилятор

Сушилки с виброаэро-кипящим слоем. Такие сушилки применяют для сушки крови и кровепродуктов, яичного меланжа, яичного белка и костных бульонов. Принципиально процесс сушки заключается в том, что жидкий продукт пневматическими форсунками распыляют в слой гранул инертного материала — носителя, которые находятся в состоянии псевдоожижения под действием вибрации и потока воздуха. Капли жидкости оседают на поверхности гранул, где высушиваются горячим воздухом. Вследствие соударений и трения гранул сухой продукт скалывается, измельчается и уносится воздухом из сушильной камеры. В аппарате обеспечивается высокая скорость процесса сушки из-за большой суммарной площади поверхности гранул, на которых оседает продукт, и из-за непрерывного обновления этой поверхности.

В мясной промышленности применяют сушилки с виброаэрокипящим слоем А1-ФБУ, А1-ФМУ, А1-ФМЯ, которые имеют аналогичную конструкцию, но различную производительность.

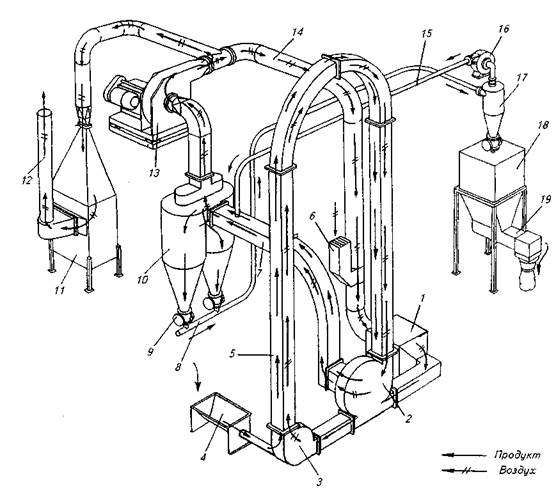

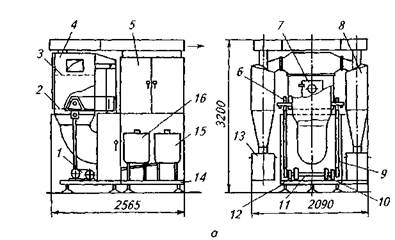

Установка А1-ФМУ (рис.9, а) состоит из сушильной камеры 4, калориферно-вентиляторной камеры 5 для подачи свежего воздуха, вибропривода 1 и решетки 2, циклонов 8 для отделения сухого продукта, приемного 15 и расходного 16 баков для жидкого продукта. Все узлы собираются на раме 14. Вибропривод состоит из вала 11 с эксцентриками 10, установленного в подшипниках 12 и приводимого во вращение от электродвигателя через клиноременную передачу. Вал вертикальными тягами 9 соединен с решеткой и приводит ее в вертикальное колебательное движение с частотой 7, 5 Гц и амплитудой 8 мм. Площадь поверхности решетки 0, 32 м2. На решетку 5 (рис. 9, б) через люк в камере загружают 55 кг инертных гранул — кубиков из фторопласта со стороной 4 мм.

К коническому дну сушильной камеры 6 подсоединен воздуховод 21, по которому вентилятором 10 нагнетают свежий воздух, нагреваемый в паровом калорифере 20. Температура воздуха на входе в сушильную камеру 120... 140 °С, объемный расход

5000 м3/ч, давление пара в калорифере 0, 2...0, 4 МПа. Воздух в вентилятор засасывается через фильтр 19. Жидкий продукт из приемного бака 14 с мешалкой насосом 16 через фильтр 17 подают в расходный бак 15 и из него насосом-дозатором 12 в бак-расширитель 9, в котором сглаживаются пульсации от насоса в результате образования воздушной подушки. Продукт в баках 14 и 15 охлаждают ледяной водой температурой до 8 °С. Из бака-расширителя жидкий продукт поступает в две форсунки 8 и распыляется сжатым воздухом, подаваемым шестеренчатой газодувкой 27. Давление воздуха 5... 55 кПа.

Смесь отработавшего воздуха и сухого продукта проходит через отбойную сетку 30, задерживающую гранулы, и попадает в два циклона 2, откуда воздух отводят в атмосферу вентилятором 1, а продукт через шиберы 25 собирают поочередно в два бачка 26.

На установке измеряют давление сжатого воздуха в форсунках и температуру нагретого воздуха термометром 22. Для определения и регулирования давления и расхода пара установлены регулирующий 11 и редукционный 13 клапаны. Для мойки системы подачи продукта предусмотрена подача воды из бака 18.

Рис. 9. Сушильная установка А1-ФМУ:

а — общий вид: 1 — вибропривод; 2 — решетка; 3 — отбойная сетка; 4 — сушильная камера; 5 — калориферно-вентиляторная камера; 6 — форсунки; 7 — дверца; 8 — циклоны; 9 — тяга; 10 — эксцентрик; 11 — вал; 12 — подшипник; 13 — бачки сборника; 14 — рама; 15 — приемный бак; 16 — расходный бак; б — технологическая схема: 1 — отсасывающий вентилятор; 2 — циклоны; 3 — регулирующий шибер; 4 — патрубок для воды; 5 — решетка; 6 — сушильная камера; 7 — термометр; 8 — форсунка; 9 — бак-расширитель; 10 — нагнетающий вентилятор; 11 — регулирующий клапан; 12 — насос-дозатор; 13 — редукционный клапан; 14 — приемный бак; 15 — расходный бак; 16 — насос; 17 — фильтр; 18 — бак для воды; 19, 28 — фильтры; 20 — паровой калорифер; 21 — воздуховод; 22 — термометр; 23 — вибропривод; 24 — патрубок; 25 — шибер; 26 — бачок; 27 — шестеренная газодувка; 29 — гранулы фторопласта; 30 — отбойная сетка

Производительность установки по меланжу от 75 до 80 кг/ч, по испаренной влаге от 59 до 76 кг/ч при массовом расходе пара до 200 кг/ч. Установочная мощность электродвигателей 20 кВт, масса установки 3, 7 т.

Распылительные сушилки. Их применяют для сушки жидких растворов, суспензий, эмульсий, пульп и сгущенных, пастообразных материалов. В мясной промышленности их используют для сушки цельной крови и ее фракций, медицинского панкреатина, мясных и костных бульонов, яичного меланжа и др. Основа распылительной сушки — тонкое диспергирование исходного материала в потоке высокотемпературной газовой среды, благодаря чему образуется развитая суммарная поверхность внешнего тепло- и массопереноса и существенно (до 10...100 мкм) уменьшается размер частицы, определяющий внутренний перенос. Сушка протекает интенсивно, и продолжительность процесса составляет 5...30 с. При этом температура продукта даже в зоне повышенных температур теплоносителя близка к температуре адиабатического испарения чистой жидкости. Малая продолжительность сушки и невысокая температура распыленных частиц обеспечивают высокое качество готового продукта без денатурации белка, сохранение витаминов и т. д. К недостаткам распылительной сушки относят большие удельные габариты установок из-за низкой влажности отходящего сушильного агента, особенно при температуре сушильного агента 100... 150°С.

Распылительная сушильная установка состоит из распылительного устройства, сушильной камеры, системы подготовки и подачи сушильного агента, системы очистки отходящего газа.

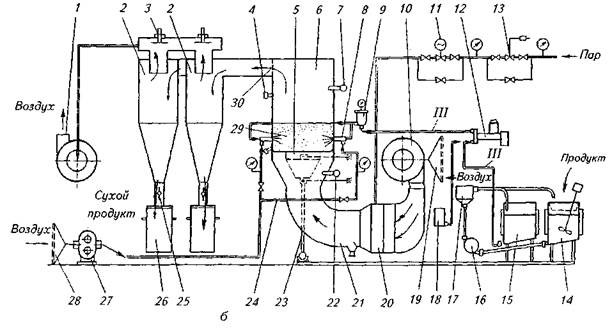

Прямоточная распылительная сушилка фирмы «Ниро Атомайзер» (Дания) с дисковым распылением показана на рис. 10. Продукт из приемного бака 1 насосом 3 подают в распылительный диск 9, привод которого 10 установлен на плоской крыше башни. Привод снабжен вариатором, позволяющим изменять частоту вращения диска от 150 до 400 с-1. Воздух забирают через фильтр 4 вентилятором 5, нагревают в паровом калорифере 6 до 140 °С и по воздуховоду 7 подают снизу в факел распыленной жидкости. Конический воздухораспределитель 8 состоит из лопастей, зазор между которыми можно регулировать.

Рис. 10. Схема прямоточной распылительной сушилки фирмы «Ниро

Атомайзер» (Дания):

1 — приемный бак; 2 — щит управления; 3 — продуктовый насос; 4 — фильтр; 5. 19, 20 — вентиляторы; 6 — паровой калорифер; 7, 16 — воздуховоды; 8 — воздухораспределитель; 9 — распылительный диск; 10 — привод распылительного диска; 11 — всасывающий трубопровод; 12 — затвор; 13 — пневмотранспортер; 14 — шлюзовой затвор; 15, 18 — циклоны; 17 — бункер для сухого продукта; 21 — выхлопной воздуховод

Основная масса сухого продукта оседает на коническом дне башни, угол наклона которого больше угла естественного откоса порошка. Поэтому порошок осыпается в затвор 12 и далее удаляется пневмотранспортером 13. Отработавший воздух с остатками сухого порошка отводят по трубопроводу 11, очищают в циклоне 15 и удаляют в атмосферу вентилятором 20. Из циклона сухой продукт ссыпается в пневмотранспортер 13, попадает в конечный циклон 18 и из него в бункер 17. Воздух из этого циклона по воздуховоду 16 возвращают в трубопровод 11. Кровь предварительно сгущают в вакуумном выпарном аппарате до влажности 65...67 % и высушивают до 6 %. Производительность сушилки по испаренной влаге 150 кг/ч, удельный расход пара 2, 2 кг/кг.