Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструктивный расчет печи.

|

|

Исходными данными для расчета служат:

· Кривая обжига изделий

· Практические параметры обжига изделий.

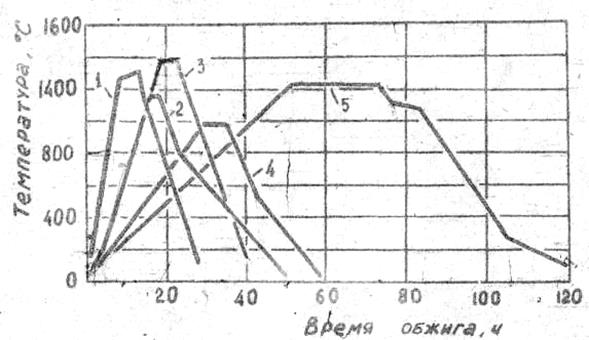

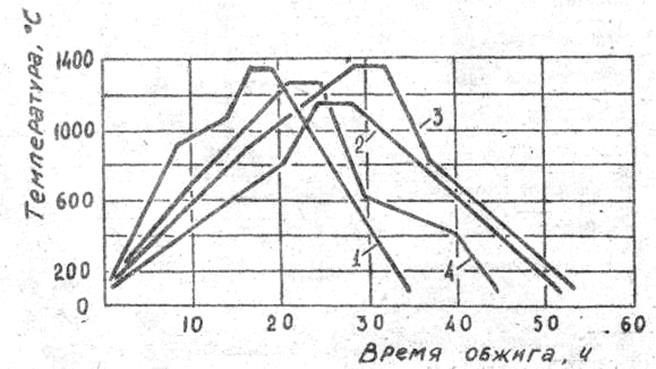

Кривые обжига (рисунок 7, 8) выбирают на основании анализа существующих технологических процессов из литературных источников и практических данных.

Участок подъёма температуры на кривой обжига занимает всю длину зоны подогрева и часть зоны обжига. Участок выдержки при максимальной температуре на кривой обжига заканчивается на границе зоны обжига и охлаждения.

Кривая обжига изображает усреднённую температуру изделий на вагонетках по длине печи. Температура газов выше температуры изделий в садке. Температура изделий и газовой среды практически одинакова в зоне обжига. В зоне охлаждения температура изделий в садке выше температуры охлаждающего воздуха.

В конструктивном расчете определяют:

· Производительность печи при заданных условиях;

· Размеры печи при заданной производительности.

При расчете печи, исходят из емкости вагонетки, которая зависит от её размеров и типа садки изделий (Приложение 25, 26). Емкость вагонетки в каждом конкретном случае более целесообразно проводить через величину плотности садки, т.к. эта величина обычно связана с графическим определением количества конкретных обжигаемых изделий в объёме выбранной вагонетки и, следовательно, наиболее полно учитывает особенность загрузки изделий на вагонетке для различных керамических производств.

В таблице приведены основные размеры современных туннельных печей. Ширина вагонетки определяется шириной печного канала. Длина вагонетки выбирается в соответствии с шириной и колеблется в пределах 1-3 м.

|

Рисунок 7 – Типовые кривые обжига:

1 - санитарные керамические изделия; 2 - канализационные трубы; 3 - шамотный кирпич; 4 - керамический кирпич; 5 - динасовый кирпич

Рисунок 8 – Типовые кривые обжига:

1 - хозяйственной фарфор; 2 - хозяйственный фаянс; 3 - электротехнический фарфор, 4 -кислотоупорный кирпич.

Годовая производительность печи (Рг), т/год

Рг=  ,

,

где, Р -часовая производительность печи, т/ч;

Zг - число часов работы в год, обычно 350*24=8400 ч;

Кв - коэффициент использования рабочего времени, 0, 95-0, 98;

m - процент брака и потерь материала на пути от входа в печь до поступления на склад готовой продукции (в зависимости от вида изделий, m=2-8%).

Емкость печи, плотность садки и удельную производительность печи определяют следующим образом.

Емкость печи, т

Еп= Р•  =n · G1,

=n · G1,

где,  - длительность обжига, ч;

- длительность обжига, ч;

n - количество вагонеток в печи;

G1 - емкость вагонетки, т.

Плотность садки:

g=  , т/м3

, т/м3

где, Vп=В·Н·L - объём печи, м3;

В - ширина печи, м,

Н – высота печи, м.

Если задана годовая производительность печи Рг, то её длина:

L=

, м

, м

где, Р - часовая производительность печи, т/ч.

Количество вагонеток в печи:

n=  , шт

, шт

Скорость движения вагонеток:

, ваг/час.

, ваг/час.

Размеры печного канала.

Ширина печи:

В=b+2*50, мм,

где, b - ширина вагонетки.

Высота печи

Н= hваг + hсад +100, мм

где, hваг – высота вагонетки, мм;

hсад - высота садки, мм.

Длина зон подогрева, обжига, охлаждения.

Длина зон подогрева и обжига Lпод, Lобж., Lохл определяют в соответствии с кривой обжига изделий:

Lпод =  , м

, м

Lохл =  , м

, м

Длина зоны подогрева:

Lпод = Lпод - Lобж ., м

Расчет процесса горения топлива см. Расчет горения топлива

Тепловой расчет печи.

Теловой расчет зон подогрева и обжига:

Приход тепла:

1. Химическая теплота от горения топлива:

, кДж/ч

, кДж/ч

где,  - низшая теплота сгорания топлива, кДж/нм3 или кДж/кг;

- низшая теплота сгорания топлива, кДж/нм3 или кДж/кг;

В – искомый часовой расход топлива, нм3/ч или кг/ч.

2. Физическая теплота воздуха, идущего на горение:

, кДж/ч

, кДж/ч

где, Lα – количество воздуха для горения нм3/нм3;

tВ – температура воздуха идущего на горение (если подогрев воздух не требуется, то tВ=200С);

сВ – теплоемкость воздуха, кДж/(м3·К).

3. Общий приход тепла:

QОБЩ = Qтоп + QВОЗ, кДж/ч

Расход тепла:

1. Расход тепла на нагрев материала:

, кДж/ч

, кДж/ч

где, СКОН, СНАЧ – теплоемкость материала при конечной температуре обжига и в

начале нагрева при начальной температуре соответственно,

кДж/кг·град;

tНАЧ, tКОН – начальная и конечная температура обжига, 0С;

РГ – годовая производительность печи, т/ч.

2. Расход тепла на испарение физической влаги:

, кДж/ч,

, кДж/ч,

где, 2500 – скрытая теплота парообразования, кДж/кг вл;

tн- температура материала, поступающего в печь, 0С;

4, 2- теплоёмкость воды, кДж/(кгК)

Рw=Рс  ,

,

где, W- влажность сырца, поступающего на обжиг, масс, %;

Рс- количество сухого материала, поступающего в печь, кг/ч.

Рс=  ; Р=

; Р=  ;

;

где, в - процент брака при обжиге.

3. Тепло затраченное на химические реакции при нагреве материала:

Qхим=(k  )

)  10-4· Рс·2090, кДж/ч

10-4· Рс·2090, кДж/ч

где, k - содержание в обжигаемом материале глины или каолина, масс %

m- содержание Аl2О3 в глине (каолине), масс. %

Рс – количество сухого материала, поступающего в печь, кг/ч

2090 – теплота дегидратации глин (каолинов) в расчете на 1 кг содержащегося в них Аl2О3, кДж/кг.

Данную статью расхода определяют при обжиге изделий, в составе которых содержится значительное количество необожженного глинистого вещества и карбанатов.

Теплота диссоциации карбанатов в пересчете на 1 кг содержащихся в них МgО или СаО, составляет соответственно 2750 и 3177 кДж/кг.

Содержание Аl2О3 в шамоте, глинозёме, спеченном корунде, а также в других компонентах массы (кроме сырых глины и каолина) не влияет на данную статью расхода и не учитывается.

4. Потери тепла с уходящими продуктами горения:

Qдым = Vдым · iдым, кДж/ч

где, Vдым – объем продуктов горения, уходящих из рабочего пространства печи, нм3/ч

Vдым = Va·B·α общ, нм3/ч; α общ=4÷ 5

iдым = 205 кДж/кг·сух.воз, (по таблице «Теплосодержание»)

5. Потери тепла в окружающую среду через стены и свод печи.

, кДж/ч

, кДж/ч

где, tгаз, tвоз – температура газа рабочего пространства печи и окружающего воздуха,

0С

S1, S2, S3 – толщина слоев кладки(по чертежу), м

λ 1, λ 2, λ 3 – коэффициент телопроводности, находится по таблице в зависимости

от вида материала кладки и температуры стенок, Вт/(м·К)

(Приложение 19);

Fкл – площадь поверхности кладки, рассчитывается по чертежам печи, м2.

При однослойной кладке свода печи потери тепла рассчитываются по формуле:

, кДж/ч

, кДж/ч

Общие потери через кладку печи определяем:

Qобщ.кл = Qкл. под.ст + Qкл.под.св + Qкл.обж.ст + Qкл.обж.св, кДж/ч

6. Расход тепла на нагрев транспортирующих устройств:

Qтр = Gфут(ск·tк - сн·tн), кДж/ч

где, Gфут – часовая масса отдельных слоев футеровки вагонеток, кг/ч;

Gфут=Gi ·v

Gi - рассчитывается по его геометрическим размерам и плотности футеровочного материала, кг

ν – скорость движения вагонеток в печи ваг/ч.

ск, сн – конечная и начальная теплоемкости отдельных слоев футеровки (Приложение 18, 19);

tк, tн – конечная и начальная температуры слоев футеровки вагонеток, 0С.

Общие потери тепла зон подогрева и обжига составят:

Qобщ. з.п. = Qмат + Qисп + Qдым + Qхим + Qкл + Qтр, кДж/ч

Определение часового расхода топлива:

Часовой расход топлива В определяют путем приравнивания сумм приходных статей бланса зон подогрева и обжига к сумме расходных статей.

Qприх = Qрасх ∙ В=нм3/ч

Определим удельный расход условного топлива на 1 тн годной продукции

, кг.усл./тн.год.прод

, кг.усл./тн.год.прод

Составляем таблицу теплового баланса зон подогрева и обжига(таблица 9).

Таблица 9 – Тепловой баланс зон подогрева и обжига

| Приход тепла | кДж/час | % | Расход тепла | кДж/час | % |

| Qтоп | Qмат | ||||

| Qвоздуха | Qисп | ||||

| Qхим. | |||||

| Qдыма | |||||

| Qобщ.кл.стен | |||||

| Qтр | |||||

| ИТОГО | ИТОГО |

Невязка составит:

Тепловой расчет зоны охлаждения:

Приход тепла:

1. Тепло поступающее из зоны обжига печи:

Qунос = Gунос · сунос · tунос..мат + Gфут сср·tср,, кДж/ч

где, Gунос = Рчас, кг/ч

сунос – теплоемкость изделий, кДж/кг·К (Приложение 18, 19)

tунос. мат – температура материала, 0С.

2. Физическая теплота воздуха, поступающего в зону охлаждения для охлаждения состава:

Qвоз = Х · iвоз, кДж/ч

где, Х – количество воздуха необходимого для охлаждения, нм3/ч;

iвоз – теплосодержание, принимается по таблице (Приложение 15)

Расход тепла:

3. Потери тепла через кладку стен и свод печи:

, кДж/ч

, кДж/ч

где, tгаз, tвоз – температура газа рабочего пространства печи и окружающего воздуха, 0С

S1, S2, S3 – толщина слоев кладки(по чертежу), м;

λ 1, λ 2, λ 3 – коэффициент теплопроводности, Вт/(м·К) (Приложение 10);

Fкл – площадь поверхности кладки, рассчитывается по чертежам печи, м2.

4. Тепло отводимое на сторону(сушку):

Qсушки = Х · iвоз, кДж/ч

где, Х – количество воздуха необходимого для охлаждения, нм3/ч;

iвоз – теплосодержание, принимается по таблице (Приложение 15)

Общие потери зоны охлаждения составят:

Qпот. з.ох. = Qкл + Qсушки, кДж/ч.

Составляется таблица теплового баланса зоны охлаждения (таблица10).

Таблица10 – Тепловой баланс зоны охлаждения

| Приход тепла | кДж/час | % | Расход тепла | кДж/час | % |

| Qунос | Qкл.з.ох. | ||||

| Qвоз | Qсушки | ||||

| ИТОГО | ИТОГО |

Невязка составит:

Затем составляется таблица сводного теплового баланса туннельной печи (таблица 11).

Таблица 11 – Сводный тепловой баланс туннельной печи

| Приход тепла | кДж/час | % | Расход тепла | кДж/час | % |

| Qтоп | Qмат | ||||

| Qвоздуха | Qисп | ||||

| Qунос | Qхим. | ||||

| Qвоз | Qдыма | ||||

| Qобщ.кл.стен | |||||

| Qтр | |||||

| Qкл.з.ох. | |||||

| Qсушки | |||||

| Qнеучтен | |||||

| ИТОГО | ИТОГО |

Неучтенные потери составляют:

Qнеуч.=Qприх.+Qрас ., кДж/час, допускается до 8 %

Невязка составит:

Определяется КПД печи:

Подбор тяго - дутьевых устройств.

Подбирается вентилятор-дымосос для отбора дымовых газов из печи.

Tдыма, iдыма – принимается в тепловом расчете.

Vдыма=V

, нм3/ч

, нм3/ч

где, В – расход натурального топлива, нм3/ч

= 4 (справочные данные).

= 4 (справочные данные).

Vt=V0  , нм3/ч,

, нм3/ч,

где,

hдейств=hg  мм.вод.ст.; для перевода в н/м2 нужно мм.вод.ст

мм.вод.ст.; для перевода в н/м2 нужно мм.вод.ст  10;.

10;.

По номограмме подбирается № вентилятора и определяются все его характеристики.

При соединении вентилятора с электродвигателем при помощи муфты  = 0, 98, необходимая мощность электродвигателя равна:

= 0, 98, необходимая мощность электродвигателя равна:

Nдв=  , кВт.

, кВт.

Установочная мощность будет равна:

Nуст=К·Nдв, кВт

где, К =1, 1 – коэффициент запаса.

Определим № дутьевого вентилятора для подачи воздуха в зону охлаждения печи:

hв = 100 мм.вд.ст.;

Vвоз, нм3/ч – принимается из расчета;

Твозд. на сушку – принимается практически;

Vt=Vвозд  , нм3/ч,

, нм3/ч,

По значениям Vt и nt по номограмме подбираем № вентилятора и определяются все его характеристики.