Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нормирование операций

|

|

Содержание

1.Описание объекта производства и возможных вариантов

техпроцесса………………….………………….……………………………………...…....3

2. Нормирование операций и расчет количества оборудования…………………….….…6

3. Расчет численности работающих ………………………………………………….…..….9

4. Планировки рабочих мест………………….……………………………………...……...11

5. Выбор эффективного технологического процесса ……………………………………..13

5.1 Затраты на основные и вспомогательные материалы………………………….13

5.2 Расчет заработной платы и начислений на заработную плату……………..….15

5.3 Затраты на амортизацию, ремонт и обслуживание оборудования……….........17

5.4 Расчет расходов на силовую и технологическую электроэнергию………..…..19

5.5 Затраты по эксплуатации приспособлений…………………………………...…20

5.6 Расчет технологической себестоимости сравниваемых вариантов……………21.

5.7 Расчет капитальных вложений…………………………………………………...21

5.8 Показатели эффективности и выбор лучшего варианта…………………….….22

6. Технико-экономические показатели сравниваемых вариантов процесса ………...……25

Литература……………………………………………………………………………….……26

Описание объекта производства и возможных вариантов техпроцесса.

Производственная годовая программа – 1800 штук

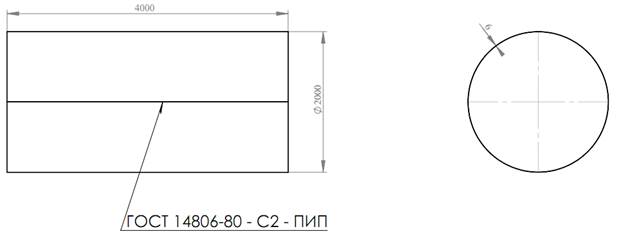

По условию проекта необходимо выполнить продольный шов стыкового соединения обечайки

Исходные данные

Длина 4000 мм.

Диаметр 2000 мм.

Толщина листа 6 мм.

Материал: алюминиевый сплав марки АМг6.

1. Тип соединения: стыковое.

2. Характеристика соединения: продольное.

3. Характеристика шва: шов односторонний стыковой с полным проплавлением.

4. Положение сварки: нижнее

Условия производства: температура металла 20º С.

Рис.1 Эскиз заданной конструкции:

Алюминиевый сплав АМг6 – относится к системе Аl - Mg - Мn. Он имеет высокие пластические характеристики, как при комнатной, так и при повышенных температурах, и обладает высокой коррозионной стойкостью в различных средах, в том числе и в морской воде. Это, а также хорошая свариваемость сплава предопределяет широкое применение его в судостроении. Несмотря на довольно значительное увеличение растворимости магния в алюминии при повышении температуры, упрочнение при закалке сплава АМг6 весьма незначительно, поэтому сплав Амг6 как и другие сплавы группы магния (АМг2, АМг5) относятся к термически не упрочняемым.

Сплав АМг6 применяется: судостроение, железнодорожный транспорт, автомобильная промышленность.

Базовый вариант

Способ сварки по условию проекта – механизированная сварка в среде инертного газа аргона по ГОСТ 14806-80.

Рис. 2 Схема механизированной сварки (MIG)

При сварке MIG плавящийся металлический электрод является одновременно сварочной присадкой и носителем электрической дуги. Через четыре ведущих ролика сварочная проволока подается в сварочную горелку, где в контактном наконечнике происходит переход тока. Свободный конец проволоки концентрически окружен газовым соплом. Выходящий потоком защитный газ препятствует химической реакции горячей поверхности изделия с окружающим воздухом. Схема процесса механизированной сварки представлена на рис.2. В качестве защитного газа применяется инертный газ аргон (Ar)высшего сорта по ГОСТ 10157–79.

Плюсы и минусы метода MIG

+ Высокая производительность

+ Отсутствие шлака

+ Малое количество сварочных брызг

- Наличие газового баллона

- Ограниченное использование на открытом воздухе

Проектный вариант

Автоматическая сварка в среде инертного газа аргона

Автоматическая сварка плавящимся электродом в среде аргона является более универсальным способом для соединения литейных и деформируемых алюминиевых сплавов. Однако широкое ее применение ограничивается рядом существенных недостатков, к которым, в первую очередь, относят: низкую тепловую мощность дуги, неблагоприятную форму шва (большое усиление, неглубокий и узкий провар); повышенную склонность швов к образованию пор, особенно на технически чистом алюминии; необходимость разделки кромок для металла толщиной свыше 20 мм; относительно низкие механические и коррозионные свойства сварных соединений и др.

Для снижения пористости швов и повышения глубины провара вводят в аргон незначительные добавки кислорода, диоксида углерода, азота, хлора и других газообразных галогеносодержащих компонентов. Однако это, в свою очередь, приводит к ухудшению внешнего вида шва, увеличению количества оксидных, нитридных и хлоридных включений, снижению пластических свойств шва и ухудшению санитарно-гигиенических условий труда сварщиков. Что касается комбинированного способа сварки " плазма - плавящийся электрод", то он еще в промышленности не получил широкого распространения.

Для получения качественного сварного соединения приходится расходовать большие количества инертных газов, которые пока еще дефицитны и дороги.

Нормирование операций

Нормативы времени на сварку взяты из общемашиностроительных укрупнённых норм времени на дуговую сварку в среде защитных газов.

Таблица 2.1. Базовый вариант

| № | Содержание работы | Время на одну деталь, мин | ||

| Основное | Вспомогательное | |||

| перекрываемое | Неперекрываемое | |||

| Установить заготовку, закрепить, нанести прихватки | - | - | 5, 4 | |

| Включить полуавтомат | - | - | 0, 6 | |

| Время сварки (общее) | 9, 2 | - | - | |

| Снятие готовой детали | - | - | 1, 6 | |

| Итого | 9, 2 | 7, 6 |

Таблица 2.2. Проектный вариант

| № | Содержание работы | Время на одну деталь, мин | ||

| Основное | Вспомогательное | |||

| перекрываемое | Неперекрываемое | |||

| Установить заготовку, закрепить, нанести прихватки | - | - | 3, 9 | |

| Включить автомат | - | - | 0, 6 | |

| Время сварки (общее) | 15, 6 | - | - | |

| Снятие готовой детали | - | - | 1, 6 | |

| Итого | 15, 6 | - | 6, 1 |

Норма штучного времени на одну деталь определяется по формуле

tшт = (То + Тв) (1 +  ),

),

где То – основное время (машинное), мин.;

Тв – вспомогательное время, мин.;

α – время обслуживания рабочего места (в процентах от оперативного времени); (из справочника общемашиностроительные нормы времени на дуговую сварку);

β – время на отдых и личные надобности (в процентах от оперативного времени); (из справочника общемашиностроительные нормы времени на дуговую сварку).

В базовом варианте:

tшт = (9, 2 + 7, 6)*(1 +  )= 16, 8*1, 11= 18, 65 мин;

)= 16, 8*1, 11= 18, 65 мин;

В проектном варианте:

tшт = (15, 6 + 6, 1)*(1 +  )= 21, 7*1, 11 = 24, 1 мин;

)= 21, 7*1, 11 = 24, 1 мин;

Сменная выработка Hв определяется по формуле

, шт.

, шт.

где Tсм – длительность смены (480 мин).

В базовом варианте:

шт.

шт.

В проектном варианте:

шт.

шт.