Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Разработка и монтаж модельной плиты

|

|

В мелкосерийном производстве целесообразно изготовить деревянную модельную оснастку.

Пример:

Исходным документом при изготовлении модели «Крышка задняя» является чертеж элементов литейной формы выполненный в соответствии с ГОСТ 2423-73 и ГОСТ 2789-73 по нему разрабатывают чертежи элементов литейной оснастки: модельной плиты, модели отливки и модели каналов литниковой системы. При разработке чертежа отливки учитываются размеры детали, назначенные припуски и усадку сплава.

Модель изготавливают из сосны 2 сорта по І классу прочности. Отливка имеет коробчато-цилиндрическую форму, модель тоже. Направление волокон древесины должно совпадать с направлением извлечения модели.

Основание вкладыша выполняют в два слоя из 40 мм досок, продолжение сегментами из 15 – 20 мм досок. Недостающую часть вкладыша по высоте до 15 сьемов набирается четырёхгранной крестовиной, свыше 15 съёмов набирается кольцом из сегментов. Вкладыши до Ø > 500 мм модели изготовлять дисками в переклей из 15 – 20 мм досок.

Плотно подогнанные, строганные поверхности клеем и соединяем между собой с помощью зажимов струбцин. Внутренние поверхности заготовки модели обрабатывают на фрезерном станке, а наружные - на токарном.

Поверхности полученных моделей и прибылей шпаклюют с целью заделки выбоин. Состав шпаклёвки: молотый мел-70%, олифа – 10-15%, жидкий столярный клей 15-20%. Далее шпаклёванные поверхности сушат, а потом грунтуют для обеспечения гладкой поверхности и окрашивают.

После просушки краски модели отливки, модели литниковой системы и модели прибылей монтируют на подмодельной плите.

Модельная плита чугунная для опочной формовки, её конструкция зависит от типа формовочной машины, конфигурации отливки и вида формы. Наиболее часто применяют односторонние плиты, имеющие высокую жесткость и прочность. Размеры модельной плиты выбираем по ГОСТ 20380-74

Монтаж модели на плите осуществляют следующим образом: делают монтажные риски (размёточные) и накладывают модель так, чтобы риски модели и плиты совпали и фиксируют их контрольными штырями, модели крепят снизу плит винтами или др.

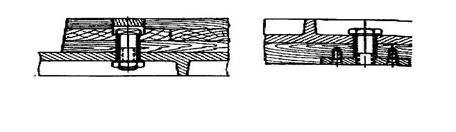

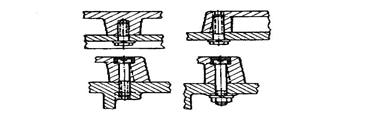

Рис. 13.1. – Крепление деревянных моделей к металлическим плитам

Выбирается плита подопочная чугунная для опок по ГОСТ 20382-74

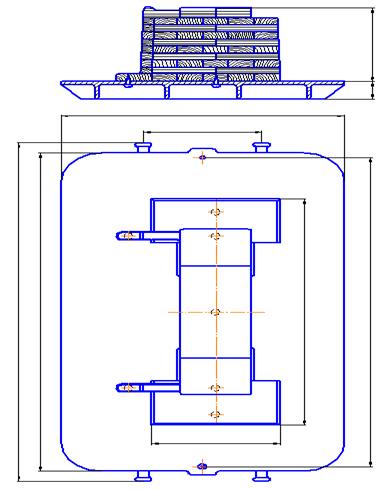

Наиболее распространенный тип универсальной плиты – гладкая плита, на поверхности которой по шаблону-сетке просверлены точные отверстия, размещаемые на равных расстояниях одно от другого (фигура 2) Обычно расстояние между отверстиями находится в пределах 50 – 150 мм, а диаметр отверстий – от 10 до 15 мм.

Шаблон, по которому сверлят отверстия в плите, накладывают на модельную плиту по ее направляющим штырям, вследствие чего сетка отверстий остается связанной с осью, соединяющей оси штырей.

По тому же шаблону просверливают в обеих сопрягающихся половинках модели 2 – 4 отверстия. Благодаря этому гарантируется, что контуры обеих половинок модели, поставленных на плите по тем же самым обозначениям отверстий, точно совпадут между собой.

Рис. 13.2 – Универсальная модельная плита с отверстиями:

1 - модель; 2 - дюбель; 3 - направляющий штырь; 4 - модельная плита; 5 - отверстия для крепления модели; 6- проушина для крепления плиты на машине.

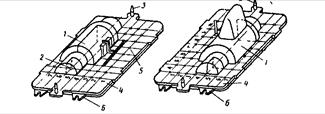

На рис. 3 представлен другой вариант модельной плиты. В этом случае к модели привинчивается накладка в виде ласточкина хвоста, которая входит в соответствующий паз, выфрезерованный в модельной плите. Модельными плитами этого типа пользуются, главным образом, для формовки на встряхивающих машинах с поворотным столом. Универсальные плиты можно заменять «модельными рамами» внутри которых крепятся деревянные модельные плиты. Такое решение выгодно, когда модельная плита имеет фасонную выгнутую поверхность разъема.

На рис. 4 показана стальная литая модельная рама, внутри которой установлена деревянная модельная плита. Опока ставится на раму по прикрепленным к ней направляющим штырям.

| Рис.13.3 - Универсальная модельная плита с накладкой: 1 - модель, 2 - шуруп; 3 - направляющий штырь, 4 - модельная плита; 5 - клиновидная вкладка. | Рис. 13.4 - Модельная рама для крепления деревянных модельных плит: 1 - деревянная модельная плита; 2 - модельная рама; 3 - прижимной винт; 4 - предохранительная плитка на плите. |

Модельная плита 1 крепится к раме 2 прижимными винтами 3, ввинчиваемыми в боковую стенку рамы, или при помощи клиньев. В местах прижима стенки модельной плиты облицовывают плитками 4 из стального листа, привинчивая плитки шурупами.

Материалом для изготовления металлических моделей и плит служат алюминиевые сплавы АК5М2, АК5М7, АК7М2 и др. (ГОСТ 1583-93), серый

чугун СЧ15, СЧ20 (ГОСТ1412-70), литейные латунь и бронза, сталь марок 15Л-45Л (ГОСТ 977-88).

Заготовки отливают, для чего сначала изготовляется деревянная мастер-модель. В мастер - модели учитывается двойная усадка, того сплава из которого будет исполнена модель, и сплава, из которого будет изготовляться отливка.

Пример:

Для получения отливки «Крышка подшипника» изготавливают промодель из сосны 2 сорта, усадка составит 1, 2 + 1, 5 =2, 7 %

модель - алюминиевый сплав АК5М7 - усадка 1, 2%,

отливка «__________________» выполнена из стали 35Л-I – усадка 1, 5 %

В сырых песчано-глинистых формах отливают две половинки модели, которые обрабатывают по разъёму, собирают между собой, исключая смещение, зажимают струбциной и просверливают сквозные отверстия диаметром 5-6мм предпочтительно в знаковых частях модели. В эти отверстия загоняют штифты, а струбцины снимают. В таком виде модель подвергается механической обработке на станках, затем штифты удаляют, половинки модели разъединяют и приступают к их монтажу на модельных плитах верха и низа.

Модельные плиты для автоматической формовки должны иметь повышенную жесткость и прочность, так как формы уплотняются на автоматических формовочных линиях под высоким давлением прессования и выполняются из чугуна или стали.

Для точной фиксации опоки на модельной плите имеется центрирующий и направляющий штыри. Температура модельных плит должна быть выше на два градуса, чем формовочной смеси и поддерживается автоматически.

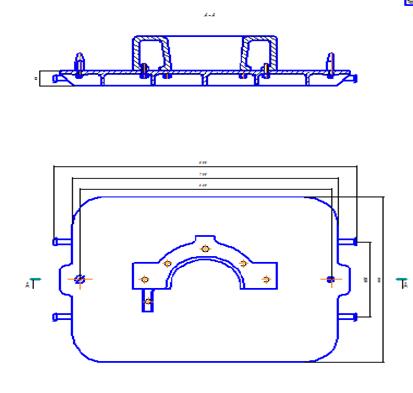

Для металлических моделей толщину стенки определяем в зависимости от среднего габаритного размера (А+В)/2: (375, 5+173, 57)/2=274, 54мм, тогда толщина стенки t=10мм, ребер жесткости (0, 7…0, 8)× t, тогда 0, 8× 10=8мм, количество рёбер жесткости определяется по табл.2 и составит 2 [6], r=80мм, h=14мм – толщина бортов, b=37мм – ширина бортов, n=23мм - высота бортов.

Проверка изготовленного модельного комплекта является ответственной операцией. Прежде всего, проверяют точность выполнения всех рабочих и соблюдение допусков на размеры. Отклонения от номинальных рабочих размеров на моделях и стержневых ящиках должны обеспечивать плюсовые допуски на отливках. Размеры знаковых частей должны иметь на моделях плюсовые, а в стержневых ящиках минусовые допуски.

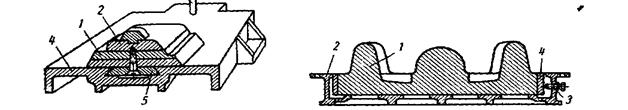

Модели к плитам крепят чаще всего винтами. На двухсторонних плитах модели крепят винтами или болтами с гайками в зависимости от габаритных размеров модели. В местах крепления на металлических моделях делают утолщение стенки.

Рис. 13.5 - Способы крепления металлических моделей к металлическим плитам

Выбирается плита подопочная чугунная для опок по ГОСТ 20382-74

Рис. 13.6 – Установка модели на модельной плите

14 Расчет количества основного и подъёмно-транспортного оборудования

Пример

Своевременное выполнение производственной программы зависит от количества линий, которые рассчитываются по формуле:

Nл.р=  , ед (14.1)

, ед (14.1)

где Go - масса отливки - представителя, 90кг [табл.2]

qo - производительность оборудования по отливкам, 40 шт/ч

Nл.р =  =0, 74ед

=0, 74ед

Принимаем 1 линию

Количество смесителей ХТС рассчитывается по формуле:

nсм =  , шт (14.2)

, шт (14.2)

где Σ Υ - годовое количество формовочной смеси, м3[табл. 4];

Тn - действительного форм времени работы оборудования, дни

qц – производительность смесителя форм/ч; qц = 35 шт/ч [4];

p – плотность формовочной смеси 1, 4..1, 6 т/м3

nсм =  = 0, 73 шт

= 0, 73 шт

принимаем один смеситель

Расчет основных параметров линии

- расчет цикла линии:

τ ц =  , мин (14.3)

, мин (14.3)

τ ц =  =1, 71 мин

=1, 71 мин

Цикл линии - время одного оборота модельной оснастки

- расчет такта линии:

Такт - интервал времени между выдачей двух форм сходящих с конвейера.

τ т =  , мин (14.4)

, мин (14.4)

τ т=  =2, 11мин

=2, 11мин

- расчет скорости конвейера:

Vк =  , м/мин (14.5)

, м/мин (14.5)

где Lo - длина опоки в свету, м Lo=1, 0м [2]

Кзап - коэффициент запаса скорости, Кзап =1, 15÷ 1, 2;

принимаем Кзап=1, 2

Кm - коэффициент заполнения линии,, Кm=0, 8÷ 0, 9; принимаем Кm=0, 8

Vк =  = 0, 71 м/мин.

= 0, 71 м/мин.

– Расчёт длины охладительной линии:

Lохл= τ охл× Vк, м

где τ охл – время охлаждения отливки в форме, мин [2]

τ охл=1, 7…3, 2ч, принимаем τ охл=2ч или 120мин

Lохл= 120 × 0, 71=85, 2м

Ковш служит для транспортировки жидкого металла и заливки форм. Ковш имеет стальной кожух, стенки и дно которого изнутри выложены огнеупорным материалом. Для разливки стали – шамотом и магнезитом. Толщина слоя футеровки 65-180мм.

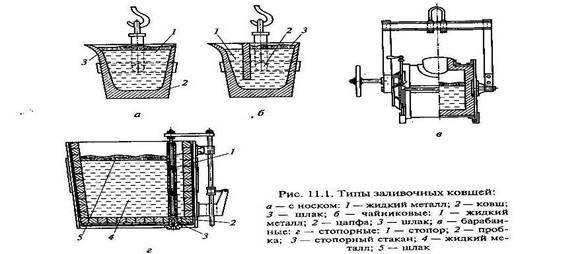

По конструкции ковши бывают с носком, чайниковые, барабанные, стопорные. Для заливки средних и крупных отливок из стали – стопорные ковши.

Барабанные ковши обычно применяют при производстве тонкостенных мелких и средних отливок (когда важно сохранить температуру жидкого металла) ёмкость 250 – 5000кг.

В чайниковых и стопорных ковшах шлак в процессе заливки задерживается лучше. Они имеют ёмкость от 20кг до 5000кг. Их транспортируют вручную, с помощью монорельсов, кран-балок и мостовыми кранами.

Ковши сушат и нагревают горелками или в специальных сушилах. При подготовке ковша к плавке проводят текущий ремонт футеровки: удаляют со

стенок и днища ковша шлаковые и металлические настыли вместе со слоем футеровки, после этого футеровку снова восстанавливают, сушат и разогревают.

Перед заливкой металла футеровку ковшей нагревают до 500-6000С и сразу же после прогрева заполняют расплавом.

При заливке металла в формы необходимо строго соблюдать правила техники безопасности:

Грузоподъемность крана, работающего на участке заливки, определяется в зависимости от масс жидкой, самого ковша и коэффициента запаса надежности по формуле:

Qp =  , кг (14.6)

, кг (14.6)

где Go - масса самой тяжелой отливки, 120кг

n - количество отливок, заливаемых из одного ковша, шт

для среднего литья: n = 6…9 Принимаем n = 7

КВГ - коэффициент выхода годного, КВГ =0, 50

Gков - масса ковша с футеровкой, кг

Принимаем Gков = 1330 кг [3]

К- коэффициент запаса надежности, К=2÷ 3

Принимаем К=2

Qp =  = 6020 кг

= 6020 кг

Выбираем Qp = 10т

Кран мостовой электрический общего назначения среднего и тяжёлого режима работы с одним крюком ГОСТ 7131- 54:

Qp=10 т Характеристика крана:

• высота подъема -16 м

• ширина 6300 мм

• масса – 27 т

• мощность – 29, 2 кВт

Грузоподъемность крана работающего на участке формовки определяется по формуле:

Qp= Gп/ф × К, кг (14.7)

где Gп/ф - масса п/ формы, кг Gп/ф = 562 кг[3]

Qp= 562 × 2 = 1124кг

Выбираем Qр= 5 т

Грузоподъемность крана работающего на участке выбивки определяется по формуле:

Qp= Gз/ф × К, кг (14.8)

где Gз/ф - масса залитой формы, кг Gз/ф = 1318 кг[3]

Qp= 1318 × 2 = 2636 кг

Выбираем Qр= 5т

Кран мостовой электрический общего назначения среднего и тяжёлого режима работы с одним крюком ГОСТ 7131- 54:

Qp=5 т Характеристика крана:

• высота подъема -16 м

• ширина 6500 мм

• масса – 20, 8 т

• мощность – 24, 2 кВт

Грузоподъемность передаточной тележки, подающей ковш с расплавом на участок заливки, принимается равной грузоподъемности крана на заливочном участке.

Выбираем тележку Qр= 10 т

Грузоподъемность передаточной тележки транспортирующей модельно -

опочную оснастку и стержни на участок формовки рассчитывается по формуле:

Qp= 2 × Gоп × n × К, кг (14.9)

где Gоп - масса опоки, кг Gоп = 164 кг[3]

n - количество комплектов на тележке, шт n=3÷ 5

Принимаем n=3

Qp= 2 × 164 × 2 × 3 = 1968

Выбираем тележку Qp= 2т