Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Строение поверхностного слоя

|

|

Рассматривая строение поверхностного слоя следует иметь в виду, что оно резко отличается от основного материала, так как несет на себе следы технологического процесса обработки, в результате которого, как правило, образуется дефектный слой с искаженной структурой. Кроме того, при эксплуатации изделия постоянно идет процесс изменения свойств поверхности из-за силовых, температурных, окислительных и других воздействий.

Так, при обработке металлов резанием возникновение в поверхностном слое новых образований происходит в результате действия двух противоположных процессов — упрочнения (наклепа) в результате воздействия на поверхность усилий резания и разупрочнения (снятия наклепа) в результате влияния температуры резания. В разных условиях превалирует влияние то одного, то другого фактора.

При пластической деформации в поверхностном слое металла происходит сдвиг в зернах металла, искажение кристаллической решетки, изменение формы и размеров зерен, образование текстуры. Образование текстуры и сдвиги при пластической деформации повышают прочность и твердость металла. Упрочнение (наклеп) металла под действием пластической деформации согласно теории дислокаций заключается в концентрации дислокаций около линии сдвигов, а так как дислокации окружены полями упругих напряжений, то для последующих пластических деформаций (т. е. для перемещения дислокаций) необходимо значительно большее напряжение, чем в неупрочненном металле.

Наклеп приводит к уменьшению плотности металла пропорционально степени пластической деформации, что объясняется увеличением количества дислокаций и вакансий в наклепанном металле. При наклепе происходит также изменение свойств металла: повышается сопротивление деформации и твердость, понижается пластичность.

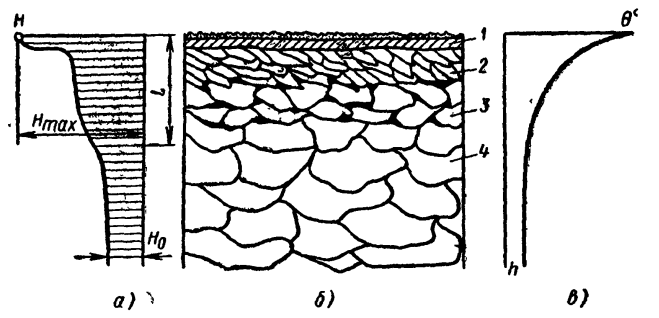

Глубину наклепанного слоя l можно определить по изменению микротвердости, которая в поверхностных слоях всегда выше. О степени наклепа можно судить по отношению твердости поверхностных слоев и исходного металла Нmax/HO (рисунок 3). К наклепу более склонны вязкие и малопрочные металлы. При обработке высокопрочных металлов большая температура резания действует как разупрочняющий фактор. Средние значения толщины наклепанного слоя при точении колеблются от 0, 2 до 20 мкм.

|

| Рисунок 3 – Строение поверхностного слоя: а – изменение твёрдости Н по глубине слоя; б – структура поверхностного слоя; в - изменение температуры по глубине при резании и трении |

Изменения в поверхностном слое происходят не только вследствие процессов упрочнения и разупрочнения, но и из-за структурных превращений и окислительных процессов, которые могут происходить в зоне температурных влияний по глубине h (рисунок 3, в). Так, при шлифовании углеродистой стали в поверхностном слое могут возникать участки, обезуглероженные под действием высоких температур, может происходить образование структурно-свободного цементита и слоев, пронизанных окислами и нитридами.

Важным фактором, влияющим на структуру поверхностного слоя, являются окислительные процессы, которые быстро развиваются в новых поверхностях, появившихся в процессе обработки. У большинства металлов на поверхностях образуются тонкие окисные пленки. Так как пленка находится в напряженном состоянии, то при ее росте возможны разрывы пленки и она приобретает пористое строение. При трении поверхностей деталей машин тонкие слои подвергаются в зоне контакта многократным воздействиям нормальных и тангенциальных напряжений, в сочетании с температурными влияниями и действием среды приобретают рельеф, характерный для данных условий эксплуатации. Поэтому различают принципиально неодинаковые виды рельефа поверхности—технологический и эксплуатационный.

В общем виде строение поверхностного слоя сплава состоит из следующих характерных участков (рисунок 2, б).

1-й слой повышенной твёрдости, содержащий окисные пленки, к которым примыкает аморфный адсорбированный слой из пленок влаги, газов и загрязнений.

2-й наклепанный слой с сильно деформированной кристаллической решеткой характеризуется определенной ориентацией (текстурой) зерен, возникшей под влиянием тангенциальных сил резания или трения.

3-й наклепанный слой с искаженной кристаллической решеткой имеет увеличенное число дислокаций и вакансий.

4-й слой — металл с исходной структурой.

5 Поверхностные явления при наличии смазок

Для характеристики состояния поверхностного слоя необходимо также учитывать поверхностные явления, которые происходят при наличии смазки и поверхностно-активных веществ. Смазочный слой образует у поверхности твердого тела особую структуру, так как свободные связи атомов и молекул, расположенных в последнем слое, взаимодействуют с молекулами смазки и твердого тела.

Благодаря явлению адсорбции происходит образование тончайших пленок газов, паров и масел с ориентированными слоями молекул. Молекулы веществ, адсорбированных на поверхности твердого тела, присоединяются к металлу своим активным концом.

С увеличением расстояния от твердой поверхности ориентация молекул поверхностно-активного вещества (ПАВ) нарушается, а затем пропадает. Толщина граничного слоя зависит от строения молекул и внешних условий. Повышение температуры способствует дезориентации молекул и может привести к разрушению пристенного ориентированного слоя смазки.

В зависимости от строения молекул они могут иметь различную ориентацию у поверхности (не обязательно быть нормально расположенными к поверхности). Эти явления оказывают воздействие на поведение твердых тел. Так поверхностно-активная среда влияет на процессы разрушения и деформации твердых тел. Адсорбционные пленки приводят к эффекту пластификации, т. е. облегчают пластическое течение в зернах, расположенных в поверхностном слое, так как адсорбированный слой понижает поверхностное натяжение металла.

Попадая в микротрещины, смазка оказывает расклинивающее действие и может снизить прочность твердого тела. Таким образом, поверхностные слои твердого тела имеют сложную структуру как следствие процессов производства (изготовления) данной поверхности и процессов ее взаимодействия с окружающей средой при эксплуатации изделия.

Параметры, которые характеризуют состояние поверхности, включают ее геометрические, прочностные, физические, химические, структурные и иные показатели. Их изменение в процессе эксплуатации при протекании разнообразных процессов старения во многом определяет надежность изделия.