Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Влияние различных факторов на процесс поликонденсации.

|

|

1. Влияние концентрации мономера на скорость поликонденсации и молекулярную массу полимера.

Скорость поликонденсации пропорциональна концентрации реагирующих веществ. С повышением концентрации мономера сокращается время, необходимое для достижения равновесия и получения полимера с максимальной молекулярной массой.

Чем больше вязкость полимера, тем больше его молекулярная масса. Оптимальная концентрация мономеров около 30 весовых %. При проведении реакции в растворе, понижение молекулярной массы полимера, при увеличении концентрации мономера выше оптимальной, происходит вследствие увеличения вязкости среды. Чем больше концентрация функциональных групп, тем больше скорость и степень полимеризации. Это следует из уравнения скорости реакции:

v = k.[Ca]. [Cb] . [Cкат]

2. Влияние температуры.

С повышением температуры скорость реакции увеличивается. Молекулярная масса полимера с увеличением температуры возрастает до определенного момента, а затем понижается, что связано с увеличением доли побочных реакций (циклизации, деструкции полимеров, кипения растворителя). Так например, при проведении реакции поликонденсации в среде растворителя крезола, имеющего температуру кипения 187 С°, оптимальная температура равна 180 С°.

Высокая температура способствует удалению низкомолекулярного продукта поликонденсации, смещая тем самым равновесие в сторону образования высокомолекулярного продукта.

Температура проведения реакции зависит от типа полимера. Некоторые полимеры получают при температуре 200-300 °С. При проведении реакции в растворе крезола и фенола реакцию проводят при температуре 170-190 °С. При использовании хлорангидридов дикарбоновых кислот реакцию проводят при температуре от -40 до 100°C.

Синтез циклолинейных полимеров осуществляют в 2 стадии:

Первую стадию проводят при температуре 10-60°C, а вторую – циклодегидратацию проводят при температуре 300-400°C.

3. Влияние катализатора.

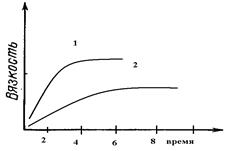

Применение катализатора зависит от типа получаемого полимера. Катализаторами реакции полиэтерификации служат минеральные кислоты, щелочные металлы и их оксиды. При синтезе фенолформальдегидных смол используются щелочи, кислоты. При синтезе полиамидов - третичные амины, карбоновые кислоты и их амиды. Катализатор повышает скорость реакции, ускоряет приближение системы к равновесию. При больших значениях константы равновесия, катализаторы, ускоряя реакцию, способствуют увеличению молекулярной массы полимера, а, следовательно, и средней степени полимеризации. Увеличение концентрации катализатора приводит сначала к увеличению молекулярной массы полимера, а затем к снижению.

1- с катализатором, 2- без катализатора

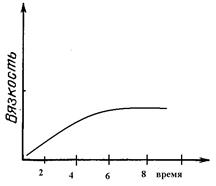

4. Влияние продолжительности реакции на молекулярную массу полимера.

С увеличением продолжительности реакции молекулярная масса полимера увеличивается до достижения состояния равновесия, а затем практически не меняется.

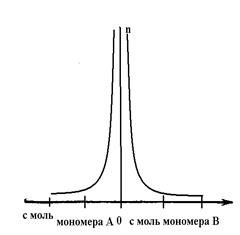

5. Влияние соотношения исходных компонентов.

Необходимым условием образования высокомолекулярного полимера является эквимолекулярное соотношение исходных мономеров. При избытке одного из исходных мономеров или при наличии монофункциональных примесей, избыточные группы блокируют концевые группы растущих цепей, препятствуя дальнейшему росту молекулярной массы полимера.