Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Фонтанна арматура

|

|

План

Фонтанна арматура.

1.2.2 Конструкція і параметри арматур, умовні позначення, типові технологічні схеми (ГОСТ 13846-89). Маркування фонтанних арматур.

1.2.3 Фланцеві з ’ єднання, їх конструкція і способи ущільнення.

1.2.4 Маніфольди фонтанних арматур. Призначення та виконувані функції.

1.2.5 Конструкції запірно-регулювальних пристроїв, що входять до складу маніфольда.

Список використаної літератури

1 Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа: учебник для вузов. – М.: Недра, 1984. – 464 с.

2 Справочник по нефтепромысловому оборудованию/ Под ред. Е.Н. Бухаленко. – М.: Недра, 1990. – 550 с.

3 Молчанов Г.В., Чичеров Л.Г. Нефтепромысловые машины и механизмы. – М.: Недра, 1983. – 308 с.

4 Абдулин Ф.С. Добыча нефти и газа: учебное пособие для рабочих. – М.: Недра, 1983. – 256 с.

5 Чичеров Л.Г., Молчанов Г.В., Рабинович А.М. и др. Расчет и конструирование нефтепромыслового оборудования. – М.: Недра, 1983. – 250 с.

Фонтанна арматура

Фонтанний чи газліфтний підйомник на поверхні стикується з фонтанною арматурою, яка монтується на колонній головці свердловини.

Фонтанна арматура виконує кілька функцій, головні з яких: утримання у висячому положенні колони НКТ, яка спущена у свердловину, забезпечення можливості регулювання режиму роботи свердловини в заданих межах її роботи й дослідження свердловини шляхом вимірювання параметрів її роботи як у середині самої свердловини, так і на поверхні.

Відмова, а тим більше руйнування фонтанної арматури призводять не тільки до порушення експлуатації свердловини, але й до аварій та відкритого фонтанування. Забезпечення високої надійності арматури для свердловини з невеликими тисками і дебітами на родовищах із пластовою рідиною чи газом, позбавлених корозійних компонентів та абразиву, досягається порівняно простими прийомами конструювання й виготовлення арматури.

Створення ж і серійне виробництво фонтанної арматури для свердловин великих глибин (5000 - 7000 м) при аномальних пластових тисках та дебітах від кількох сотень до тисяч кубічних метрів за добу рідини чи мільйонів кубометрів за добу газу з великим умістом абразиву й агресивних компонентів із високими температурами перетворюється в завдання великої наукової, інженерної та виробничої складності.

Сучасна фонтанна арматура – результат багаторічної роботи конструкторів і виробничників з удосконалення гирлового устаткування цього виду експлуатаційної свердловини.

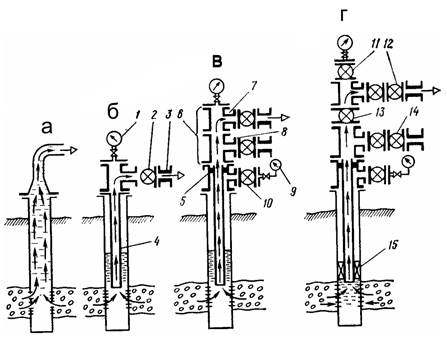

Необхідність у фонтанній арматурі виникла у зв’язку з відмовою від підйому вуглеводневої сировини експлуатаційною колоною (рисунок 2.1, а) та початком застосування підйомника й пристроїв для регулювання витрати (дебіту) рідини чи газу фонтанної свердловини за допомогою дроселів, що дістали назву «штуцери», а також для контролю тиску рідини чи газу в підйомнику на усті (буфері) свердловини. Для цього спочатку застосовувалася найпростіша фонтанна арматура (рис. 2.1, б), що включає трійник, запірний пристрій, вентиль, манометр та штуцер. Запірний пристрій використовувався при заміні штуцера. Необхідність заміни штуцера без зупинення свердловини привела до появи арматури з двома викидними лініями. Ця арматура (рис. 2.1, в) складається з трьох трійників і трьох запірних пристроїв та штуцерів, сполучення яких почали називати «фонтанна ялинка». Необхідність у контролі тиску в міжтрубному просторі в більш зручній і надійній системі підвіски фонтанного підйомника привела до доповнення фонтанної арматури вузлом 5, що складається з трійника, запірного пристрою, вентиля й манометра, що дістав назву трубної головки та призначений для утримання колони піднімальних труб. Із цього моменту фонтанна арматура почала виготовлятися з двох головних частин – ялинки і трубної головки.

Зношування вузлів арматури у свердловинах із великими дебітами й високими тисками за наявності в пластовій рідині чи газі навіть невеликих кількостей механічних домішок спричинило необхідність встановлення додаткових запірних пристроїв по стовбуру арматури (рисунок 2.1, г). Необхідність спуску в підйомник працюючої свердловини вимірювальних приладів, засобів депарафінізації зумовила доповнення ялинки арматури лубрикатором, а для його встановлення чи заміни введення ще одного стовбурного запірного пристрою. Це призвело до подальшого зростання вертикальних габаритних розмірів.

Експлуатація свердловин в особливо тяжких умовах унаслідок високих дебітів, тисків, агресивності середовищ, високої температури, великої кількості абразиву зробили необхідною наявність у фонтанній арматурі резервних елементів, насамперед тих, що найбільш часто відмовляють, – запірних пристроїв. Фонтанна арматура при цьому ще більш ускладнилася.

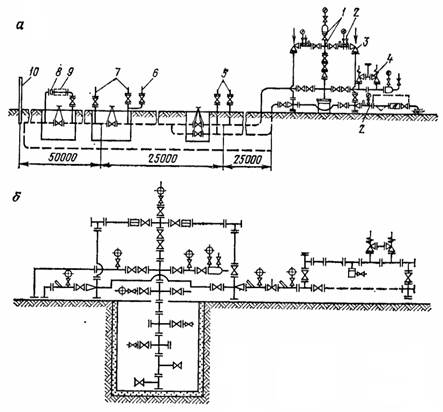

Рисунок 2.1 – Етапи вдосконалення обладнання для експлуатації свердловин фонтанним способом:

1 – манометр «буферний»; 2 – засувка; 3 – штуцер-дросель; 4 – фонтанний підйомник; 5 – трубна головка фонтанної арматури; 6 – ялинка фонтанної арматури; 7, 8 – трійник; 9 – манометр; 10, 11 – засувка; 12, 14 – засувки-дублери; 13 – засувка стволова; 15 – пакер

1.2.2 Конструкція та параметри арматур, умовні позначення, типові технологічні схеми (ГОСТ 13846-89). ВИбір типорозміру й виконання фонтанних арматур для експлуатації нафтових і газових свердловин

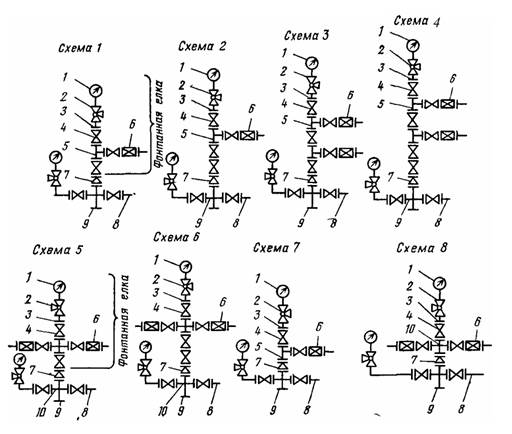

Фонтанна арматура (рис. 2.2), складається з трубної головки та ялинки з основними вузлами, яка встановлюється на верхній фланець колонної головки свердловини.

Трубна головка призначена для підвішування одного або двох рядів піднімальних труб, герметизації, а також дозволяє виконувати технологічні операції при освоєнні, експлуатації й ремонті свердловин. Колони піднімальних труб підвішують до трубної головки на різьбленні або на муфті. В першому випадкові при однорядній конструкції ліфта труби підвішують на стовбурній котушці; при дворядному внутрішньому ряді труб – на стовбурній котушці, а зовнішній – на трійнику трубної головки.

В іншому випадку при однорядній конструкції ліфта труби підвішують на муфтовій підвісці, встановлюваній у хрестовику трубної головки; при дворядній для внутрішнього ряду труб муфтову підвіску встановлюють у трійнику трубної головки, а для зовнішнього – в хрестовику.

Фонтанна ялинка призначена для спрямування потоку продукції через маніфольд і викидну лінію на замірну установку, для регулювання режиму експлуатації та контролю за роботою свердловини шляхом спуску глибинних приладів.

Ялинка арматури виконується трійниковою – одно- або двострунною чи хрестовою – двострунною. Трійникову арматуру з двострунною ялинкою рекомендують для свердловин, в продукції яких містяться механічні домішки.

Хрестову і трійникову однострунні арматури призначено для свердловин, у продукції котрих немає механічних домішок. У трійниковій двострунній арматурі робоча струна – верхня, а в хрестовій може бути кожна. Запасні струни використовують при зміні штуцера або запірного пристрою.

Арматуру вибирають за необхідним робочим тиском і схемою (трійникова чи хрестова) з урахуванням підвіски одного або двох рядів насосно-компресорних труб.

На заводі-виготовлювачі фонтанну арматуру піддають гідравлічному випробуванню, при якому для арматури, розрахованої на робочий тиск рр до 70 МПа, тиск випробування приймається рвип=2рр, а від 70 МПа і вище рвип=1, 5рр.

Рисунок 2.2 – Типові схеми фонтанної арматури:

1 – манометр; 2 – вентиль; 3 – буферний фланець під манометр; 4 – запірний пристрій; 5 – трійник; 6 – дросель; 7 – перевідник трубної головки; 8 – відповідний фланець; 9 – трубна головка; 10 – хрестовина ялинки

Фонтанна арматура з викидною лінією з’єднується маніфольдом, що включає запірні та захисні пристрої, трійники й інші елементи. Запірні пристрої у фонтанній арматурі застосовують двох типів: прямотокові засувки з ущільнювальним змащенням і коркові крани.

Залежно від умов експлуатації арматуру виготовляють для некорозійних і корозійних середовищ, а також для холодної кліматичної зони.

Шифр фонтанної арматури залежно від її схеми, конструкції, способу керування засувками, умовного проходу, тиску, кліматичного виконання та корозійної стійкості може включати від дев’яти й більше буквених та цифрових позначень.

Повний шифр фонтанної арматури умовно записується у вигляді

АФХ1Х2Х3 -Х4´ Х5Х6Х7,

де

А – арматура;

Ф – фонтанна;

Х1 – конструктивне виконання:

- із фланцевими з’єднаннями – без позначення (найбільш поширене);

- підвіска піднімальної колони на різьбленні перевідника трубної головки – К;

- підвіска піднімальної колони на муфті в трубній голівці – без позначення;

- для експлуатації свердловин УЕВН – Е;

Х2 – номерсхеми арматури: при дворядній концентричній підвісці до номера схеми додається літера «а»;

Хз – спосіб керування засувками:

- уручну – без позначення; дистанційно й автоматично – В;

- автоматично – А;

Х4 – прохід у мм.

Коли умовні проходи стовбура ялинки та її бічних труб відрізняються, цифрове позначення вказують через дріб;

Х5 – робочий тиск у МПа;

Х6 – кліматичне виконання:

- для помірної кліматичної без позначення;

- для помірної й холодної кліматичних зон-ХЛ;

Х7 – виконання за корозійною стійкістю:

· для звичайних без позначення;

· для середовищ, що містять:

- до 6% С02 – К1;

- до 6% H2S і C02 – K2;

- до 25% H2S иСО2 – КЗ.

Приклад. Фонтанна арматура з підвіскою насосно-компресорних труб на різьбленні перевідника трубної головки, виготовлена за схемою №6 із дистанційним керуванням засувок, з умовним проходом по стовбуру 80 мм на робочий тиск 35 МПа для корозійного середовища з утриманням H2S і СО2 до 6%, має таке позначення

АФК6В – 80´ 35К2.

Те ж для арматури, але з муфтовою підвіскою двох рядів труб і бічного відводу струни діаметром 65 мм

АФ6аВ – 80/65´ 35К2.

Фонтанна арматура виготовляється на різні тиски, а саме: на 7 та 14 МПа, на 21 та 35 МПа, на 70 та 105 МПа.

Основні параметри фонтанних арматур наведено в таблиці 2.1.

Таблиця 2.1 – Основні параметри фонтанної арматури

| Стовбурова частина ялинки | Умовний прохід бічних відводів, мм | Робочий тиск, МПа | ||||||

| Умовний прохід, мм | Номіналь-ний діаметр, мм | |||||||

| - | - | - | ||||||

| 50; 65 | - | |||||||

| 50; 65 | - | - | - | |||||

| 65; 80; 100 | - | - | - | - | ||||

| - | - | - | - | - |

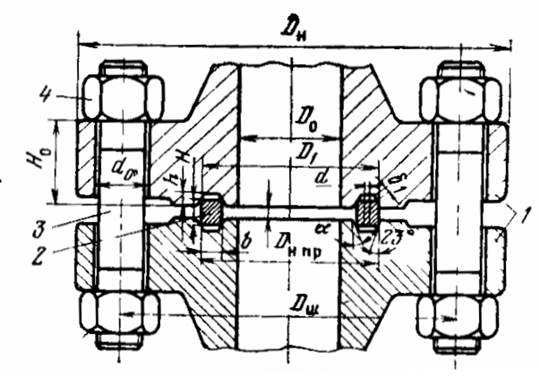

1.2.3 ФЛАНЦЕВІ З’ЄДНАННЯ, ЇХ КОНСТРУКЦІЯ І СПОСОБИ УЩІЛЬНЕННЯ

Велике значення для надійності, металоємності, технологічності виготовлення, збирання-розбирання має спосіб стикування елементів фонтанної арматури – трійників, хрестовиків, запірних пристроїв, котушок, вентилів, а також спосіб герметизації цих стиків. Існують кілька способів стикування елементів фонтанної арматури. Найбільш розповсюджений – фланцевий із кріпленням болтами чи шпильками (рисунок 2.3). До недоліків таких з’єднань належать: значна металоємність, велике число болтів (шпильок) і необхідність стабільності кріплення кожного з них, а також чутливість з’єднання до ефекту релаксації. Фланцеві з’єднання зумовили необхідність зварювання литих частин заготовок корпусів трійників та хрестовин зі штампованими, що ускладнює виготовлення й призводить до збільшення обсягу робіт з механічної обробки.

Більш просте з’єднання стиків – різьбове з муфтовим з’єднанням, тому що зникає необхідність у фланці, прокладках, великому числі болтів, отворів під них і спрощується збирання – розбирання. Однак нарізне з’єднання збільшує вертикальний розмір арматури.

Останнім часом одержують усе більш широке застосування так названі хомутові з’єднання, що дозволяють різко зменшити розміри фланців деталей, котрі стикуються. Одночасно немає необхідності у великому числі шпильок і отворів під них. Особлива перевага хомутового з’єднання – в різкому прискоренні й спрощенні збирання та розбирання елементів арматури, які стикуються.

При забезпеченні високої надійності елементів запірних пристроїв стає можливим і доцільним, особливо при великих тисках, виготовляти фонтанну арматуру з моноблоків, кожний із який містить кілька елементів арматури: дві–чотири засувки, трійник чи хрестовину. В цьому випадкові взагалі відсутні стики між цими елементами і немає необхідності у їхній герметизації, зменшуються розміри, значно скорочується металоємність.

Рисунок 2.3 – Розміри елементів стандартного фланцевого з’єднання:

1 – фланці; 2 – ущільнення; 3 – шпилька; 4 – гайка

При фланцевих з’єднаннях методика розрахунку залежить від способу з’єднання фланців: шпильками чи хомутами. В обох випадках розраховують розміри фланців і ущільнювальної прокладки, але в першому випадкові розраховуються шпильки, а в другому – хомут та стягуючі його болти. В обох випадках визначають зусилля попереднього затягування ущільнювальної прокладки. Остання в сполученні з проточками під неї забезпечує герметичність з’єднання лише при строго визначених розмірах, формі перерізу й матеріалах прокладки з розмірами, формою перерізу проточок у фланцях і величиною осьового зусилля, що притискає фланці. Осьове зусилля при з’єднанні фланців шпильками дорівнює сумі зусиль затягування шпильок, а при хомутовому з’єднанні – результуючій від зусиль обтиску зовнішніх конічних поверхонь фланців внутрішніми конічними поверхнями хомута.

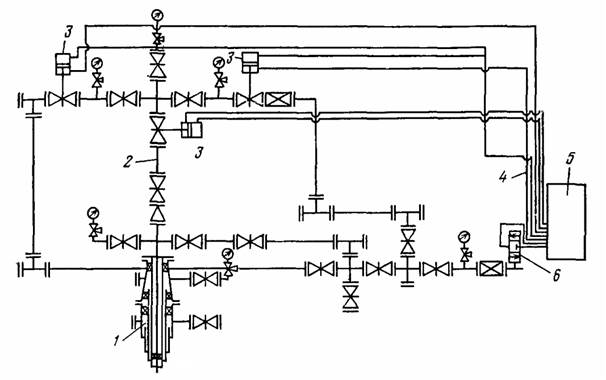

1.2.4 Маніфольди фонтанних арматур. Призначення та виконувані функції

Фонтанна арматура свердловини з’єднується з промисловими комунікаціями збору пластової рідини чи газу за допомогою маніфольда, що являє собою сполучення трубопроводів і запірних пристроїв, а іноді й клапанів, що обв’язують фонтанну арматуру. Маніфольд служить для підключення до трубного та затрубного просторів агрегатів для проведення різних операцій при пуску й експлуатації свердловини.

Маніфольди фонтанної арматури звичайних нафтових свердловин складаються з декількох засувок, хрестовиків, трійників й інших елементів. На більш відповідальних нафтових свердловинах маніфольд складається з більшого числа елементів. Ще більш складні маніфольди для високодебітних газових свердловин.

Схеми маніфольдів фонтанної арматури показано на рисунках 2.4 і 2.5.

Рисунок 2.4 – Схема маніфольда фонтанної арматури:

1 – колонна головка; 2 – арматура фонтанна; 3 – привід засувки; 4 – лінія керування; 5 – станція керування фонтанною арматурою; 6 – розподільник

Рисунок 2.5 – Маніфольд фонтанної арматури:

а – маніфольд газової свердловини; б – маніфольд нафтової свердловини

У фонтанній арматурі 1 (рисунок 2.5) за котушкою 2 та кутовими регулюючими штуцерами 3 і 4 обидві робочі струни й струни затрубного простору обв’язуються маніфольдом із засувками, хрестовиками, трійниками, котушками, вимірювальними пристроями, запобіжними клапанами і продувально-вдавлювальною лінією, що складається з ліній 5 для підключення агрегатів, збору глинистого розчину 6, підключення сепаратора 7, штуцерів 8, ДІКТа 9 та факельної лінії 10.

Маніфольд забезпечує можливість:

1) подачі у свердловину інгібітора;

2) глушіння за допомогою продувально-вдавлювальної лінії й продування свердловини по трубному й позатрубному просторах;

3) проведення газодинамічних досліджень;

4) підключення насосних агрегатів на достатній відстані від устя;

5) безпечного спалювання газу та конденсату у факелі;

6) збору глиняного розчину й інших робочих рідин при освоєнні;

7) глушінні та інтенсифікації припливу рідини до вибою.

У маніфольдах фонтанної арматури відповідальних газових свердловин застосовуються клапани-відсікачі, що відключають свердловину при зниженні або підвищенні тиску порівняно із заданим. Схему маніфольда фонтанної нафтової свердловини показано на рисунку 2.5, б. Арматура і маніфольд газліфтних та нагнітальних свердловин збираються з елементів, частина яких становить арматуру й маніфольд фонтанних свердловин.

1.2.5 Конструкції запірно-регулювальних при-строїв, що входять до складу маніфольдА

До запірних пристроїв належать засувки і крани для перекриття чи відкривання каналів арматури та маніфольда, до регулювальних – змінні штуцери й для зміни дроселюванням витрати пластової рідини чи газу.

Залежно від схеми фонтанної арматури чи маніфольда число запірних пристроїв у ялинці та трубній головці може становити 10 - 12, а в маніфольді – 15 - 20 засувок чи кранів.

Аналогічні запірні пристрої використовують в арматурі газліфтних і нагнітальних свердловин.

Запірні пристрої – засувки й крани застосовуваних у фонтанній арматурі типів широко використовують в устаткуванні майже для всіх технологічних процесів та операцій під час видобутку нафти і газу, а в трохи зміненому вигляді й при бурінні свердловин. Зокрема їх застосовують у противикидному устаткуванні, в маніфольді бурових насосів, в устаткуванні для гідророзриву пласта, для кислотної обробки і взагалі в усіх промивних агрегатах, нафтогазопромислових комунікаціях та спорудах для збору, поділу, транспорту пластової рідини, нафти і газу, для накачування води й газу в пласт. Значна частина цих запірних пристроїв застосовується в устаткуванні для первинної переробки нафти та газу і їх транспортування.

Широке застосування запірних пристроїв у різних галузях промисловості та транспорту, будівництва і комунального господарства зробило їх одним із наймасовіших виробів машинобудування й об’єктів експлуатації. Тільки в нафтогазовій промисловості в експлуатації знаходяться близько мільйона запірних пристроїв. Тому надійність, металоємність, ремонтопридатність запірного пристрою кожного типу, прийнятого до виробництва, є особливо важливими показниками.

Найскладніші умови експлуатації запірних пристроїв спостерігаються при їхньому використанні саме у фонтанній арматурі фонтануючих свердловин. Як й інше устаткування, що контактує з пластовою рідиною, газом чи конденсатом, запірні пристрої фонтанної арматури знаходяться під впливом високого тиску (до 70-100 МПа), пропускають через себе до декількох тисяч тонн пластової рідини чи мільйонів кубометрів газу, котрі часто містять у собі агресивні середовища (H2S і СО), абразив, сильномінералізовану воду. Іноді температура пластової рідини сягає 200 - 250°С, а температура навколишнього середовища на Півночі, наприклад, опускається нижче від -50 °С. Бувають випадки, коли перераховані умови характерні для одного родовища. У подібних же умовах працюють засоби регулювання, тобто штуцери. Аналогічні й умови експлуатації запірних пристроїв у маніфольді фонтанної арматури.

Ці особливо складні умови експлуатації запірних пристроїв визначають і вимоги, поставлені до їх конструкції й виготовлення: здатність витримувати необхідний тиск та забезпечувати при цьому герметичність перекриття, пропускати потік рідини чи газу з мінімальною втратою напору, зберігати працездатність за наявності агресивних середовищ й абразиву, при високих і низьких температурах, бути оперативними в керуванні, мати мінімальну металоємність.

Широкий діапазон дебітів та тисків, хімічного складу рідини чи газу, температур одночасно з масовим характером виробництва запірних пристроїв зробили доцільним їх випуск не в універсальному, а в спеціалізованому виконанні насамперед для різних тисків, витрат, хімічного складу й температур. Параметри і виконання запірних пристроїв регламентуються стандартами.

Однак в особливо складних умовах експлуатації, незважаючи на відносно високу надійність, довговічність запірних пристроїв, це недостатньо для тривалої експлуатації фонтанної свердловини без їх заміни. Тому не тільки запірні пристрої, але й фонтанна арматура виготовляється з урахуванням їх можливих відмовлень та збереження при цьому працездатності арматури в цілому, наприклад, шляхом резервування чи зміною запірного пристрою під тиском, тобто на працюючій свердловині.

Принципові схеми основних запірних та регулювальних пристроїв вирізняються способом ущільнення.

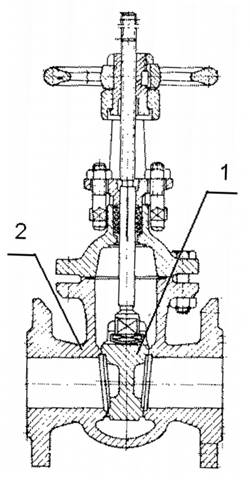

Ефект ущільнення клинової засувки (рисунок 2.6) забезпечується за рахунок розпірного зусилля клина-шибера, що притискається до гнізд каналів засувки. Однак засувки цього типу мають низку серйозних недоліків: непрямотечійність потоку рідини чи газу, виникнення завихрень, змивання шибера у відкритому положенні рідиною. Тому засувки з клиновим шибером створюють великі гідравлічні опори, а довговічність омиваного потоком рідини чи газу у відкритому положенні шибера й гнізда мала. Недолік засувки – складність забезпечення герметичності контакту поверхонь «клин – гніздо» як при виготовленні, так і при ремонті, внаслідок чого їхнє виробництво різко скоротилося, однак парк їх дотепер дуже великий.

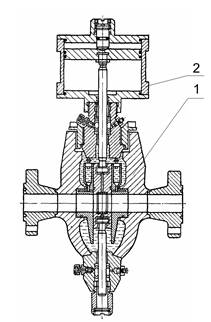

Рисунок 2.6 – Конструкція засувки клинового типу:

1 – клин; 2 – корпус засувки

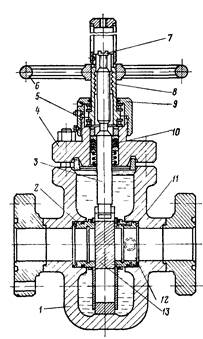

Більш досконалі плоскошиберні засувки (рисунок 2.7 та 2.8), у яких ущільнення контакту «шибер – гніздо» досягається різними способами, але в усіх випадках конструкція їх виключає омивання герметизуючих поверхонь шибера у відкритому положенні рідиною чи газом. Потік рідини чи газу, що пропускається, зберігає напрямок при проході через шибер, тому засувки цього типу називаються також прямотечійними. Такий принцип пристрою дозволив значно підвищити довговічність засувки і різко скоротити в ній гідравлічні втрати. Плоска форма шибера сприяє спрощенню її виготовлення й ремонту. Засувки цього типу – основні серед тих, що випускаються.

Крім засувок, як запірні пристрої використовуються крани (рисунок 2.10) із різними за формою пробками: циліндричною, кульовою чи конічною. Кран забезпечує прямотечійність потоку рідини чи газу.

Як регулюючі пристрої застосовуються вентилі та втулкові змінні штуцери. Використання вентилів, які називають часто регульованими штуцерами, у фонтанній арматурі дозволило плавно змінювати площину перерізу каналу й забезпечити безступінчасте регулювання. Втулкові змінні штуцери розраховані на східчасте регулювання, за рахунок використання набору деталей, що являють собою дроселі з каналами різних діаметрів.

Прямотечійна плоскошиберна засувка з діаметром умовного прохідного отвору 65 мм розрахована на робочий тиск 21, 0 МПа (рисунок 2.7). Основні деталі засувки: сталевий корпус 1 із кришкою 4, шибер 13, гнізда (сідла) 2 і 12. На вході 2 та виході 12 установлені тарілчасті пружини 11.

Рисунок 2.7 – Прямотечійна плоскошиберна засувка:

1 – корпус; 2 – сідло на вході; 3 – шпиндель; 4 – кришка; 5 – нагнітальний клапан; 6 – маховик; 7 – регулювальний гвинт; 8 – ходова гайка; 9 – кришка підшипників; 10 – манжети; 11 – тарілчаста пружина; 12 – сідло на виході; 13 – шибер

Така конструкція найбільш типова для засувок, розрахованих на невеликі витрати і тиски. Маса засувок становить 80 – 100 кг. Герметичність запору досягається за рахунок рухливості сідел 12 із кільцевими ущільненнями й високим класом виготовлення їх торцевих поверхонь і контактуючих з ними поверхонь шибера. Для поліпшення герметичності та підвищення корозійної стійкості корпус засувки заповнено маслом.

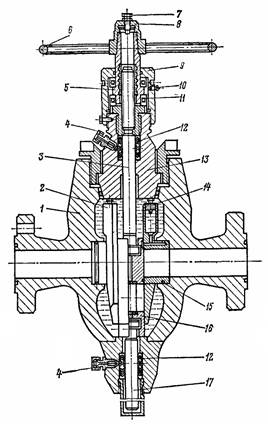

Більш складна конструкція прямотечійної плоскошиберної засувки (рисунок 2.8), що розрахована на робочий тиск 70, 0 МПа, але вирізняється іншою системою ущільнення. В корпусі засувки встановлено дві напрямні щоки з ємностями для спеціального змащення і каналами для її подачі до поверхонь, які ущільнюються. Шибер складається з двох плашок, котрі розпираються декількома пружинами. Плашки мають пази, у яких розміщені головки шпинделя й контршпинделя. Мастило подається до поверхонь, котрі ущільнюються під тиском робочого середовища, що поліпшує герметичність затвора. Запас мастила поповнюється через зворотні клапани.

Рисунок 2.8 – Плоскошиберна засувка з примусовим змащенням запірного пристрою:

1 – корпус; 2 – щока; 3 – шпиндель; 4 – зворотний клапан; 5 – втулка; 6 – маховик; 7 – гвинт; 8 – гайка; 9 – корпус підшипника; 10 – маслянка; 11 – підшипник; 12 – ущільнення; 13 – кришка; 14 – поршень;

15 – канавка, 16 – втулка; 17 – контршпиндель

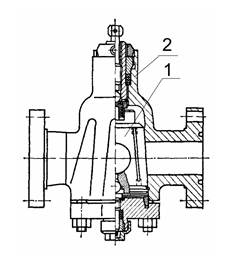

Для забезпечення керування засувками, а також для забезпечення можливого телекерування вони забезпечуються гідроприводом чи пневмоприводом (рисунок 2.9). На рисунку 6 показано схему пневмопривідної засувки на робочий тиск 70 МПа з умовним прохідним отвором 50 мм. Як видно, конструкції власне засувок вирізняються лише виконанням пристрою для переміщення шпинделя і наявністю привідних циліндрів, гідравлічного чи пневматичного.

Рисунок 2.9 – Пневмопривідна засувка:

1 – засувка; 2 – привід пневматичний

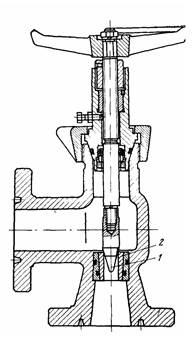

У корковому крані з конічною пробкою (рисунок 2.10) герметичність ущільнення забезпечується точністю виготовлення корпусу і пробки, розміром проміжку між ними, а також спеціальним змащенням, що заповнює корпус крана. Кран розрахований на тиск 14, 0 МПа й має прохідний отвір 65 мм. Крани аналогічної конструктивної схеми випускаються на тиски до 100 – 120 МПа.

Рисунок 2.10 – Корковий кран:

1 – конічна пробка; 2 – корпус крана

Для встановлення, вмикання-вимикання манометрів і для зниження тиску використовуються вентилі. Вентилі, застосовувані на фонтанних арматурах, розраховані на робочий тиск до 70, 0 МПа, мають прохідний отвір 5 мм та масу 3 - 4 кг.

Регульовані штуцери (дроселі) (рисунок 2.11) аналогічні за конструкцією вентиля. Вони дозволяють безступенево регулювати тиск на викиді фонтанної свердловини за рахунок осьового переміщення шпинделя штуцера з насадкою, що входить у гніздо. Через перемінний профіль насадки площа кільцевого отвору між гніздом і насадкою при переміщенні шпинделя змінюється у межах від 3 до 35 мм, що й дозволяє регулювати витрату рідини чи газу. Штуцер розрахований на робочий тиск до 70, 0 МПа. Маса штуцера близько 80 кг.

Для полегшення керування штуцерами та для можливості телекерування вони оснащуються приводом.

При агресивних середовищах та великих витратах рідини чи газу насадка шпинделя й гніздо штуцера швидко зношуються. Для підвищення зносостійкості цих деталей вони виготовляються зі спеціальних композитних матеріалів. Однак і це не виключає необхідності в частих змінах регульованого штуцера. Тому в подібних умовах застосовуються змінні, втулкові штуцери з різними діаметрами отворів.

Рисунок 2.11 – Регульований штуцер:

1 – змінна насадка; 2 – втулка

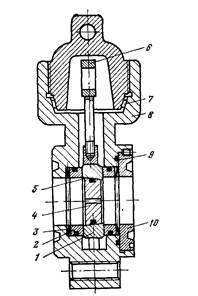

Зміна звичайного втулкового штуцера трудомістка і тривала. Для полегшення й прискорення цієї операції застосовуються швидкозмінні штуцери (рисунок 2.12). За рахунок використання змінних втулок з отворами діаметром 5, 8, 10, 15, 20, 25, 30 мм та можливості їх швидкої зміни можна східчасто регулювати витрату рідини чи газу. Штуцер розрахований на робочий тиск до 70 МПа.

Рисунок 2.12 – Швидкозмінний штуцер:

1 – обойма, 2, 9 – ущільнювальні кільця; 3 – пружина; 4 – дросель; 5 – ущільнення дроселя; 6 – гвинт; 7 – проточка; 8 – корпус, 10 – кільце

Масове застосування запірних пристроїв і фонтанної арматури й специфіка їх конструкції, що полягає в створенні великого числа типорозмірів із відносно невеликої кількості елементів, різні сполучення яких дозволяють створити велику розмаїтість конструктивних варіантів, зробило особливо важливою стандартизацію цих елементів. Стандартизація дозволяє розширити галузь застосування кожного з елементів устаткування й забезпечити необхідну їх уніфікацію, що у свою чергу сприяє збільшенню серійності виготовлення вузлів та деталей, а значить – зниженню їх вартості й підвищенню якості.

Стандарти регламентують головні параметри арматури і запірних пристроїв: робочий тиск та тиск випробування, діаметр прохідного отвору. Крім того, регламентуються приєднувальні розміри, габарити, маса й виконання.

|