Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологічне обладнання, котре використовується під час проведення гідравлічного розриву пласта

|

|

Під час проведення гідравлічного розриву пласта використовується значна номенклатура технологічного обладнання частина з якого відноситься до підземного, а частина - до наземного.

Один з можливих варіантів комплектації та розташування наземного технологічного обладнання наведений на рисунку 2.5.4.

Рисунок 2.5.4 – Схема розміщення обладнання при проведенні ГРП:

1 – арматура устьова; 2 – блок маніфольду; 3 – установка насосна; 4 – установка піскозмішувальна; 5 – пісковоз; 6 – автоцистерна; 7 – станція контролю та керування

Варіант комплектації підземного обладнання під час проведення гідравлічного розриву пласта наведений на рисунку 2.5.5.

Рисунок 2.5.5 - Розміщення підземного обладнання під час проведення гідравлічного розриву пласта:

1 - колона обсадна; 2 - колона НКТ; 3 - якір; 4 - пакер; 5 - хвостовик з перфораційними отворами; 6 - привибійна зона продуктивного пласта

Взаємодія наземного та підземного обладнання при гідравлічному розриві пласта відбувається наступним чином. В зоні проведення гідравлічного розриву встановлюється один або два пакери (верхній та нижній), які відокремлюють зону розриву від затрубного простору. Утримування пакера в нерухомому положенні здійснюється за допомогою якіра. Наземне обладнання складається зі значної номенклатури машин та обладнання (рис. 2.5.4). Пісковози і автоцистерни виконують функцію транспортування до місця проведення ГРП твердих наповнювачів та рідин. Насосні агрегати нагнітають три типи рідин через нагнітальну арматуру до колони НКТ. Піскозмішувальні агрегати призначені для приготування рідини з наповнювачем, так званої - рідини-пісконосія, котра нагнітається до свердловини в другій фазі проведення ГРП. Процес спрямовування технічних рідин регулюється блоком маніфольду. Контролювання процесом ГРП здійснюється станцією контролю та керування.

Пакери і якорі. Пакери відносяться до внутрішнього свердловинного обладнання і виконують функцію розділювання робочих зон:

1. внутрішнього простору колони НКТ та затрубного простору - порожнини між зовнішньою стінкою колони НКТ та внутрішньою стінкою експлуатаційної колони;

2. інтервалів міжколонного простору для проведення технологічних операцій.

Типорозміри й конструкції пакерів нормалізовані галузевим стандартом ОСТ 26-02-1016-73 (Російська Федерація) ''Пакеры для нефтяных і газових скважин".

Існують наступні типи пакерів:

- ПВ - напрямок зусилля від перепаду тиску спрямований вертикально;

- ПН - напрямком зусилля від перепаду тиску спрямований вниз;

- ПД - двосторонньої дії: напрямком зусилля перепаду тиску як нагору, так і вниз.

За методом фіксації на місці встановлення пакери підрозділяються на пакери з окремим пристроєм, який фіксує їх у міжколонному просторі (Я) - якорем, а також на ті, що самостійно фіксуються.

За способом встановлення на місці пакери підрозділяються на: гідравлічні (Г), механічні (М), гідромеханічні (ГМ), а також на ті, що не потребують посадки.

Зняття пакерів здійснюється: натягом (Н), обертанням (О), розбурюванням (Р) або спеціальним інструментом (І).

Пакери випускаються в наступному виконанні:

а) нормальне;

б) корозійно-стійке:

К1 - вуглекислотостійкі – вміст СО2 у продукції свердловини - не більше 10 відсотків за об’ємом;

К2 - сірководневостійкі – вміст СО2 і Н2S у продукції свердловини не більше 10 відсотків за об’мом кожного компоненту;

К3 – сірководневостійкі – вміст СО2 і Н2S у продукції свердловини більший за 10 відсотків за об’ємом, але не більше 26 об'ємних відсотків кожного компоненту;

в) термостійкі Т для робітничих середовищ із температурою більшою за 1500С.

Конструкція й технічні характеристики пакерів повинні відповідати умовам і вимогам їхнього застосування:

- можливість посадки в експлуатаційну колону, що складається з обсадних труб за ДСТ 632-80;

- можливість зчленування з колоною ліфтових труб за ДСТ 633-80, у тому числі одне-, двох- і трехрядных ліфтів;

- температура робітничого середовища від мінус 50 до 200 0С;

- максимальний перепад тиску, сприйманий пакером, повинен відповідати параметричному ряду умовних тисків: 14; 21; 35; 50 і 70 МПа;

- зазор між зовнішнім діаметром пакера й внутрішнім діаметром експлуатаційної колони не більший за 12-20 мм.

Умовні позначення пакера містять у собі: тип, число прохідних отворів (для многопрохідних пакерів), вид за здатністю фіксуватися, способи посадки й знімання, зовнішній діаметр, максимальний перепад тиску й виконання.

Приклад 1. Пакер із зусиллям, спрямованим нагору, однопрохідний, фіксований окремим пристроєм, не потребуючий посадки, що звільняється натягом, зовнішнім діаметром 118 мм, котрий сприймає перепад тиску 14 МПа, у нормальному виконанні позначається: пакер ПВ-Я-118-14 ОСТ 26-02-1016-73. Той же пакер у термостійкому виконанні: пакер ПВ-Я-118-14Т ОСТ 26-02-1016-73.

Приклад 2. Пакер двосторонньої дії, двохпрохідний, який самостійно фіксується, з посадкою гідромеханічним способом, котрий знімається спеціальним інструментом, зовнішнім діаметром 136 мм, який сприймає перепад тиску 35 МПа, у нормальному виконанні позначається: пакер ПД2-ГМІ-136-35 ОСТ 26-02-1016-73. Той же пакер з посадкою механічним способом, разбурюваний, у корозійностійкому - вуглекислотному виконанні: ПД2-МР-136-35К1 ОСТ 26-02-1016-73.

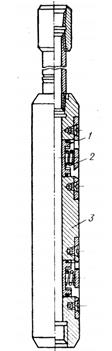

Приклад конструкції пакера наведений на рисунку 2.5.6.

Рисунок 2.5.6 - Конструкція пакера, який спускається на трубах:

1 - перевідник; 2 - внутрішня циліндрича поверхня; 3 - голівка; 4 - зовнішня циліндрича поверхня; 5 - ущільнювальна манжета; 6 - паз; 7 - замок; 8 - штифт; 9, 10, 18 - шліпсові вузли; 11 - фіксуюча стрічка; 12 - корпус; 13, 17 - конуси; 14, 16, 20 - зрізні штифти; 15 - ущільнювач; 19 - кільце упорне; 21, 23 - концентричні втулки; 22 - поршень; 24 - ніпель

Якорі призначені для фіксації пакерів в нерухомому положенні. Спрощена схема автономного якоря наведена на рисунку 2.5.5. Така схема працює таким чином, що із збільшенням внутрішнього тиску зростає сила притискання фіксуючих елементів. Більш докладно схема автономного пакера наведена на рисунку 2.5.7.

В його корпусі розміщуються плашки 1, які під дією внутрішнього тиску починають висуватись з корпусу 3 і взаємодіяти з експлуатаційною колоною фіксуючи його нерухомо.

Зворотні пружини впираючись в опори 2 при цьому стискаються. Для зняття якоря з нерухомого положення необхідно знизити внутрішній тиск в колоні НКТ. При цьому пружини повертають плашки 1 у вихідне положення.

Устьова арматура. При гідравлічному розриві пласта й інших технологічних операцій устя свердловини обладнають спеціальними арматурами, які звуться універсальними арматурами устя свердловини 2АУ-70 і 2АУ-70СУ, тому що цими арматурами можна користуватися також при гідропіскоструменевій перфорації й цементуванні свердловин.

Рисунок 2.5.7 - Конструкція якоря автономної дії: 1 - плашка; 2 - опора зворотної пружини; 3 - корпус якоря

Рисунок 2.5.7 - Конструкція якоря автономної дії: 1 - плашка; 2 - опора зворотної пружини; 3 - корпус якоря

| Арматури устя (рис. 2.5.8) складається із хрестовини з патрубком діаметром 80 мм, гирлової головки із сальником, коркових кранів й інших елементів. У хрестовини є три горизонтальних відводи, до двох з яких через коркові крани приєднуються напірні лінії від насосних агрегатів. На хрестовині встановлений манометр із роздільником, заповненим маслом. Гирлова голівка - із чотирма відводами. У трьох відводів є коркові крани, а до четвертого крана приєднані манометр і запобіжний клапан цвяхового типу. На нижньому кінці головки нарізане різьблення для приєднання до експлуатаційної колони діаметром 168 мм. До колони іншого розміру головку приєднують за допомогою перевідника або фланця. |

Арматура може приєднуватися до піднімальних труб діаметром 73 і 89 мм. Відводи арматур мають гнучкі з'єднання. Арматури устя укомплектовані прохідними кранами із циліндричними пробками, легко керованими при будь-якому тиску.

Технічна характеристика устьового обладнання:

Трубна голівка: Робочий тиск, МПа - 70; Число ліній, що приєднуються, - 2; Умовний прохід ліній, що приєднуються, мм - 50.

Гирлова голівка: Робочий тиск, МПа - 32; Число ліній, що приєднуються, - 2; Умовний прохід ліній, що приєднуються, мм - 50.

Коркові крани: Умовний прохід лінії, мм: нагнітальної - 50; контрольної (із зубчастим сектором) - 25. Розміри арматури устя, мм - 1828X1695X1532. Маса арматур, кг: у зборі - 500; повного комплекту - 515.

Блок маніфольду. У процесі гідравлічного розриву пласта й інших операцій використовують кілька насосних агрегатів. Для спрощення обв'язки агрегатів між собою й з гирловою головкою при нагнітанні рідини до свердловини застосовують самохідний блок маніфольду (рис. 2.5.4, поз. 2) та (рис. 2.5.9).

Блок маніфольду складається з двох груп комунікацій — низького і високого тиску. Він оснащений зворотними клапанами, що виключають зворотне перетікання рідини в лінію низького тиску при аварійній зупинці одного з насосів та може бути також використаний при цементуванні свердловин.

Блок маніфольду 1БМ-700 для помірного клімату й 1БМ-700С для помірного й холодного клімату складається з напірного й приймально-роздавального колекторів, комплекту труб із шарнірними з'єднаннями й піднімальною стрілою. Все це устаткування змонтоване на шасі тривісного вантажного автомобіля ЗИЛ-131 підвищеної прохідності.

Рисунок 2.5.8 – Арматура устя 2АУ-700:

1 – манометр; 2 – трубна голівка; 3 – кран пробковий; 4 – трійник; 5 – лінія напірна; 6 – гирлова голівка

Напірний колектор складається із кованої коробки з шістьма відводами для з'єднання з насосними або цементувальними агрегатами, центральної труби з датчиками контрольно-вимірювальних приладів (манометра, витратоміра та ін.), двох відводів для з'єднання з арматурами на устя свердловини; коркових кранів і запобіжного клапана.

Рисунок 2.5.9 – Блок маніфольду 1БМ-700

Клапанна коробка оснащена шістьма зворотними клапанами, які автоматично закривають прохід при зниженні тиску у викидній лінії одного із приєднувальних агрегатів.

Роздавальний колектор призначений для розподілу робочих рідин (продавлювального розчину, води, піщано-рідинної суміші й т.д.) цементувальним і насосним агрегатам.

Комплект насосно-компресорних труб діаметром 50 мм служить для з'єднання напірного колектора з устям свердловини, а також підведення до роздавального колектора продавлювального розчину, води й інших рідин.

Для механізації навантаження й вивантаження арматур устя блок маніфольду оснащений поворотною стрілою з ручним керуванням.

Технічна характеристика напірного колектора: Максимальний робочий тиск, МПа – 70; умовний прохід, мм – 100; число ліній, що приєднуються – 6; число ліній, що зводяться до устя – 2; умовний прохід ліній, що приєднуються, мм – 50.

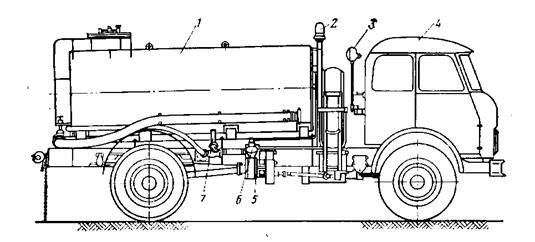

Автоцистерни. Вимоги до автоцистерн для проведення гідророзриву: наявність ємності заданого об'єму, засобів стабілізації температури рідини, засобів перекачування рідини. Автоцистерна повинна володіти хорошою прохідністю і бути або самохідною (рис. 2.5.10), або перевозиться тягачем.

Рисунок 2.5.10 – Автоцистерна АЦН-7, 5-5334:

1 – цистерна; 2 – іскрогасник; 3 – прожектор освітлення; 4 – автошасі; 5 – система всмоктування рідини; 6 – насосний блок; 7 – маніфольд

Використовуються цистерни наступних марок: ППЦ-23-5524П, АЦН-11-257, АЦН-7, 5-5334, ЦР-7АП, АП-15-5320/8350.

Обладнання, встановлене на цистерні, може забезпечити наповнення цистерни рідиною із сторонньої ємності; подачу рідини з власної або сторонньої ємності з вимірюванням кількості, яка подана на прийом насоса високого тиску.

Рідина перекачується насосним блоком, що приводиться в дію ходовим двигуном через коробку відбору потужності і трансмісію.

В автоцистерні, котра наведена на рисунку 2.5.9 цифри: 7, 5 – місткість ємності в кубічних метрах; 5334 – модель автомобіля МАЗ, на базі якого розміщене обладнання.

Цистерни інших марок відрізняються від описаної місткістю, транспортною базою, подачею насосів. Проте загальним для всіх них є наступне. Конструкція цистерни є ємністю еліптичного або круглого перетину, звареною з окремих листів.

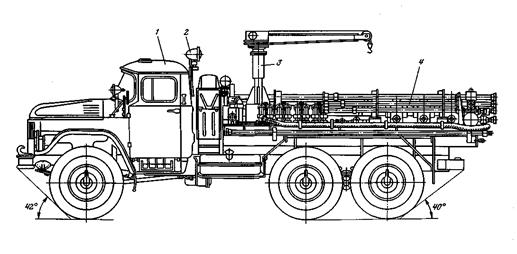

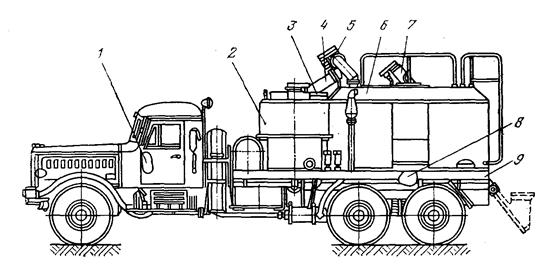

Насосні агрегати. Для створення тиску в нагнітальній лінії використовуються насосні агрегати 4АН-700 (рис. 2.5.11), змонтовані на шасі автомобіля КрАЗ-257. Обладнання агрегату включає силову установку 4УС-800, коробку передач ЗКПм, горизонтальний трьохплунжерний насос 4Р-700, маніфольд і систему керування.

Вимога до насосних агрегатів: гідророзривна і буферна рідині повинні закачуватися одним і тим же агрегатом з автономним приводом. Насоси агрегату повинні мати велику подачу і створювати тиск, необхідний для гідророзриву.

Рисунок 2.5.11 – Насосний агрегат 4АН-700:

1 – автошасі КрАЗ-257Б1А; 2 – пульт керування; 3 – силовий агрегат; 4 – коробка передач 3КПМ; 5 – зубчата муфта; 6 – насос 4Р-700; 7 – напірний трубопровід; 8 – допоміжний трубопровід; 9 – фара для освітлення робочого місця; 10 – акумуляторна батарея

Силова установка 4УС-800 складається з дизеля з багатодисковою фрикційною муфтою зчеплення, відцентрового вентилятора, систем живлення, охолодження, мащення і інших вузлів.

Коробка швидкостей ЗКПМ чотириступінчаста, забезпечує наступні передавальні відношення: 4, 67; 3, 43; 2, 43; 1, 94.

Насос 4Р-700 триплунжерний, горизонтальний, одинарної дії. Його конструкція передбачає роботу з плунжерами діаметром 100 або 120 мм При цьому максимальна подача складає 22 л/с при тиску 21 МПа, а мінімальна - 6, 3 л/с при тиску 70 МПа.

Агрегат піскозмішувальний. Агрегат повинен забезпечувати перевезення піску і приготування піщано-рідинної суміші. Агрегати мають дві ємності для заповнення піском двох фракцій - дрібної і крупної. Бункер оснащений завантажувальним шнеком, який приводиться в дію гідромотором. Гідропривід працює від ходового двигуна автомобіля. Для виключення можливості утворення піщаних пробок і налипання піску до стінок ємності (адгезії) на ній змонтовані вібратори. Привід вібраторів - пневматичний від ходового компресора.

Піщано-рідинна суміш отримується в змішувачі, котрий оснащений робочим шнеком з гідроприводом. Продуктивність 50-75 т/год. Суміш накопичується в акумуляторі з лопатевими мішалками і гідромоторами для виключення осадження піску. Місткість акумулятора 1-1, 5 м3.

З акумулятора до насосних агрегатів суміш подається спеціальним насосом для перекачування пульпи 4ПС-9.

Технічна характеристика пісконасоса 4ПС-9

Подача, м3/год 60, 130, 200

Напір, м 30, 28, 22

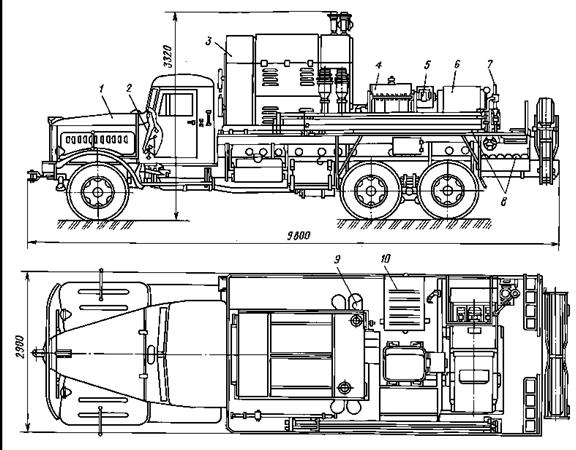

В даний час застосовуються піскозмішувальні агрегати 4ПА (рис. 2.5.12), УСП-50 та інші.

Рисунок 2.5.12 – Піскозмішувальний агрегат 4ПА

Агрегат 4ПА змонтований на шасі автомобіля КрАЗ-257 і складається з пульта керування 1, акумулятора 2, змішувача 3, регулятора видачі сипучого матеріалу 4, робочого шнека 5, бункера 6, завантажувального шнека 7, пневмовібратора 8, масляного і піскового насосів, монтажної рами 9.

Привід окремих агрегатів пісконосія здійснюється ходовим двигуном.

Агрегат УСП-50 в порівнянні з 4ПА має більш урівноважену конструкцію бункера, завантажуючого і робочого шнеків, системи управління шнеками і мішалкою і т.п. У нього підвищений темп відбору готової суміші із змішувача і поліпшене керування роботою окремих вузлів.