Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Напрямки вдосконалення конструкцій обладнання для проведення ГРП

|

|

Застосування гідравлічного розриву пласта до сьогоднішнього дня залишається актуальним способом інтенсифікації припливу пластових флюїдів. Тому необхідно проводити модернізацію, як окремих вузлів і механізмів, так і машин в цілому.

Для визначення основних напрямків модернізації технологічного обладнання для проведення гідравлічного розриву пласта, насамперед, необхідно проаналізувати проблематику функціонування окремих вузлів, а саме:

- необхідність застосування значної кількості окремих технологічних одиниць (рис. 2.5.4), котрі при з'єднанні являють собою технологічний комплекс для проведення ГРП. При цьому виникають труднощі із монтажем обладнання, введенням його в експлуатацію, синхронізацією його сумісної роботи;

- необхідність збільшення робочих показників - максимального робочого тиску, максимальної подачі технологічних рідин;

- зниження енергоємності функціонування агрегатів;

- підвищення надійності роботи обладнання;

- покращання швидкості взаємодії між вимірювальною, контролюючою та виконавчою апаратурою.

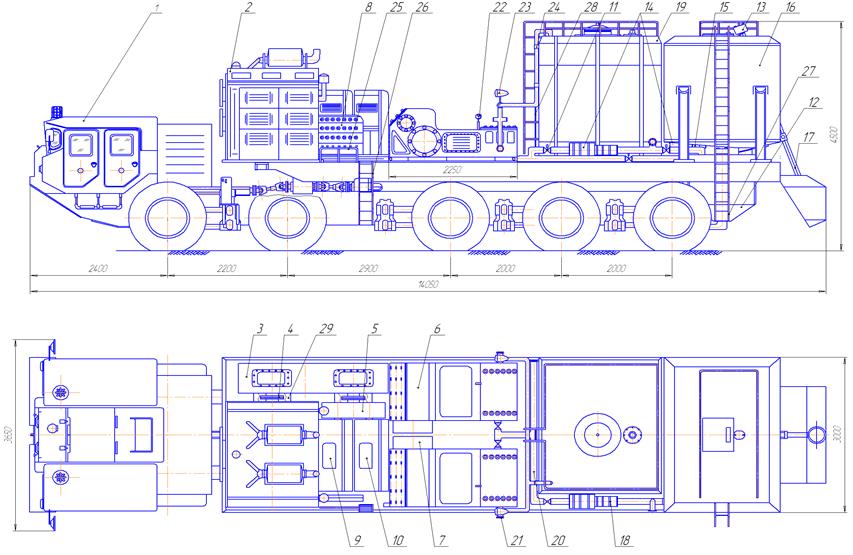

З метою вирішення проблеми великої кількості технологічного обладнання, яке розміщене на окремих шасі, створюються комбіновані технологічні комплекси для проведення ГРП (рис. 2.5.13) на базі шасі типу MAZ-543.

Рисунок 2.5.13 – Комбінований технологічний комплекс для проведення гідравлічного розриву пласта:

1 – автошасі MAZ-543; 2 – силовий агрегат типу Caterpillar; 3 – коробка відбору потужності; 4 – пружна муфта; 5 – роздаточна коробка; 6 – насос нагнітальний трьохплунжерний СИН31; 7, 13, 14 – гідромотори; 8 – пульт керування; 9 – маслостанція 1; 10 – маслостанція 2; 11 - регулюючий пристрій; 12 – піскозмішувач; 15 – вібратор; 16 – бункер; 17 – завантажувальний шнек; 18 – відцентровий насос; 19 – цистерна; 20 – маніфольд; 21 – напірний патрубок; 22 – манометр; 23 – ліхтар; 24 – байпас; 25 – огородження; 26, 27, 28 – драбини; 29 - кожух

Такі комплекси не вимагають використання значної кількості обладнання, котре розташоване на окремих автошасі і являють собою автономний технологічний комплекс, який вимагає використання лише незначної кількості додаткових вузлів і агрегатів.

З метою зниження енергоємності роботи обладнання необхідне застосування пар тертя із зниженим коефіцієнтом поверхневої взаємодії.

Надійність роботи технологічного обладнання і окремих вузлів можна підняти шляхом широкого впровадження нових матеріалів (кераміки, пластика та ін.), а також використання нових конструкцій вузлів та агрегатів.

На рисунку 2.5.14 наведено конструкцію модернізованого клапана нагнітального насосу, котра дозволяє підняти міжремонтний цикл даного типу вузлів на 20% за рахунок суттєвого зниження ударних навантажень тарілки клапана по сідлу.

Рисунок 2.5.14 - Конструкція амортизованого клапана нагнітального насосу:

1 - сідло клапана; 2 - таріль клапана; 3 - гумове кільце; 4 - пружина

Покращання швидкості взаємодії між вимірювальною, контролюючою та виконавчою апаратурою можна домогтися шляхом широкого впровадження комп’ютерної техніки для проведення оброблення сигналу, що надійшов із датчиків, та надсилання сигналів на виконавчі механізми.