Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы управления формирование сварного шва

|

|

Технологические приемы для борьбы с холодными трещинами

Борьба с холодными трещинами.

Холодные трещины обусловлены в основном закалочной структурой, растворённым водородом и напряжённым состоянием. Основные приемы:

1) уменьшить содержание водорода (зачистка кромок и т.д.);

2) прокалка электродов;

3) зачистка проволоки;

4) применение фтористо-кальциевых покрытий;

5) применение модификаторов для изменения структуры металла;

6) в околошовной зоне – снятие напряжений, т.е. термообработка или термомеханическая обработка;

- уменьшение степени закалки металла при сварке;

- снижение содержания водорода в металле шва и околошовной зоне;

- снижение содержания водорода в околошовной зоне при металле шва, не склонном к образованию трещин. Основным методом уменьшения возможности закаливаемости металла в сварном соединении, главным образом в околошовной зоне, является снижение скорости охлаждения после сварки, достигаемое практически либо увеличением погонной энергии при сварке, либо предварительным подогревом изделия.

Изменение, в частности увеличение погонной энергии при сварке, допустимо при конкретных способе и условиях сварки только в ограниченных пределах. Поэтому основным способом, радикально влияющим на изменение (уменьшение) скорости охлаждения металла при сварке, является предварительный подогрев свариваемого изделия. В этом случае согласно соответствующим уравнениям скорость охлаждения при любой схеме воздействия сварочного источника тепла (точечный, линейный) снижается в связи с уменьшением разности (Т- То). Степень необходимого предварительного подогрева зависит от состава свариваемой стали, в частности от степени ее закаливания, т.е. от эквивалентного углерода Сэ. Расчет эквивалентного углерода позволяет использовать значения Сд для установления необходимой температуры подогрева.

Методы управления формирование сварного шва

При дуговой сварке для управления размерами шва — глубиной проплавления, шириной валика, высотой усиления — настраивают силу тока, напряжение дуги и скорость сварки. Дополнительно при ручном ведении процесса с этой же целью используют манипуляции электродом. При увеличении тока пропорционально возрастает глубина проплавления, существенно увеличиваются доля участия электродного металла в шве и высота усиления. При увеличении напряжения растет ширина шва. От источника зависят также и некоторые качественные характеристики шва. При низких надежности зажигания и устойчивости процесса дуга горит с частыми и длительными перерывами, в результате образуется неровный шов с непроварами, перетяжками и включениями оксидов и шлака. Например, при сварке электродами с фтористо-кальциевым покрытием обрыв дуги длительностью более 0, 3 с уже приводит к образованию пор в шве. При устойчивом, но нестабильном процессе дефекты формы не столь значительны, но все же заметны. Они обнаруживаются при отклонении тока и напряжения длительностью более 1 с.

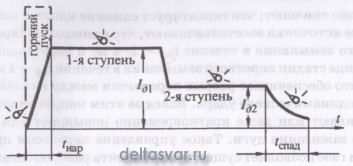

Программное управление отдельными стадиями процесса сварки (рис. 2.31) предполагает задание длительности нарастания тока tнар в начале и длительности спада tспад в конце сварки. Плавное нарастание тока в начале бывает полезно при механизированной сварке тонкого металла, чтобы предотвратить начальный прожог при медленном разгоне сварочного аппарата. Но иногда, наоборот, выполняют горячий пуск на повышенном токе для интенсификации плавления электродного и основного металла, чтобы получить полноценный шов с самого начала сварки. Плавное снижение тока в конце сварки используется особенно широко с целью постепенного заполнения кратера шва при механизированной сварке. Иногда в источнике заранее настраивают два (Iд1, Iд2) или более различных режимов, с тем чтобы в процессе сварки быстро перейти от одного из них к другому. Такая необходимость возникает при изготовлении изделий из заготовок разных толщин и сварке в различных пространственных положениях. Иногда циклограмму, т. е. график программного управления, наносят непосредственно на пульте источника, как это и показано на рис. 2.31, располагая регуляторы тока и времени вблизи от соответствующих участков циклограммы, что существенно облегчает настройку.

Рис. 2.31. Циклограмма процесса дуговой сварки

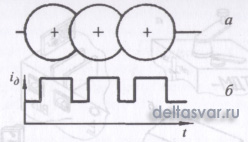

Сварка пульсирующей дугой рекомендуется для соединения деталей малой толщины при использовании покрытых и неплавящихся электродов. В отличие от импульсно-дуговой сварки с управляемым переносом, здесь импульсы имеют вид, позволяющий управлять формированием шва, например, на весу (рис. 2.32, б). За время импульса на изделии образуется круглая ванночка небольших размеров, металл которой в течение паузы успевает закристаллизоваться. Параметры импульса подбираются так, чтобы обеспечить полное проплавление без прожога изделия, а параметры паузы так, чтобы гарантировать перекрытие ванночек для получения сплошного шва (рис. 2.32, а).

Рис. 2.32. Формирование шва (а) и ток (б) при сварке пульсирующей дугой

Кроме сварки тонкого металла, пульсирующая дуга используется также при выполнении вертикальных и потолочных швов, где четкое дозирование энергии предотвращает стекание сварочной ванны.