Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет режимов резания

|

|

Режимы резания назначают по таблице или рассчитывают аналитически с учетом всех требований, предъявленных к обработке. Один переход рассчитывают аналитически, все остальные по таблице. Поскольку обработке подлежит сталь 40 ГОСТ 1050-88 режимы резания следующие:

1. Определяем режим резания и машинное время на точение торца

D = 46мм;

подача s = 0.5 мм/ об.

2.Определяем скорость резания:

м/мин

м/мин

Сv = 170 xv = 0, 18 уv = 0, 20 K = 0, 79

2. Коэффициент Cv = 170 и показателей степеней при глубине резания 1 мм и подаче 0, 5 мм/обор. Берем таблицу 9. Поправочный коэффициент на точение торца обрабатываемого материала K = 0, 79 по таблице 10.

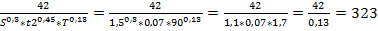

1.Скорость резания при обтачивании торца отогнутым резцом определяется по формуле из выражения:

м/мин

м/мин

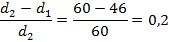

Поправочный коэффициент на скорость резания при торцевом обтачивании определяется следующим образом:

диаметров поправочный коэффициент на скорость резания при прямом резании правым отогнутым резцом I = (см. по таблице 21)

диаметров поправочный коэффициент на скорость резания при прямом резании правым отогнутым резцом I = (см. по таблице 21)

Определяем число оборотов обрабатываемой детали:

об/мин

об/мин

об/мин

об/мин

Расчетная длина:  мм

мм

Определяем машинное время:

мин

мин

2. Определяем режим резания и машинное время на получистовое растачивание отверстия.

Выбираем подачу по табл.18. При чистоте поверхностиS=0, 5 мм/об

Определяем скорость резания:

V=

Скорость резания при растачивании отверстия проходным расточным резцом определяем из выражения:

Vраст.=Vоб.*Kраст.=110*1, 25=137, 5

Vn.ст.=100мм/мин

Число оборотов обрабатываемой детали определяем из выражения:

n=

nп.ст.=720 об/мин

Расчётная длина равна:

L=l+  +1+1=102мм

+1+1=102мм

=1мм – врезание резца

=1мм – врезание резца

=1мм – выход резца из обрабатываемого отверстия

=1мм – выход резца из обрабатываемого отверстия

Определяем машинное время по формуле:

tx=

3.Определяем режим резания для продольного точения поверхности:

t=

S=2мм (Nст=10квт)

Скорость резания определяем по формуле:

V=

V=  =

=

Vnст=50м/мин

Усилие резания определяем по формуле:

Pz=125*t*  =1, 25*2*

=1, 25*2*  *0, 7=125*2*1, 8*0, 7=315H

*0, 7=125*2*1, 8*0, 7=315H

Определяем мощность, необходимую на резание:

Nэ=  =

=  =2, 57 кВт

=2, 57 кВт

Определяем машинное время:

tm=

tm=  =0, 10мин

=0, 10мин

tm=  =

=  =0, 01мин

=0, 01мин

Определяем подачу для сверления отверстия по формуле:

S=Cs*

Значение коэф. Cs=0, 058

Определяем скорость резания:

V=  =

=

V=20м/мин

K=0, 85 – поправочный коэф. на скорость резания

T=1, 5D=1, 5*6=9 мин.

Значение коэф. Cv=12, 2 и показателей степеней при диаметре сверла Zv=0, 25, стойкости m=0, 125и подаче цv=0, 4

Определяем число оборотов сверла:

N=

n=400 об/мин

Принимаем ближайшее число оборотов, имеющейся на станке, по паспорту n=248 об/мин и подачу S=0, 354 об/мин.

Фактическая скорость резания равна:

V=  .

.

Определяем крутящий момент сверления:

M=Cм*

K=1, 06 – поправочный коэф. на крутящий момент в зависимости от твёрдости чугуна.

Значение коэф. Cм смотреть в табл.38=33, 8

Полученный крутящий момент сверления M=254, 25 кгм=0, 89 кгм (по паспорту станка).

Определяем мощность, необходимую на резание:

Nэ=

Nст=

Определяем машинное время на сверление отверстия:

tм=

tм=  =

=

tм=

4.Определим число черновых проходов:

Принимая для черновых проходов поперечную подачу.

t1=0, 3 мм

i=  =6

=6

Здесь 2, 084 - величина нарезки; 0, 9*2, 084 – величина припуска, снимается за черновые проходы. Для чистовых проходов поперечная подача рекомендуется t2=0, 07 мм

i=

Определяем скорость резания для черновых и чистовых проходов:

Для черновых:

V=

Для чистовых:

V=

Определяем машинное время:

tм=

tm=