Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Проектирование и расчет измерительного инструмента.

|

|

Измерительным инструментом в условиях серийного производства чаще всего является автоматический измерительный инструмент. Но иногда приходиться контролировать и в ручную, поскольку точность нужно отслеживать и в процессе обработки. Для этих целей, при изготовлении валов применяют калибры – скобы. Требуется построить схему расположения полей допусков рабочих калибров для вала, рассчитать исполнительные размеры калибров, вычертить калибровку к калибровку и понести на них исполнительные размеры и маркировки.

По ГОСТ 25347-82 находим показатели отклонений в таблице ЕСДП.

Ø 50h6

ES = 0

EL = -0, 025

=0, 004 мм,

=0, 004 мм,  =0, 0035 мм, Y=0, 003мм,

=0, 0035 мм, Y=0, 003мм,  =0.003мм,

=0.003мм,  =0.0015мм

=0.0015мм

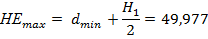

Определяем наибольший предельный размер проходного калибра-скобы:

= 49, 9985

= 49, 9985

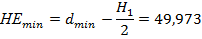

Определяем наименьший предельный размер проходного калибра-скобы:

Определяем наибольший предельный размер изношенного калибра-скобы:

Определяем наибольший предельный размер непроходного калибра-скобы:

Определяем наименьший предельный размер непроходного калибра-скобы:

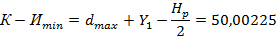

Определяем наибольший проходной размер контрольного калибра-скобы:

Определяем наибольший предельный размер изношенного контрольного калибра-скобы:

Определяем наименьший предельный размер изношенного контрольного калибра-скобы:

Определяем наибольший предельный размер непроходного контрольного калибра-скобы:

Определяем наименьший предельный размер непроходного контрольного калибра-скобы:

Определяем контрольные размеры непроходного, проходного и изношенного калибров.

К-ПР=(49, 99725±0, 0175) мм

К-НЕ=(49, 97575±0, 0175) мм

К-И=(50, 00375±0, 0175) мм

| Рис. 20. План механического участка по обработке изделия «Клапан» |

Планировка производственного участка

Механические цехи машиностроительных заводов, как правило, размещают в блоке с другими основными и вспомогательными цехами завода. В отдельных случаях, особенно при проектировании заводов, их можно размещать в отдельно стоящих зданиях.

Механические цехи могут быть размещены в одноэтажных (преимущественно) и многоэтажных зданиях.

Размеры производственных помещений в плане и по высоте определяют в основном в зависимости от количества, габаритных размеров и планировки производственного оборудования, рабочих мест, производственных и обслуживающих служб цеха, габаритных размеров обрабатываемых деталей и узлов, средств внутри – и межцехового транспорта, организации производства и т.д.

Станки механического цеха могут быть расположены следующими способами: по групповому признаку; в порядке последовательности

технологических операций групп однородных деталей или однородной детали. Первый способ применяют только для экспериментальных цехов, где заранее неизвестен характер обрабатываемых деталей.

При планировке оборудования необходимо руководствоваться следующими условиями: параллельное расположение станков технологических линий обработки разных деталей; получение одинаковой длины обработки разных деталей; получение короткой технологической линии обработки (примерно 50 … 60 м); обеспечение прямоточности движения деталей и узлов в процессе обработки, без образования петель, встречных, перекрещивающихся и возвратных движений; удобство обслуживания одним рабочим несколько станков (многостаночное обслуживание)

При расстановке оборудования в цехе следует руководствоваться регламентированным нормами расстояний (разрывов) между взаимными расположением станков, смежных строительных элементов зданий, транспортных средств, проходов, проездов и рабочих мест. Размеры расстояний (разрывов) и ширина проходов и проездов в цехе должны обеспечивать удобство выполнения работ на станках, безвредные и безопасные условия труда, соответствие интенсивности потоков людей и грузов размерам транспортных средств

Окончательно значение удельной площади устанавливают после выполнения планировочного решения производственного участка, когда будет расставлено все технологическое и вспомогательное оборудование на нем с учетом его обслуживания

Заключение.

В результате проектирования технологического процесса изготовления изделия «Клапан» был проанализирован чертеж детали, определяем тип производства при годовой программе выпуска 2500 штук в год

Поскольку изделие можно считать технологичным и достаточно простым в изготовлении для его производства выбрано соответственное оборудование технологическая оснастка

Программа выпуска указывает на то, что предпочтение стоило отдать станкам с ЧПУ, поскольку разряд рабочих не велик и трудозатраты меньше

По мимо оборудовании в проекте представлено технологическая оснастка, приведены оптимальные режимы обработки

Поскольку изделие достаточно точное (6квалитет), а шероховатость поверхности составляет  , то в условиях серийного производства следует использовать предельные калибры или средства автоматизированного контроля, в проекте предусмотрено проектирование гладкой калибра-скобы

, то в условиях серийного производства следует использовать предельные калибры или средства автоматизированного контроля, в проекте предусмотрено проектирование гладкой калибра-скобы

Важную роль при обработке заготовки уделяют безопасности выполняемых работ. С этой целью в проекте предусмотрены расчеты усилия зажимов заготовки в приспособление и сил действующих на заготовку и инструмент в процессе резания

Время изготовления изделия зависит не только от характеристик оборудования и оснастки, но и от вида заготовки, которая спроектирована согласно современным требованиям технологического процесса и составляет 26 минут.

При разработке технологического процесса исключена шлифовальная операция, поскольку заменена токарной чистовой операцией с применением резца с механическим креплением WIPER пластина, которая позволяет получить деталь требуемой точности и шероховатости.

В проекте предложен план участка по выпуску изделия «Клапан» и рассчитан годовой экономический эффект который составляет 1567500 руб.

Литература.

- С.А. Вологжанина, Ю.В. Солнцев. Материаловедение, Москва: Академия, 2009 – 589с.

- Л.И. Вереина. Справочник токаря. Москва: Академия, 2009 – 347с

- Б.И. Черпаков. Технологическая оснастка. Москва: Академия, 2003 – 278 с.

- В.В.Данилевский. Технология машиностроения. Москва: Высшая школа, 1988 – 692с.

- В.И. Данилевский. Практикум по технологии машиностроения. Москва: Академия, 2002 – 267с.

- Г.М. Ганевский, И.И. Гольдин. Допуски, посадки и технологические измерения в машиностроении. Москва: ПрофОбрИздат, 2001-288с.

- Г.А. Алексеев, В.А. Аршинов, Е.А. Смольников. Расчет и конструирование режущего инструмента. Москва: Государственно научно-техническое издательство машиностроительной литературы, 1951-602с.

- Н.И. Макиенко. Слесарное дело с основами материаловедения. Москва: Высшая школа, 1976-423с.

- Т.В. Толченов. Техническое нормирование станочных и слесарно-сборочных работ. Ленинград: Высшая школа, 1956-399с.

- А.П. Ганенко, М.И. Лапсарь. Оформление текстовых и графических материалов. Москва: Академия, 2006-336с.

- В.Ю. Новиков. Технология машиностроения. Москва: Академия, 2011-384с.

- Л.И. Вереина. Справочник станочника. Москва: Академия, 2006-560с.

- В.Ю. Шишмарев. Машиностроительное производство. Москва: Академия, 2006-352с.

- Л.И. Вереина. Устройство металлорежущих станков. Москва: Академия, 2010-432с.

- В.В. Клепиков, А.Н. Бодров. Основы проектирования технологической оснастки. Москва: Школьная книга, 2008-592с.

- К.Х. Тхор, В.И. Денежный. Токарная обработка. Москва: Высшая школа, 1990-304с.

- С.К. Боголюбов, А.В. Воинов. Черчение. Москва: Машиностроение, 1984-304с.

- В.Н. Фрещенко, Р.Х. Махмутов. Токарная обработка. Москва: Высшая школа, 1990-303с.

- В.И. Анурьев. Справочник конструктора в машиностроении. Москва: Машиностроение, 1981-597с.

- В.В. Лоскутов. Шлифование металлов. Москва: Машиностроение, 1985-256с.

- М.А. Босинзон. Современные системы ЧПУ и их эксплуатация. Москва: Академия, 2008-192с.

- Металлообрабатывающие оборудования. Санкт-Петербург: Балтийская промышленная компания, 2012-158с.

Карта наладок

005 Заготовочная операция

010 Токарная операция

015 Токарная операция

020 Токарная операция

025 Контрольная операция