Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Процесс коксообразования в коксовых печах

|

|

Процесс коксования угольной загрузки шихты проходит через несколько стадий, определяемых температурой нагрева. При повышении в загрузке температуры до 100 — 110 °С из углей выделяется влага, при температурах 350 — 390 °С сухой уголь начинает разлагаться с образованием жидкой и газообразной фаз — переходит в " пластическое состояние". При дальнейшем нагревании " пластическая масса" затвердевает при температурах 400 — 500°С с образованием " полукокса". Дальнейший подъем температуры приводит к выделению летучих веществ из полукокса, его усадке, трещинообразованию образованию твердого оплавленного, разбитого трещинами материала — кокса Процесс коксообразования заканчивается при температуре 1000 — 1050 °С.

В камере коксовых печей основное значение имеет распределение тепла в загрузке, поскольку от способа и условий подвода тепла зависит хо? термохимических превращений и образование конечных продуктов Температура греющих стен современных коксовых камер составляет обычно '

днем 1100—1150 оС. После загрузки холодной угольной шихты температура стенки падает до 750 — 800 °С, но затем в течение 2 ч вновь повышается до 850 оС.

Процесс коксования слоев загрузки, расположенных у греющих стен, потекает с высокой скоростью, и эта часть быстро переходит в пластическое состояние. Ддя yглей и пластической массы характерна низкая теплопроводность. Поэтому прогрев слоев загрузки, удаленных от стен камеры коксования, протекает относительно медленно. Полукокс обладает гораздо большей теплопроводностью, которая возрастает по мере его перехода в кокс.

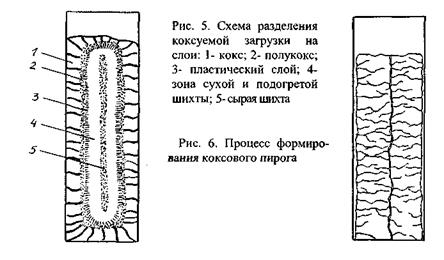

Через 4 — 5 ч после начала коксования, загрузка в камере представляет собой несколько слоев, каждый из которых соответствует определенной стадии процесса коксования (рис. 5). По мере нагревания загрузки пластический слой формируется во все более удаленных от стен зонах, а в слоях, расположенных ближе к стенкам, идут превращения, соответствующие стадиям формирования полукокса и кокса. Внешнее же проявление процесса слоевого коксования в отношении образования пластического слоя заключается как бы в движении этого слоя от греющих стен камеры к центру загрузки. В процессе коксования происходит усадка загрузки в вертикальном и поперечном направлениях.

Вертикальная усадка зависит от свойств шихты, выхода летучих веществ, влажности, степени измельчения и составляет 5 — 15 %.

Вследствие давления, развиваемого выделяющимися при разложении угольного вещества газами, в пластическом слое и в загрузке, " давления распирания", коксуемая загрузка в течение первых 10 — 11ч коксования прижата к стенке камеры. Затем происходит поперечная усадка, т. е. отход боковой поверхности коксового пирога от стенки камеры, с образованием к концу коксования зазора 4-10 мм.

Процессы усадки коксующейся загрузки приводят к образованию трещин. Продольные (вдоль куска, т. е. в направлении от греющей стенки к осевой плоскости камеры) трещины возникают в результате напряжений, образующихся из-за значительной разницы в скорости усадки соседствующих слоев полукокса и кокса, вследствие разницы температур по ширине коксуемой загрузки.

Развивающиеся трещины разделяют массив полукокса — кокса на куски. Этот процесс завершается обычно за 2 — 3 часа до конца коксования (рис. 6). Кроме продольных, в кусках возникают поперечные трещины, которые являются вторичными. Щелевое пространство между кусками, образующееся при их отходе друг от друга вследствие продолжающейся усадки, интенсивно прогревается лучеиспусканием от стен камеры. Боковая поверхность кусков, прилегающих к щели, нагревается больше, чем внутренняя поверхность в том же сечении. Это вызывает разницу в скорости усадки поперек кусков, возникновение напряжений и трещин. При выдаче готового коксового " пирога" из камеры штангой коксовыталкивателя и падении в коксотушильный вагон " пирог" Разрушается на куски.

Парогазовые продукты разложения угольного вещества двигаются из угольной загрузки в двух направлениях: от пластического слоя к стенке коксовой камеры на " горячую" сторону и внутрь угольной загрузки к центру камеры на «холодную» сторону. Такое распределение газовых потоков обусловлено высокой плотностью- сопротивлением пластического слоя. Расчеты показывают, что, в общем, на горячую сторону выделяется более 70% всех парогазовых продуктов которые, проходя через трещины в полукоксе, двигаются вдоль греющих стен и через подсводовое пространство камеры коксования уходят в газоотводящий люк.

Парогазовые продукты, идущие на " холодную строну", проходят через загрузку в верхнюю зону и, пройдя через загрузку, также поступают в подсводовое пространство. Во время прохождения через трещины в полукоксе — коксе, а также вдоль стен камеры и в подсводовом пространстве парогазовые продукты подвергаются интенсивному пиролизу (разложению под влиянием высоких температур).

Чем выше температура коксования, чем больше время пребывания парогазовых продуктов в подсводовом пространстве, тем интенсивнее пиролиз, то есть меньше выход смолы и она тяжелее. Больше отложений графита на своде камеры. В сыром бензоле меньше ценного компонента толуола, а в смоле меньше фенолов.

Время пребывания парогазовых продуктов в подсводовом пространстве зависит от его объема, то есть от полноты загрузки камер коксования.

Если камера недогружена, объем подсводового пространства большой, верх загрузки перегрет и в результате интенсивного пиролиза выход и качество химических продуктов ухудшается.