Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Структура и технологическая схема коксохимического производства

|

|

Коксохимические предприятия по организационной структуре существуют как отдельные коксохимические и коксогазовые заводы, а также входят как коксохимическое производство в состав металлургических заводов и комбинатов.

В их составе имеются основные (технологические), вспомогательные цехи (подразделения) и заводоуправление; технологические участки и отделения могут существовать как самостоятельные подразделения, так и могут входить в состав цехов. Организационное оформление процессов и оборудования, в котором эти процессы проводятся, в цехах, участках и отделениях зависит от сырья, технологической схемы и объемов производства и может меняться как по объединению технологических и вспомогательных подразделений, так и по разделению однотипных цехов.

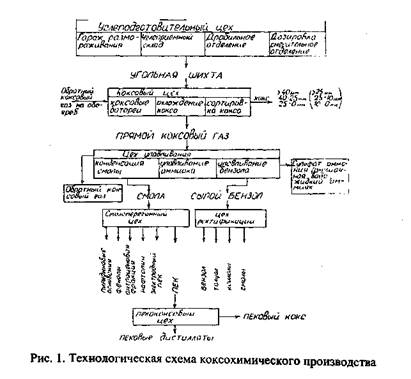

К основным цехам на большинстве коксохимических предприятий относятся: углеподготовительный, углеобогатительный (углеобогатительная фабрика), коксовый, улавливания химических продуктов коксования (цех улавливания), очистки коксового газа от сероводорода (цех сероочистки), переработки сырого бензола (цех ректификации), смолоперерабатывающий, пекококсовый. На некоторых предприятиях имеются основные цехи по глубокой переработке углей и продуктов коксования, термоантрацитовый, фталевого ангидрида, роданистых соединений, пиридиновых оснований и др.

Технологическая схема производства во многом зависит от качества исходного сырья. Поскольку угли разных бассейнов разнятся по качеству, то и схемы коксохимического производства могут отличаться наличием или отсутствием тех или иных переделов. Так, например, угли Донецкого бассейна характеризуются повышенным содержанием серы. Поэтому в технологической схеме коксохимпроизводства, работающего на донецких углях, обязательно предусмотрена очистка коксового газа от сероводорода и выработка из него товарных продуктов.

Одна из возможных технологических схем коксохимического производства представлена на рис. 1.

Технология производства кокса заключается в нагреве коксующихся углей без доступа воздуха в специальных печах до температуры порядка 1050 °С, с последующим охлаждением кокса до 180 — 200 °С и его сортировкой на классы по крупности.

Технология извлечения и переработки химических продуктов коксования заключается в охлаждении летучих парогазовых продуктов, выходящих из камеры коксования с температурой от 700 — 800, до 30 — 40 °С, конденсации и улавливания из прямого коксового газа ценных компонентов.

При коксовании углей для производства металлургического кокса из одной тонны исходной угольной шихты получается 750 — 790 кг кокса, 30 — 40 кг каменноугольной смолы, 9 — 11 кг сырого бензола, 2, 5 — 4, 5 кг аммиака, 1, 5 — 2 кг сероводорода, до 350 м3 газа.

Кокс используется и в химической промышленности для производства желтого фосфора и карбида кальция, который является промежуточным продуктом в процессе производства синтетического каучука.

Каменноугольная смола в препарированном виде (обезвоженная) используется для производства изоляционных материалов, толя, рубероида. Основное количество смолы подвергается переработке, которая заключается в нагреве смолы до 350-360 °С и последующим разделением на фракции (части). Из этих фракций извлекаются содержащиеся в смоле нафталин, антрацен, фенолы, пиридиновые основания. Эти продукты, в свою очередь, являются исходным сырьем для получения пластмасс, синтетических волокон, красителей, лекарственных препаратов, лаков, ядохимикатов.

При переработке смолы получается 60 — 65 % остатка — каменноугольного пека. Пек используется для производства токоподводящих устройств электродов и анодов, необходимых в процессах получения качественных сталей и цветных металлов. Основное количество пека снова подвергается коксованию для получения пекового кокса. Характерная особенность пекового кокса - очень малая зольность 0, 25 — 0, 3 %. Пековый • кокс используется для изготовления электродов и анодов.

Сырой бензол — сырье для производства чистых бензола, толуола, ксилолов, а также смол для производства лаков и пластмасс.

|

Аммиак, улавливаемый из коксового газа, производится на коксохимических производствах в виде сульфата аммония, в виде аммиачной воды и в виде жидкого безводного аммиака. Улавливание аммиака с получением этих продуктов в настоящее время зависит от конъюнктурных обстоятельств. Но улавливать его необходимо, так как он вызывает коррозию аппаратуры. На Московском коксогазовом и Кемеровском коксохимическом заводах работают установки по улавливанию и сжиганию аммиака, выполненные по разработкам ВУХИНа.

Сероводород коксового газа является сырьем для получения элементной серы, которая используется для борьбы с вредителями сельского хозяйства, и серной кислоты, которую могут применять для получения сульфата аммония на коксохимическом заводе или использовать в других отраслях народного хозяйства. Из роданистых солей, получаемых при очистке газа от сероводорода, производят дефолианты. Отходы угля после обогащения используют для мелиорации супесчаных почв, из них извлекают бокситы, производят стройматериалы.

Очищенный коксовый газ обычно применяют для отопления самих коксовых печей или для нагревательных печей металлургического передела на металлургических комбинатах. Коксовый газ может использоваться в быту, а также как химическое сырье.

Некоторые продукты, такие как пиридин, пиколин, лутидин, антрацен, фенантрен народному хозяйству дает только коксохимическая промышленность.