Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технические характеристики траверс

|

|

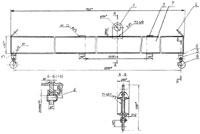

| Траверса ТПЕ-24 разборнаяпредназначена для перемещения металлических ёмкостей, длинной до 23 м.п. и массой до 24 т. | ||

|

| г/п 24000 кг. габаритные размеры: длина - 20350 мм ширина - 500 мм высота - 400 мм. |

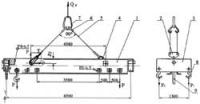

| Траверса простраственная разборная ТРР-13предназначена для подъёма катера | |

| г/п до 13000 кг. габаритные размеры: длина - 4000 мм ширина - 4500 мм масса 500 кг. |

| Траверса ТМК-1-02предназначена для монтажа ж/б колонн с консолями | |

| г/п до 6 т. |

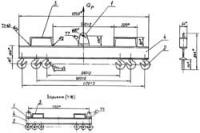

| Траверса ТН-48предназначена для погрузки-разгрузки металлоконструкции, имеющих разную длину. | ||

|

| г/п 48000 кг габаритные размеры: длина - 5000 мм ширина- 976 мм высота - 500 мм |

| Траверса ТМСК-5предназначена для монтажа сантехкабин в панельном домостроении | |||

| г/п 5, 0 т габаритные размеры: длина - 3430 мм ширина- 2200 мм высота - 1000 мм масса - 680 кг | ||

| Траверса ТМК-6предназначена для монтажа ж/б колонн сечением 400х400 и 500х500 мм. | |||

|

| г/п 4, 0 т габаритные размеры: длина - 1130 мм ширина - 385 мм высота - 116 мм масса - 64 кг | |

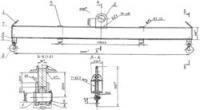

| Траверса ТБУ-10предназначена для монтажа сборного железобетона. | |

| г/п 10, 0 т габаритные размеры: длина - 2800 мм ширина - 160 мм высота - 140 мм масса - 90 кг |

| Траверса ТУ-10.00 | |

| г/п макс 10000 кг габаритные размеры: длина - 7024 мм ширина - 266 мм высота - 1090 мм масса - 750 кг |

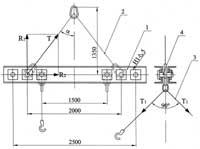

| Траверса балансирная ТМК-16.000 | |

| г/п макс 16000 кг габаритные размеры: длина - 6590 мм ширина - 1480 мм высота - 2895 мм масса - 700 кг |

| Траверса ТД-2.00предназначена для транспортирования автомобильных двигателей | |

| г/п макс 2000 кг габаритные размеры: длина - 1250 мм масса - 30 кг |

| Траверса универсальная ТУ-8.00 | |

| г/п 8000 кг габаритные размеры: длина - 4024 мм ширина - 236 мм высота - 960 мм масса - 305 кг |

Захваты грузоподъемные. С целью облегчения производства работ по строповке (расстроповке) грузов гибкие стропы оснащают специальными звеньями - захватами, принципы действия, конструкции и размеры которых различны и зависят от типов перемещаемых грузов.

Применение таких захватов наиболее эффективно в условиях массового производства, где необходимо перемещать однотипные грузы.

При изготовлении захватов используются высококачественные низколегированные и легированные стали, что позволяет уменьшить металлоемкость, вес и габаритные размеры захватов, не нарушая грузовых и эксплуатационных характеристик. Использование современной плазменной резки с программным управлением дает возможность вырезать из металла изделия толщиной до 150 мм любой конфигуральной сложности, без последующей механической обработки участков резки.

Совершенствование современных захватов идёт как по линии разработки новых конструкций автоматических захватов, так и по линии создания специализированных захватов для определённых грузов, например для рулонов листовой стали, пакетов листового материала, контейнеров, брёвен и т. п.

Для захвата сортового проката, а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы, применяют специальные виды захватов. Указанные захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами, клещами и в значительной мере универсальны.

Рис.38. Захват.

Применение таких захватов наиболее эффективно в условиях массового производства, где необходимо перемещать однотипные грузы.

При изготовлении захватов используются высококачественные низколегированные и легированные стали, что позволяет уменьшить металлоемкость, вес и габаритные размеры захватов, не нарушая грузовых и эксплуатационных характеристик. Использование современной плазменной резки с программным управлением дает возможность вырезать из металла изделия толщиной до 150 мм любой конфигуральной сложности, без последующей механической обработки участков резки.

Совершенствование современных захватов идёт как по линии разработки новых конструкций автоматических захватов, так и по линии создания специализированных захватов для определённых грузов, например для рулонов листовой стали, пакетов листового материала, контейнеров, брёвен и т. п.

Для захвата сортового проката, а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы, применяют специальные виды захватов. Указанные захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами, клещами и в значительной мере универсальны. Специальные захваты проектируют и изготовляют непосредственно на каждом предприятии с учетом предъявляемых требований, поэтому они - не инвентарные.

Обычно захваты подразделяются на:

● захваты клещевого типа;

Рис.39. Захват клещевого типа.

Клещевые захваты выполняются как рычажные системы в виде ножниц, рычаги которых имеют свободные концы, захватывающие груз или элемент груза.

● захваты эксцентрикового типа;

Рис.40. Захват эксцентрикового типа.

Эксцентриковые захваты – это универсальные устройства, закрепление поднимаемого груза в которых осуществляется между одним или двумя эксцентриками, в основном применяются для захвата и перемещении плоских грузов, как в горизонтальном, так и вертикальном положении.

● захваты зажимного типа;

Рис.41. Захват зажимного типа.

Захваты зажимного типа удерживают груз за счет его зажима в рабочих органах захвата.

● захваты вилочного типа

Рис.42. захват вилочного типа.

Рабочие органы захватов вилочных захватов располагаются непосредственно под грузом или проходят в монтажные петли, отверстия груза или поддона, на котором он расположен.

● захваты коромыслового типа;

Рис.43. Захват коромыслового типа.

Коромысловые захваты удерживают груз с помощью несущего элемента-коромысла, воспринимающего массу груза. Коромысловые захваты применяют для подъема грузов, имеющих сквозные отверстия, под которые можно разместить несущее коромысло захвата.

● захваты клинового типа;

Рис.44.Захват клинового типа.

Клиновые захваты удерживают груз за счет заклинивания рабочего органа захвата в отверстии груза.

● захваты штыревого типа;

Рис.45. Захват штыревого типа.

У штыревых захватов закрепление поднимаемого груза выполняется с помощью штыря (пальца), который закрепляется в отверстиях груза.

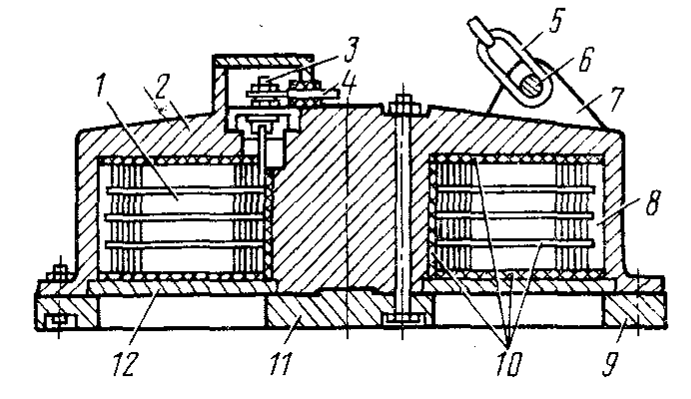

● магнитные захваты;

Рис.46. Магнитный захват.

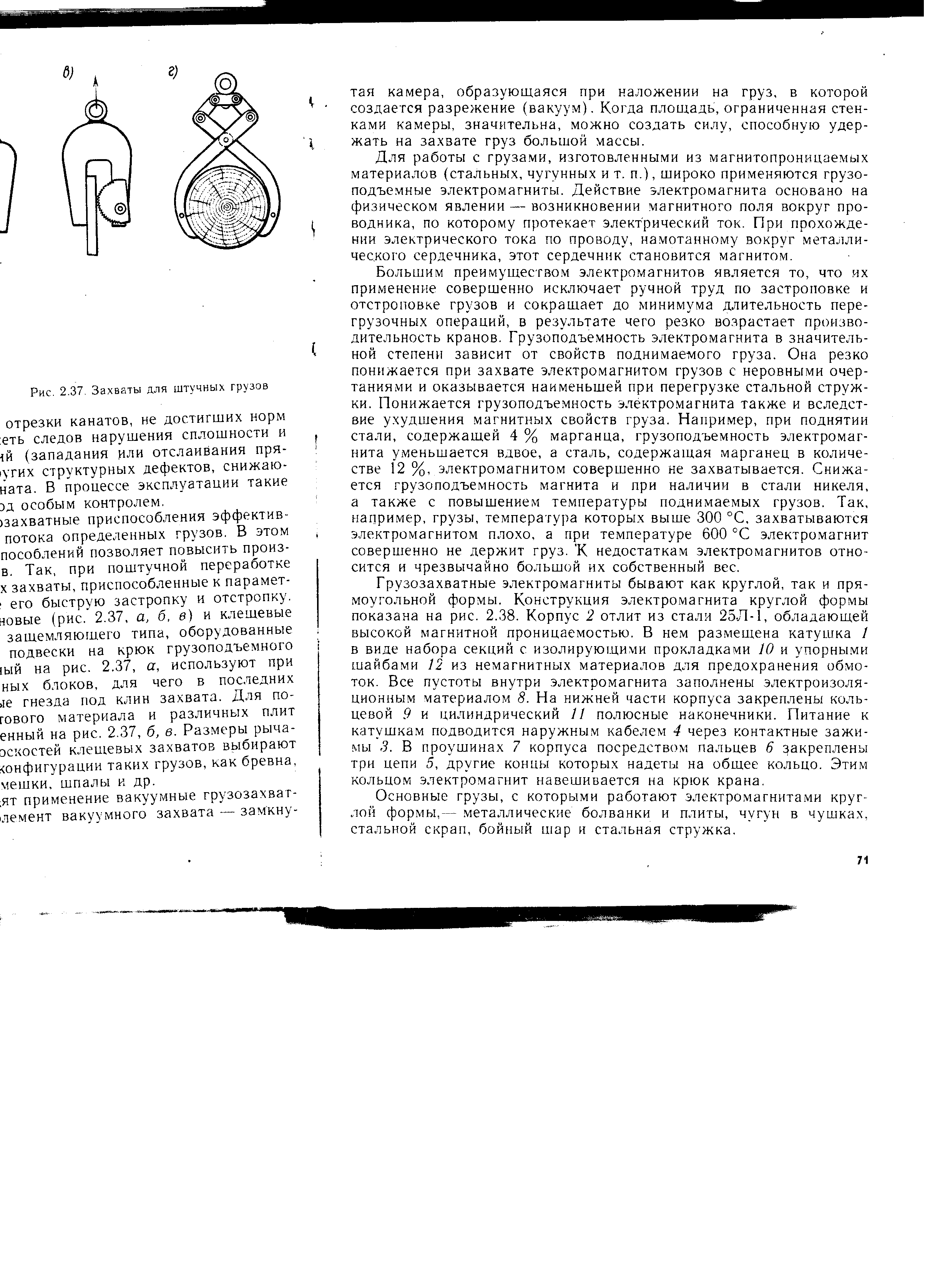

Рис.47. Электромагнит круглой формы типа М.

Магнитные захваты предназначены для удержания, подъема и перемещения ферромагнитных грузов различной формы (лист, кругляк, блоки и т. д.). Захват и удержание груза осуществляется посредством использования мощных неодимовых магнитов, срок службы которых составляет более 15 лет. Универсальность и удобство в эксплуатации, отсутствие необходимости использования строп.

Для захвата груза необходимо рабочую поверхность магнита привести в соприкосновение с поверхностью груза и включить магнитное поле. Включение магнитного поля осуществляется поворотом ручки. Отключение магнитного поля происходит при возвращении ручки в исходное положение.

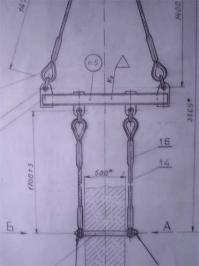

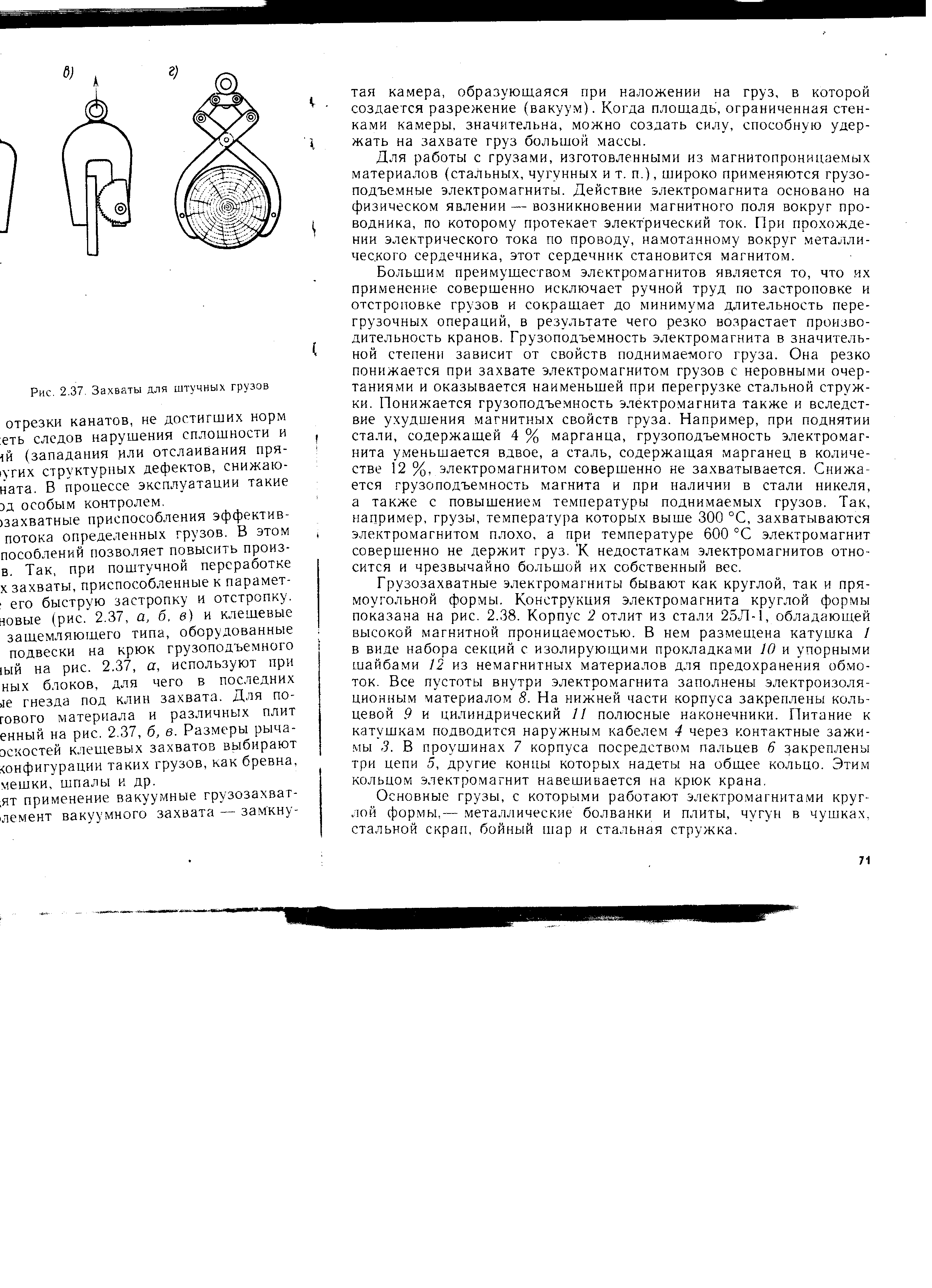

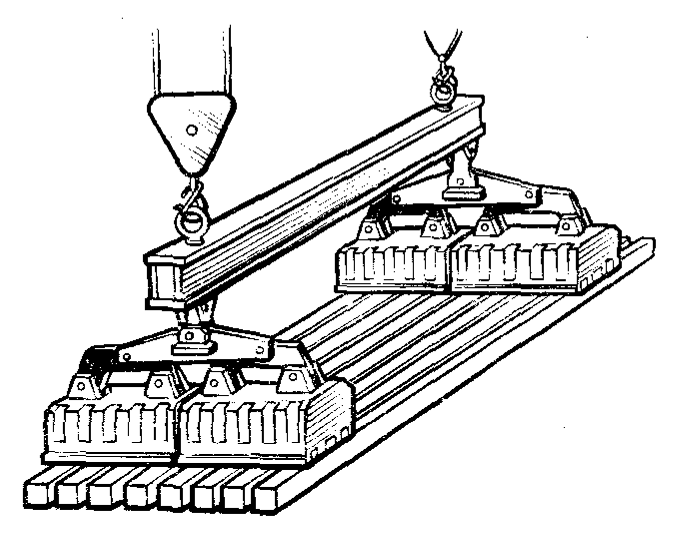

Рис.48. Использование прямоугольных электромагнитов

в сочетании с траверсой.

| Захват фрикционный, самозатягивающийся клещевого типа ЗКЧ-3предназначен для перемещения поковок из металла, имеющих редкие габаритные размеры(в положении прижима губок №1-500-700мм; губок №2-300-500 мм) | ||

|

| г/п 3000 кг габаритные размеры: длина - 950 мм ширина - 150 мм высота - 950 мм масса - 320 кг |

| Полуавтоматический захват ЗКС1375предназначен для выгрузки из специализированного автотранспорта пакетов силикатного кирпича и установки их на рабочее место каменщика. | ||

|

| г/п 1375 кг габаритные размеры: длина - 2080 мм ирина - 980 мм масса - 260 кг |

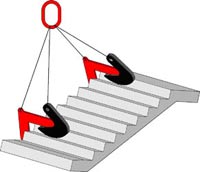

| Захват для лестничного марша ЗЛМ-1предназначен для монтажа лестничных маршей серии 1.151.1-6 марка 27.11.14-4 (В-1050 мм); 27.12.14-4 (В-1200 мм). | ||

|

| г/п 1600 кг габаритные размеры: длина - 1526 мм ширина - 950 мм высота - 600 мм масса - 131 кг |

| Захват ЗЛМ-2предназначен для транспортирования лестничных маршей с площадками. | ||

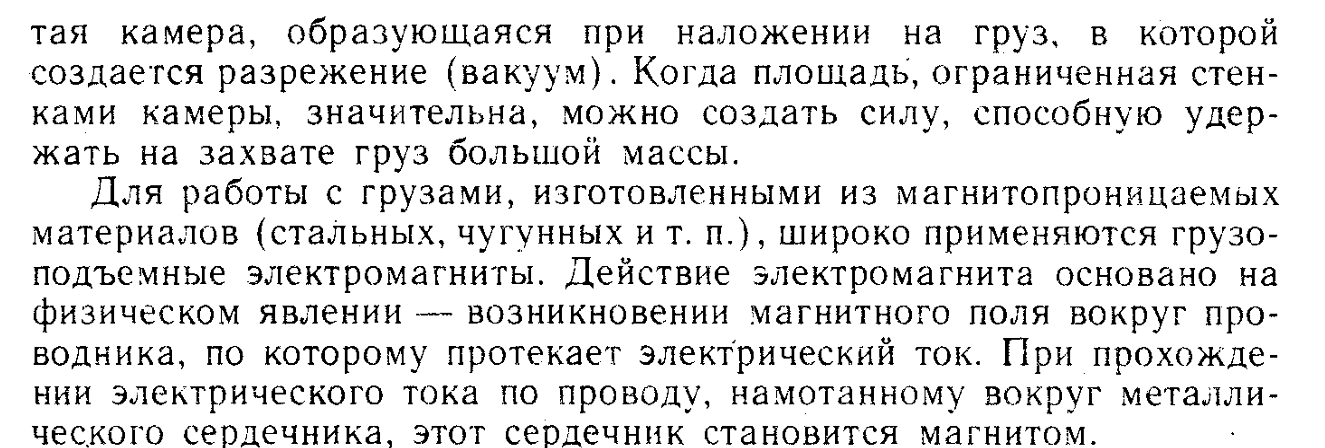

Конструктивная схема захвата

Конструктивная схема захвата

|

| Максимальная грузоподъемность - 2500 кгс. Захват состоит из двух вилок и разнодлинного стропа 4СК РД-10-33-93. |

| Захват для вертикального подъема бочек 3Б-0, 5(со скобой 1т) широко применяются. При перемещении бочек любых размеров. Удобство, легкость и простота в эксплуатации делает этот захват незаменимым на любом предприятии. | |

| модель - ЗБ-02; ЗБ-0, 5 грузоподъемность, т - 0, 2; 0, 5 вес изделия кг, - 15; |

| Вилочный захват ВЗ-1300предназначен для разгрузки грузов на поддоне с автотранспорта и ж/д полувагонов. | ||

|

| г/п 1300 кг габаритные размеры: длина - 820 мм ширина - 1200 мм высота - 1935 мм масса - 162 кг |

| Бадья для бетона (туфелька) БР-1; БР-1, 5; БР-1, 8предназначена для бетона, раствора из автосамосвала и подачи его краном к месту производства работ. | ||||||||||||||||||

|

| Технические характеристики: объем - 1 кубометр/1, 5 кубометра/1, 8 кубометра г/п - 2, 5т/3, 5т/4, 5 т

|

| Захват ЗККпредназначен для подъема кабельных барабанов в горизонтальном положении с помощью грузоподъемных механизмов | ||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||

| Поддон универсальный ПУ-4предназначен для подъема пачек кирпичей в деревянной таре и мелкоштучного железобетона. | ||||||||||||||||||||||||||

|

| г/п 4т. габаритные размеры - 2076х1386х1200 мм масса - 230 кг. | ||||||||||||||||||||||||

| Захват 3КП-1предназначен для подъёма керамического кирпича вместе с поддоном, имеющим габаритные размеры 1180x525 мм. Возможен вариант захвата двух поддонов ЗКП-1, 5. | ||||||||||||||||||||

|

|

|

| УБС-8.500Универсальный балансирный 6-ти ветвевой строп предназначен для подъема и кантования панелей перекрытия, подъема и монтажа различных элементов жилых домов. | ||

|

| г/п макс 8500 кг габаритные размеры - 4700х2180х5000 мм масса - 300 кг. |

| Подкос монтажный ПМ-2предназначен для выверки и временного крепления диафрагм жесткости и базовых рам при монтаже каркасов зданий при t0 окружающей среды от -400 до 400. | |

| габаритные размеры длина 2800-3500 мм ход винта - 166 мм масса - 25 кг. |

| Подкос монтажный телескоческий ПМТ-10803 | ||

|

| габаритные размеры длина 2800-4300 мм ход винта - 150 мм масса - 25 кг. Расстояние между отверстиями-100 мм |

| Захват грейферный ЗГ-4предназначен для погрузки полной пачки селикатного кирпича в заводских условиях. | |

| Габариты пачки кирпича: длина до 1800 мм ширина 1000...1250 мм высота 1105...1232 мм г/п максимальная - 4000 кг масса - 1200 кг обозначение - ЗГ-4000 |

| Скоба для транспортирования рулонов металлического листа | |

| Габаритные размеры поднимаемых рулонов: dвн x Dнар max x lmax (510...610) х 1450 х 1320 мм г/п максимальная - 10000 кг |

| Захват для газосиликатных блоков и бесерапредназначен для транспортирования пачек кирпича (бессер). | ||||||||||||||||||||||||||||||||||

|

|

Крюк является наиболее распространенным видом грузозахватных устройств кранов.

Формы и размеры крюков стандартизированы, поэтому для определенной максимальной грузоподъемности крана крюки должны выбираться по ГОСТ 6627 - 74 (крюки однорогие) или ГОСТ 6628 - 73 (крюки двурогие).

Изготовляют крюки грузоподъемностью до 75 т:

- штамповкой;

- или ковкой из стали марки Ст20 (ГОСТ 1050 - 74) или из спокойной мартеновской стали марки СтЗ по ГОСТ 380 - 71*.

Технические требования на изготовление крюков изложены в ГОСТ 2105 - 75.

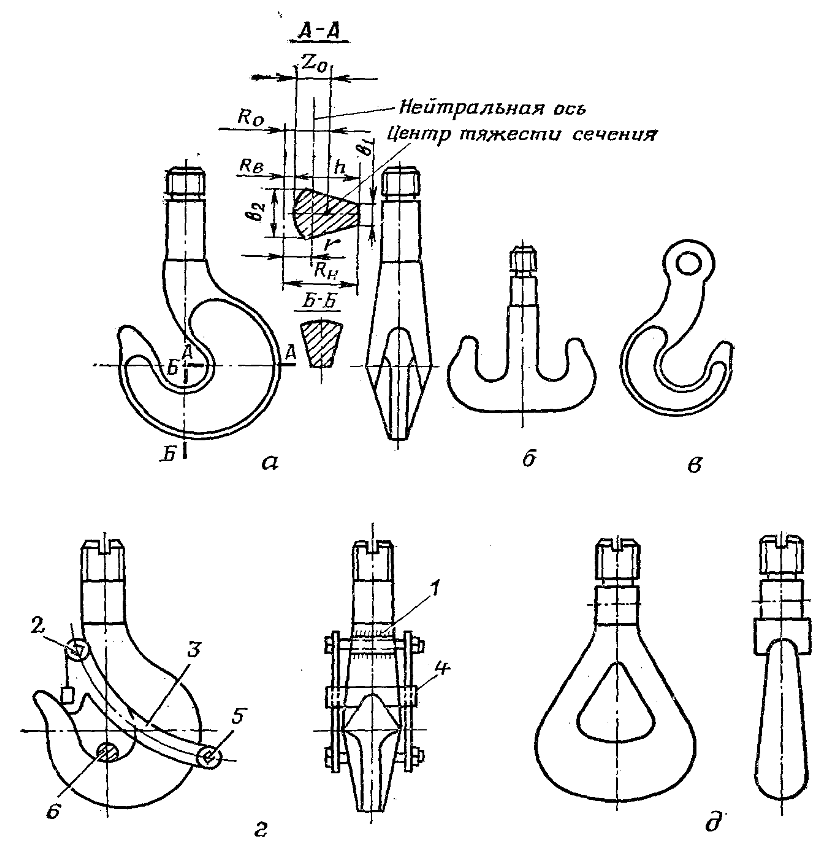

Рис.49. Крюки и серьги:

а - однорогий крюк; б - двурогий крюк; в - крюк с проушиной в хвостовике;

г - крюк с предохранительной скобой; д - серьга; 1 - втулка; 2 и 5 - болты;

3 – щека; 4 – скоба; 6 – канат.

Крюки грузоподъемностью от 4 0 т и выше изготовляют из отдельных пластин листовой стали, набираемых в пачку. Размеры пластинчатых грузовых крюков принимают по ГОСТ 6619 — 75. Для подъема особо тяжелых грузов применяют вместо крюков грузовые кованые петли или скобы.

Крюк разрешается нагружать только в пределах допускаемой для него грузоподъемности. На каждом крюке должно быть клеймо с указанием грузоподъемности, года выпуска и завода-изготовителя.

Соединение грузозахватных крюков с грузоподъемным канатом кранов выполняют с помощью крюковых обойм или подвесок (рис. 27). Конструкция крюковой обоймы (подвески) зависит от типа полиспаста. При двух- и трехниточном полиспасте крюковая обойма может быть с одним блоком, при четырех- пятиниточном - с двумя блоками.

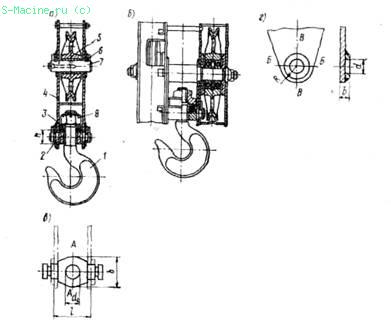

Рис.50. Крюковые обоймы:

а - одноблочная; б - двухблочная;

в - крюковая траверса; г - проушина щеки для траверсы.

Т.к. номенклатура перемещаемых грузов по форме, размерам и массе разнообразна и велика, то в настоящее время широко распространены съёмные грузозахватные устройства различного исполнения и назначения.

Съёмные грузозахватные приспособления, с помощью которых подвешивается груз, можно подразделить на две основные группы:

● общего назначения (унифицированные);

унификация – это:

1) Большой Энциклопедический словарь (БЭС) - (от лат. unus - один и...фикация), приведение чего-либо к единой системе, форме, единообразию. В технике под унификацией понимают приведение различных видов продукции и средств ее производства к наименьшему числу типоразмеров, марок, свойств и т. п. Один из методов стандартизации.

2) Унификация в технике, приведение различных видов продукции и средств её производства к рациональному минимуму типоразмеров, марок, форм, свойств и т.п. Основная Цель Унификация (в технике) – устранение неоправданного многообразия изделий одинакового назначения и разнотипности их составных частей и деталей, приведение к возможному единообразию способов их изготовления, сборки, испытаний и т.п.

3) Унификация - это максимально рациональное сокращение количества чего-либо путем стандартизации к единой форме. Цель унификации - группировка и упрощение на основе разновидностей объектов. Это самый распространенный и наиболее эффективный метод объединения любых объектов на основании схожести, по каким либо признакам, свойствам, функциональному назначению или характерным особенностям.

4) В технике унификация - наиболее распространенный и эффективный метод стандартизации, который предусматривает приведение объектов к однотипности на основе установления рационального числа их разновидностей. Даёт возможность снизить стоимость производства новых изделий, повысить серийность и уровень автоматизации производственных процессов. Основой унификации является систематизация - распределение предметов продукции в определённом порядке и последовательности, которые создают удобную систему использования. Уровень унификации определяется с помощью системы показателей, из которых обязательными (в некоторых странах) являются коэффициент использования на уровне типоразмеров. Под коэффициентом принимают отношение количества заимствованных, купленных и стандартизованных типоразмеров к общему количеству типоразмеров изделия.

● и специализированные.