Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет оборудования формовочных отделений

|

|

В формовочном отделении производятся такие операции, как формовка, сборка, заливка, охлаждение и выбивка отливок. Используемое оборудование напрямую зависит от способа литья и, соответственно, от технологии изготовления формы. Основными определяющими факторами являются: характер производства, масса, габариты отливок, тип сплава, требования к отливкам по точности.

Метод формовки и выбор оснастки обусловлен, помимо перечисленных выше факторов, металлоемкостью и массой отливок, в зависимости от которых выбирается размер опок.

Основными типами установок для изготовления разовых песчано-глинистых форм являются машины, использующие такие типы уплотнения, как прессование, встряхивание с одновременным и последующим прессованием, пескодувно-прессовый, пескометный. Основные характеристики некоторых формовочных машин приведены в таблице 16.

Таблица 16. Основные характеристики некоторых формовочных машин.

| Модель | Тип | Размер опок, мм | Произво-дитель-ность, опок/ч или м3/ч | Давление прессо-вания, 105 Н/м2 | Расход воздуха, м3/опоку | Габаритные размеры, м | Масса, т | Примечание | |||

| Встряхивающие машины | |||||||||||

| 91271БМ | Д | 500× 400× 200 | 3, 1 | 0, 5 | 1, 7× 1, 1× 1, 6 | 1, 3 | Д – с подпрессовкой К – с кантованием опок Н – для нижних полуформ В – для верхних полуфор | ||||

| Д | 500× 400× 200 | 2, 1 | 0, 5 | 1, 2× 0, 9× 1, 7 | 1, 4 | ||||||

| ДК | 500× 400× 200 | 2, 1 | 0, 5 | 1, 8× 0, 8× 1, 8 | 2, 1 | ||||||

| 232М | К | 800× 700× 450 | - | 1, 0 | 2, 5× 2, 0× 2, 4 | 4, 0 | |||||

| 254М | ДКН | 800× 700× 300 | 2, 3 | 2, 3 | 2, 4× 1, 2× 2, 9 | 4, 0 | |||||

| 265М3 | Д | 800× 700× 350 | - | 0, 6 | 2, 1× 2, 1× 2, 5 | 4, 5 | |||||

| 703М2 | ДВ | 1000× 600× 250 | - | 1, 0 | 2, 0× 1, 7× 1, 9 | 3, 0 | |||||

| 255М | ДКН | 1000× 800× 350 | 2, 1 | 2, 3 | 2, 6× 1, 4× 3, 4 | 6, 5 | |||||

| 267М | ДВ | 1000× 800× 350 | 3, 7 | 1, 0 | 2, 6× 2, 6× 2, 9 | 7, 0 | |||||

| 233М | К | 1000× 800× 400 | - | 1, 5 | 3, 7× 2, 1× 3, 2 | 7, 0 | |||||

| ВПФ-2, 5 | КН | 1200× 1000× 400 | - | 1, 0 | 3, 8× 2, 8× 2, 2 | 10, 7 | |||||

| ВВФ-2, 5 | В | 1200× 1000× 400 | - | 1, 0 | 1, 3× 2, 8× 1, 8 | 8, 8 | |||||

| 234М | К | 1600× 1200× 500 | - | 4, 5 | 4, 4× 3, 2× 4, 2 | 13, 3 | |||||

| 235С1 | К | 2500× 1600× 700 | - | 18, 0 | 5, 0× 4, 5× 4, 8 | 39, 0 | |||||

| 235М | К | 2000× 1600× 700 | - | 9, 0 | 5, 2× 3, 5× 3, 7 | 21, 3 | |||||

| К | 2500× 2500× 800 | - | - | 5, 6× 5, 2× 5, 8 | 55, 0 | ||||||

| В-440М | пресс | 900× 600× 125/250 | - | - | 4, 9× 4, 6× 6, 7 | 38, 0 | |||||

| Пескометные машины | |||||||||||

| 2Б93М | Стационарный | R=4, 6 м | 12, 5 м3/ч | - | - | 5, 6× 1, 2× 2, 9 | 6, 0 | ||||

| 296М2 | Передвижной | R=7, 5 м | 25 м3/ч | - | - | 10, 8× 4, 3× 4, 9 | 13, 2 | ||||

| Н2933 | Мостовой | - | 50 м3/ч | - | - | 7, 7× 3, 9× 5, 8 | 16, 0 | ||||

| Установки для приготовления и раздачи ЖСС и ПСС | |||||||||||

| 19114М | Периодическая для ЖСС | Замес 0, 75 т | 8 т/ч | - | - | 6, 8х4, 7х6, 8 | 15, 6 | ||||

| 19115М | Периодическая для ЖСС | Замес 1, 2 т | 12 т/ч | - | - | 9, 4х5, 1х6, 5 | |||||

| Для жидкой композиции | Емкость 1, 3 м3 | 4 т/ч | - | - | 5, 1х5, 0х5, 1 | 8, 7 | |||||

| Непрерывная для ЖСС | R=2, 2 м | 5 – 10 т/ч | - | - | 5, 7х2, 6 | ||||||

| Непрерывная для ЖСС | R=2, 65 м | 10 – 30 т/ч | - | - | 7, 6х6, 3х7, 1 | 21, 7 | |||||

| Непрерывная для ПСС | R=3, 5 – 7, 5 м | 20 т/ч | - | - | 12, 8х7, 2х5, 6 | 14, 5 | |||||

| Машины для приготовления ХТС | |||||||||||

| Шнековый смеситель | R=1 м | 0, 8 – 1 т/ч | - | - | 2, 4х0, 9х1, 6 | 0, 7 | |||||

| - // - | R=2, 35 м | 3, 5 т/ч | - | - | 3, 6х0, 8х3, 1 | ||||||

| ЛП029 | - // - | R=2, 45 м | 6 т/ч | - | - | 3, 6х1, 2х3, 4 | |||||

| - // - | R=2, 63 м | 10 – 15 т/ч | - | - | 4, 2х1, 5х3, 8 | 2, 5 | |||||

| Вибростол | 1600х1250 | q=2 т | - | - | 1, 7х1, 3х0, 7 | 1, 5 | |||||

Количество необходимых формовочных машин рассчитывается по формуле:

N = n/kбNп.расч.Фд, (3)

где N – количество формовочных машин;

n – годовое число форм;

kб – коэффициент, учитывающий потери из-за брака форм и отливок, kб = 0, 94 – 0, 96;

Nп.расч. – принятая расчетная производительность автоматического оборудования;

Фд – действительный годовой фонд времени работы машин.

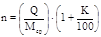

Годовое число форм рассчитывается с учетом брака, составляющего 4 – 6 % годового числа форм. Расчет производится по формуле:

(4)

(4)

где Q – мощность потока, т/год

Мср – металлоемкость формы

k – процент брака.

По полученным результатам заполняют таблицу 17.

Таблица 17. Определение годового количества форм.

| № детали | Детали-представители | Марка металла | Число деталей в год | Масса | Внутренний размер опоки, мм | Число отливок в форме | Масса отливок в форме, кг | Число форм в год | Объем форм, м3 | ||

| Одной отливки, кг | На годовую программу, т | Одной | На годовую программу | ||||||||

Подъемно-транспортное оборудование для формовочно-сборочно-заливочно-выбивных участков рассчитывают по формуле и на основании данных, приведенных в таблице 18:

P=BΣ tоп/Фдkв, (5)

где В – годовой выпуск отливок на участке, т/год;

Σ tоп – сумма затрат времени работы кранов на формовку-сборку, заливку и выбивку, согласно нормативам (таблица);

Фд – действительный годовой фонд времени работы машин.

Таблица 18 – Нормы продолжительности крановых операций.

| Группа отливок по массе, кг | Размер опок, мм | Средняя масса годных отливок в форме, кг | Нормы продолжительности крановых операций, крано-часы на 1 т годных отливок | |||||

| Формовка и сборка | Заливка | Выбивка отливок из форм | ||||||

| На конвейере | На плацу | На конвейере | На плацу | На конвейере | На плацу | |||

| 50 - 250 | 1200х1000 | 1, 05-1, 15 | 1, 25-1, 4 | 0, 15—0, 2 | 0, 2-0, 25 | 0, 3-0, 35 | 0, 35-0, 4 | |

| 100-1000 | 1400х1000 | 1-1, 1 | 1, 25-1, 4 | 0, 15-0, 2 | 0, 2-0, 25 | 0, 3-0, 35 | 0, 35-0, 4 | |

| 100-1000 | 1600х1200 | 1-1, 1 | 1, 25-1, 4 | 0, 15-0, 2 | 0, 15-0, 2 | 0, 25-0, 3 | 0, 25-0, 3 | |

| 500-1000 | 2000х1600 | 0, 95-1, 05 | 1, 2-1, 35 | 0, 1-0, 15 | 0, 15-0, 2 | 0, 25-0, 3 | 0, 3-0, 35 | |

| 1000-2000 | 2500х2000 (3000х1700) | 1, 2-1, 3 | 1, 45-1, 65 | 0, 08-0, 1 | 0, 08-0, 1 | 0, 2-0, 25 | 0, 25-0, 3 | |

| 1000-5000 | 2500х2500 (4000х2500) | 1500-2000 | - | 1, 3-1, 5 | - | 0, 08-0, 1 | - | 0, 3-0, 35 |

Возможность нормального использования кранов проверяют по длине зоны обслуживания, которая должна быть более 20-30 метров (для заливочного участка 30-40 м).

Расчет площадей формовочного отделения производится по фактическому положению оборудования по формуле:

, (6)

, (6)

где Σ FФП – площадь отдельных участков формовки, м2;

Σ FЗ – площадь, занятая формами, подготовленными

для заливки, м2;

α – коэффициент, учитывающий продолжительность

охлаждения отливок в форме (α =1, 0…3, 6);

β – коэффициент, учитывающий площадь занятую,

пустыми опоками (β =2…3);

γ – коэффициент, учитывающий потери площади у колонн,

торцов стен, на проходы и т.д (γ =2…3).