Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Глава VI. Стекло и другие материалы иа основе минеральных расплавов

|

|

§ 1. Общие сведения

Стекло и другие плавленые материалы и изделия получают из минеральных силикатных расплавов, сырьем для которых служат распространенные горные породы и некоторые побочные продукты промышленности. Минеральные расплавы в зависимости от исходного сырья разделяются на следующие группы: стеклянные, каменные, шлаковые, ситаллы и шлакоситаллы. Материалы из расплавов обладают высокими показателями долговечности, химической стойкости к воздействию агрессивных сред, отличными декоративными свойствами, а некоторые из них и прозрачностью.

Из минеральных расплавов, получают изделия самого различного назначения: листовые светопрозрачные, конструкционные, отделочные, облицовочные, трубы специальные, тепло- и звукоизоляционные.

Изделия из стекла начали изготовлять еще 3500-4000 лет до н. э. в Египте и Месопотамии. Первый стекольный завод в России был создан в 1638 году близ г. Воскресенска. Основоположником научных основ стекловарения в России является М.В. Ломоносов, который организовал в 1752 году производство разноцветных стекол. До конца XIX века производство изделий из минеральных расплавов для применения в строительстве было связано главным образом с изготовлением листовых светопрозрачных изделий. Бурное развитие техники в прошлом столетии привело к развитию производства из минеральных расплавов широкой номенклатуры материалов и изделий, различных по свойствам, виду и назначению. В последние годы быстро развивалось производство специальных видов строительного и технического стекла, а также теплоизоляционных материалов. Получило распространение производство стеклоблоков, профильного стекла, стеклопакетов. Использование стеклоблоков позволяет снизить теплопотери зданий более чем в 2 раза по сравнению с одинарным остеклением.

§ 2. Стекло и его свойства

Стеклом называют все аморфные тела, получаемые путем переохлаждения расплавов, независимо от их химического состава и температурной области затвердевания, обладающие в результате постепенного увеличения вязкости механическими свойствами твердых тел, причем процесс перехода из жидкого состояния в стеклообразное должен быть обратимым. Признаками стеклообразного состояния вещества является отсутствие четко выраженной точки плавления, гомогенность и изотропность. В стеклообразном состоянии могут быть получены многие вещества.

Стекло способно образовывать называемые стеклообразующими оксиды Si02, Р2О5 и В203 без каких либо добавок. Однако в большинстве случаев сырьевой массой для производства стекол является многокомпонентная шихта, содержащая помимо стеклообразующего оксида различные добавки.

В строительстве используют почти исключительно силикатное стекло, основным компонентом которого является диоксид кремния Si02.

Стекло не является веществом с определенным химическим составом, который может быть выражен химической формулой, поэтому состав стекла условно выражают суммой оксидов. Состав строительных стекол в зависимости от вида и назначения содержит оксиды (в % по массе): Si02 - 64-73, 4; Na203 - 10-15, 5; К20 - 0-5; CaO - 2, 5-26, 5; MgO - 0-4, 5; AI2O3 - 0-7, 2; Fe203 - 0-0, 4; S03 - 0-0, 5; В203 - 0-5.

Каждый из оксидов играет свою роль в процессе варки формирования свойств стекла. Оксид натрия ускоряет процесс варки, понижая температуру плавления, но уменьшает химическую стойкость стекла. Оксид калия придает блеск и улучшает светопропускание. Оксид кальция повышает химическую стойкость стекла. Оксид алюминия повышает прочность, термическую и химическую стойкость стекла. Оксид бора повышает скорость стекловарения. Для получения оптического стекла и хрусталя в шихту вводят оксид свинца, повышающий показатель светопреломления.

Сырье для производства стекла

Сырьевые материалы для производства стекла разделяются на основные и вспомогательные.

К основным относятся минеральное сырье и некоторые продукты промышленности: кварцевый песок, сода, доломит, известняк, поташ, сульфат натрия. Кроме того, в последнее время стали широко использоваться отходы различных отраслей промышленности - доменные шлаки, кварцесодержащие материалы, тетраборит кальция, стеклобой и др.

Минеральное сырье, как правило, имеет большое количество примесей и непостоянный состав. Примеси условно разделяются на две группы:

ухудшающие качества стекломассы (оксиды железа, хрома, титана, марганца, ванадия);

соответствующие основным компонентам состава стекла (оксиды алюминия, кальция, магния, калия, натрия).

Примеси первой группы придают стеклу нежелательную окраску, а также могут привести к образованию пороков в стекле в виде включений. Примеси второй группы обычно учитываются при расчете рецепта шихты.

Вспомогательные сырьевые материалы (осветлители, глушители, красители и др.) вводят в шихту для ускорения варки стекла и придания ему требуемых свойств.

Осветлители (сульфаты натрия и алюминия, калиевая селитра, мышьяковистый ангидрид) способствуют удалению из стекломассы газовых пузырьков.

Глушители (криолит, плавиковый шпат, двойной суперфосфат) делают стекло непрозрачным.

Красители придают стеклу заданный цвет - соединения: кобальта - синий, хрома - зеленый, марганца - фиолетовый, железа - коричневый и сине-зеленые тона и т.д.

Основы производства стекла

Производство строительного стекла состоит из следующих основных операций: обработка сырьевых материалов; приготовление шихты, варка стекла, формование изделий и их отжиг.

Обработка включает дробление и помол материалов, поступающих на завод в виде кусков (доломит, известняк, уголь), сушку влажных материалов (песок, доломит, известняк), просеивание всех компонентов через сита заданного размера.

Приготовление шихты включает операции усреднения, дозирования и смешения. Шихта считается качественной, если отклонение от заданного состава ее не превышает ±1%.

Стекловарение производится в специальных стеклоплавильных печах непрерывного (ванные печи) или периодического (горшковые печи) действия. При нагревании шихты до 1100-1150ЭС происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты SiCb и АЬОз - образуется стекломасса. Эта масса неоднородна по составу и настолько насыщена газовыми пузырьками, что ее называют варочной пеной. Для осветления и гомогенизации температуру стекломассы повышают до 1500-1600°С. При этом вязкость расплава снижается, облегчается удаление газовых включений и получение однородного расплава. Стекловарение завершается охлаждением (студкой) стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоиз- делий.

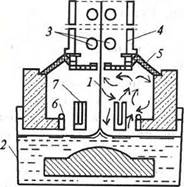

Формование изделий производится различными методами: вытягиванием, литьем, прокатом, прессованием и выдуванием. Формование листового стекла производится путем вертикального или горизонтального вытягивания ленты из расплава (рис. 6.1), прокатом или способом плавающей ленты (флоат-способ). Метод вытягивания применяют для получения стекла толщиной 2-6 мм. Лента вытягивается из стекломассы вращающимися валками машины через лодочку (огнеупорный брус с продольной прорезью) или свободной поверхности стекломассы (безлодочный способ).

Рис. 6.1. Схема работы машины вертикального вытягивания

стекла / - лента стекла; 2 - стеклянный расплав; 3 - валики; 4 - шахта машины; 5 - камера; 6 - горелка для поддержания высокой температуры в камере; 7 - холодильники

Рис. 6.1. Схема работы машины вертикального вытягивания

стекла / - лента стекла; 2 - стеклянный расплав; 3 - валики; 4 - шахта машины; 5 - камера; 6 - горелка для поддержания высокой температуры в камере; 7 - холодильники

|

Флоат-способ является наиболее совершенным и высокопроизводительным из всех способов, известных в настоящее время. Он позволяет получать стекло с высоким

качеством поверхности. Особенностью способа является то, что процесс формования ленты стекла протекает на поверхности расплавленного олова в результате растекания стекломассы. Поверхности листового стекла получаются ровными и гладкими и не требуют дальнейшей полировки.

Отжиг - обязательная операция при изготовлении изделий. При быстром охлаждении для закрепления формы изделий в них возникают большие внутренние напряжения, которые могут привести даже к самопроизвольному разрушению стеклоизделий.

Закалка - эта операция применяется при получении стекла с повышенной в 4-6 раз при сжатии и 5-8 раз при изгибе прочностью по сравнению с обычным стеклом. Закалка проводится доведением стекла до пластического состояния и затем резким охлаждением поверхности.

Заключительная обработка изделий включает в себя операции шлифования, полирования, декоративной обработки.

Структура и свойства стекла и стеклоизделий

В процессе производства стекла и особенно на стадии его охлаждения возникает такая структура, которая может быть охарактеризована как промежуточная между полной беспорядочностью частиц жидкого расплава и полной упорядоченностью частиц вещества.в кристаллическом состоянии. В стекле наблюдается лишь ближний порядок расположения частиц, что и обуславливает изотропность его свойств.

Плотность обычного строительного силикатного стекла - 2, 5 г/см\ В зависимости от содержания различных добавок стекла специального назначения имеют плотность от 2, 2 до 6, 0 г/см\

Плотность теплоизоляционных стеклоизделий меняется в пределах 15-600 кг/м\

Прочность и деформативность стекла. Расчетный теоретический предел прочности при растяжении стекла составляет 12000 МПа, технический - 30-90 МПа, что объясняется наличием в стекле микронеоднородностей, микротрещин, внутренних напряжений, инородных включений и др. Предел прочности при сжатии стекла может составлять 600-1000 МПа и более. Предел прочности стеклянных волокон диаметром 4-10 мкм достигает 1000-4000 МПа. Модуль упругости стекал различного состава колеблется в пределах (4.5- 9, 8)-10 МПа. У стекла отсутствуют пластические деформации.

Хрупкость является главным недостатком стекла, которое плохо сопротивляется удару. Прочность обычного стекла при ударном изгибе составляет всего 0, 2 МПа.

Оптические свойства стекол являются их важными свойствами и характеризуются показателями светопропускания (прозрачности), светопреломлением, отражением и рассеиванием. Обычные силикатные стекла пропускают всю видимую часть спектра и практически не пропускают ультрафиолетовые и инфракрасные лучи. Коэффициент направленного пропускания света стеклами достигает 0, 89.

Теплопроводность стекол меняется от состава в пределах 0, 5- 1, 0 Вт/(м °С). Теплопроводность теплоизоляционных стеклоизделий составляет 0, 032-0, 14 Вг/(м °С). Из-за малого значения коэффициента температурного расширения (910" 6 - 1510" 6) обычное стекло имеет относительно малую термостойкость.

Теплоемкость стекол при комнатной температуре составляет 0, 63- 1, 05 кДж/(кг°С).

Звукоизолирующая способность стекла относительно высока. По этому показателю стекло толщиной 1 см соответствует кирпичной стене в полкирпича - 12 см.

Химическая стойкость стекла зависит от его состава. Силикатное стекло обладает высокой химической стойкостью к большинству агрессивных сред за исключением плавиковой и фосфорной кислот.