Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Контрольная работа. Кафедра безопасности производств.

|

|

Кафедра безопасности производств.

По предмету: Технологическая оснастка

Тема: Специализированные и наладочные приспособления

Выполнил: студент гр. ТАПву-02 _________________ / Сивоченко Д.В. /

(шифр специальности) (подпись) (Ф.И.О.)

Номер зачетной книжки: 9306321998

Дата сдачи:

ПРОВЕРИЛ:

Дата проверки: __________________

Руководитель: __________________

(должность) (подпись) (Ф.И.О)

Санкт-Петербург

2012 г.

Введение

Трудно переоценить значение технологической оснастки при организации комплексно-механизированных механических цехов. Технический уровень оснастки металлорежущих станков определяет эффективность технологической операции, производительность обработки и точность получаемых деталей в той же мере, что и качественность самих станков. Технологическая оснастка создает условия для перехода от последовательного метода обработки к параллельному и параллельно-последовательному, а ее технический уровень предопределяет затраты вспомогательного времени на съем и установку детали.

Однако если выгодность применения специальной оснастки в крупносерийном и массовом производстве не вызывает никаких сомнений, то широкое применение спецоснастки в мелкосерийном и серийном производстве может вызвать неоправданные потери. И не столько в силу больших материальных затрат на разработку и изготовление оснастки, что немаловажно, сколько в силу чрезмерной затяжки сроков технологической подготовки производства. Это не значит, конечно, что мелкосерийное производство не должно заниматься технологическим оснащением станков. Отсутствие оснастки в несколько раз увеличивает время установки детали и сказывается на качестве изделий. Даже при переходе на станки с числовым программным управлением нужно разрабатывать установочные приспособления для закрепления деталей. Но работа в этом направлении имеет свои особенности.

Технологическое оснащение мелкосерийного производства должно вестись путем:

1) развития универсальной технологической оснастки и станочных принадлежностей;

2) применения обратимых конструкций оснастки, позволяющих из унифицированных элементов или узлов собирать специальные приспособления и разбирать их на элементы;

3) применения специализированных, в том числе переналаживаемых приспособлений для обработки конструктивно-подобных деталей, находящихся в определенном размерном диапазоне;

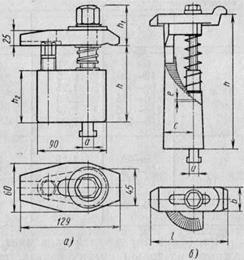

Рис. 57. Винтовые прихваты для станочных пазов

4) применения сменных наладок к универсальным и специализированным приспособлениям для базирования обрабатываемой детали;

5) применения универсальных базирующих и зажимных элементов (меха

нических, пневматических, гидравлических и т. п.), позволяющих закрепить деталь непосредственно на столе станка.

Рассмотрим теперь ряд конструктивных решений по технологической оснастке металлорежущих станков.

Универсальные зажимные элементы. При единичном и мелкосерийном производстве обработка деталей на фрезерных, расточных, продольно-строгальных станках ведется обычно без установочных приспособлений, а закрепление деталей осуществляется винтовыми прихватами различных типов, размеров и конструкций. При этом трудность заключается в том, что зажимная поверхность детали имеет разную высоту, прихват надо «наращивать», заменяя его винт и опорную базу, время на закрепление детали увеличивается. Имеется ряд конструкций универсальных винтовых прихватов, позволяющих в определенных пределах изменять высоту зажима без замены прихватов.

На рис. 57, а и в табл. 11 показаны винтовые прихваты для станочных пазов четырех размеров: а = 12, 14, 16 и 18 мм. В корпусах прихватов размещены зажимной винт и регулируемый опорный стержень. Диапазон регулировки прихватов по высоте зажимной поверхности указан в табл. 11: от 40 мм (55—95) до 100 мм (400—500).

На рис. 57, б показаны винтовые прихваты с опорной «лесенкой» для пазов стола а — 12, 14, 16 мм. Эта конструкция прихватов также имеет широкий диапазон по высоте зажима: в зависимости от типоразмера прихваты позволяют зажимать детали разностью размеров по высоте 0—45, 15—45, 30—75, 60—135 мм и т. д. (табл. 12).

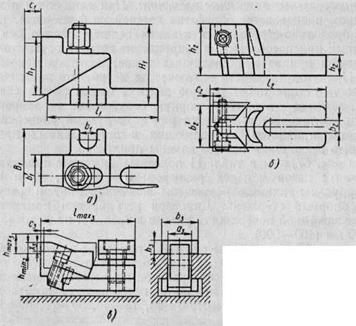

При обработке деталей типа плит, планок, реек пользоваться зажимом их только сверху нельзя, так как эта поверхность подлежит обработке, в тиски зажимать их нельзя из-за размеров деталей; в этом случае целесообразно применение универсальных элементов, в которых основное усилие направлено в горизонтальной плоскости с целью прижима обрабатываемой детали к упорам.

Конструкция и размеры этих прижимов разнообразны, они выбираются в зависимости от размеров пазов стола станка и

Рис. 58. Универсальные зажимы:)