Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нормативное качество продуктов

|

|

Повышение качества является результатом разработки продукта и процесса. Техникой повышения качества, предполагающей улучшение как продукта, так и процесса, является метод Тагучи, базирующийся на исследованиях японского экономиста Геничи Тагучи.

Концептуальные основы метода Тагучи. К этим основам относятся нормативное качество и функция потери качества. Метод Тагучи призывает производить продукты и создавать процессы, которые отличаются стойким нормативным качеством. Продукты нормативного качества являются продуктами, которые могут производиться в разнообразных неблагоприятных условиях окружающей среды производства. Идея заключается в том, чтобы выделить негативные эффекты вместо того, чтобы устранять причины. Тагучи предполагает, что выделение негативных эффектов часто дешевле, чем устранение причин и более эффективно при производстве нормативных продуктов (произведенных в одинаковых условиях в соответствии с широко распространенными нормативными требованиями). В этих условиях небольшие отклонения в материалах и процессах могут снизить качество продукта.

Тагучи также ввел определение функции потери качества (quality loss function, QLF). Эта функция определяет все затраты, относящиеся к низкому качеству, и показывает, как эти затраты увеличиваются по мере того, как продукт приближается к ожиданиям покупателя. Эти затраты включают не только затраты потребителя в терминах неудовлетворенности, но и затраты, обеспечивающие гарантии и сервисное обслуживание (внутреннюю инспекцию и ремонт), а также затраты, связанные с отходами производства, и затраты, которые можно отнести к потерям общества. Функция потери качества является кривой, которая растет с определенным темпом и имеет общий вид квадратичной функции:

L = D2C,

где L - потери;

D2 — квадрат стандартного отклонения от целевого значения;

С— затраты уменьшения стандартного отклонения.

Все потери общества из-за низкого качества продукции включаются в функцию потерь. Чем меньше потери, тем выше ценность продукта (рис. 15.4).

Внедрение метода Тягучи. Метод Тагучи требует поэтапного внедрения. Процесс внедрения, начиная со стадии разработки и конструирования продукта, проходит три фазы: дизайн системы, дизайн параметров и дизайн допусков.

Дизайн системы. Фаза дизайна системы - это исследовательская фаза. Используются прикидочные (начальные) спецификационные характеристики, чтобы определить переменные конструкции (т. е. материалы, мощность, температурную стойкость и пр.). Эти переменные величины становятся «параметрами» для процессов (обработки).

Рис. 15.4. Функция потери качества (а) и кривая распределения

производимого продукта (б):

D - стандартное отклонение от целевого назначения; L - потери

(для компании-производителя, покупателя и общества)

Дизайн параметров. Фаза дизайна параметров относится к экспериментальной стадии. Здесь эксперимент используется, чтобы определить важность параметров. Эта фаза показывает, как параметры воздействуют на ожидаемые потери. Идея заключается в нахождении того, какие параметры являются значимыми, а какие нет. Метод Тагучи включает также снижение затрат. Поэтому задача данной стадии есть не только повышение качества, но и снижение затрат. Затраты должны быть сокращены в тех случаях, когда изменения могут быть сделаны в продукте или процессах (обработки) без снижения уровня качества.

Дизайн допусков. На этой фазе определяются допуски на каждый параметр. Традиционный американский подход состоит в том, что допуски должны быть такими плотными, насколько возможно. Но следуя методу Тагучи, допуски, которые критичны к производству продукта с нормативным качеством, проектируются плотными, а те, которые не определяют требования нормативов и рассматриваются как маловажные, могут определять разную степень потерь (в зависимости от цели).

Роль инспекции. Чтобы быть уверенным, что операции и производство находятся на ожидаемом уровне качества, необходима инспекция некоторых или всех без исключения единиц продукции. Эта инспекция может включать измерение, взвешивание или самое широкое тестирование продукта (иногда даже разрушая его, когда это необходимо). Цель заключается в определении неприемлемого уровня качества перед тем, как некачественный продукт будет произведен. Однако инспекция не исправляет неполноценные системы или дефекты в продуктах, не производит замены продукта или не увеличивает его ценность. Имеются базовые вопросы, относящиеся к инспекции: как много и как часто инспектировать, когда инспектировать, где инспектировать?

Как много и как часто инспектировать? Решение о том, как много и как часто инспектировать является результатом экономических заключений (рис. 15.5).

Рис. 15.5. Оптимальный уровень инспекции

Оптимальный уровень инспекции в терминах частоты и процента инспектируемого выхода продукции показан на рисунке, где общие затраты минимальны. Два главных компонента общих затрат - это затраты на инспектирование и контроль и затраты, связанные с производственным браком. Затраты на инспектирование и контроль включают расходы по наблюдению и тренингу инспекторов по контролю качества, плюс затраты на оплату их труда, оборудование, снабжение, включаемые в процесс тестирования. Затраты, связанные с производственным браком, включают потери от возврата продуктов, переделки и т. п. Значительная часть этих затрат «закапывается» в накладные расходы, поэтому их уровень часто трудно установить.

По мере расширения инспектирования и контроля затраты, связанные с производственным браком, имеют тенденцию к снижению, сокращается процент брака. Но с определенного уровня производства экономический выигрыш становится все меньше. Тестирование каждого произведенного карандаша не экономично, и совершенно деструктивно тестировать каждую произведенную пулю и элемент фотовспышки. Эти и многие другие продукты лучше всего тестировать по плану отбора образцов (проб). Отбор проб рассматривается как адекватный, когда риск или затраты, связанные с производственным браком, малы. Исследования показали, что тщательно проработанные планы отбора образцов (проб) позволяют поддершвать качество на высоком уровне.

Когда и где инспектировать? Решение, когда и где инспектировать, зависит от типа процесса и ценности, добавляемой в ходе контроля. Инспектирование производственных фирм может иметь место, если затраты на инспектирование меньше, чем соответствующие потери от его отсутствия. Необходимо инспектировать:

1) план изделий поставщика, пока поставщик их производит (т. е. в процессе производства);

2) на заводе компании, пока поступают товары от поставщика;

3) перед затратными или необратимыми процессами;

4) во время осуществления производственного процесса;

5) когда производство завершено;

6) перед отгрузкой с завода компании готовых изделий.

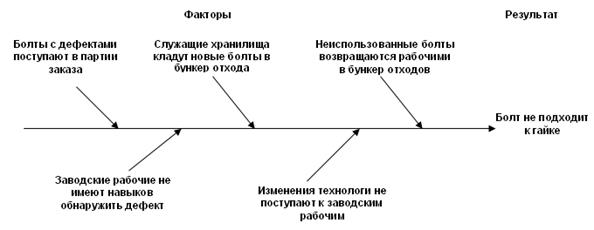

Один из доступных инструментов, помогающих в идентификации возможных проблем качества, — построение диаграммы Иши-кавы («рыбий скелет»). Рисунок 15.6 иллюстрирует ежедневные ошибки контроля качества, когда отдельные гайки и болты при сборке не соответствуют друг другу. Каждая «рыбья кость» представляет собой возможный источник ошибки. Когда такая диаграмма систематически составляется, возможные проблемы качества и пункты инспектирования попадают в центр внимания.

Рис. 15.6. Диаграмма Ишикавы («рыбий скелет»)

Статистический контроль процессов. Статистический контроль процессов (SPC) относится к управлению, ориентированному на исполнение стандартов, предполагает измерения и корректирующие действия в то время, когда производится продукт. Образцы выхода продукции оцениваются, находятся ли они в допустимых пределах, если да, то процесс получает продолжение. Если они вышли за установленные рамки, процесс приостанавливается и причины отклонений локализуются и устраняются. Картами контроля являются графики, которые устанавливают верхние и нижние пределы контролируемого процесса (рис. 15.7). Они дают графическое представление информации (процесса) во времени. Карты контроля составляются так, чтобы новую информацию можно было быстро сравнить с предыдущей. Верхний и нижний пределы контроля могут быть в единицах температуры, длины, давления и т. д. Берутся образцы процессов выхода продукции и вычерчивается средняя этих образцов на карте контроля. Когда средняя образцов лежит между верхним и нижним пределами контроля и нет заметных различий в рисунке, то говорят, что процесс находится под контролем, в противном случае - вне контроля.

Рис. 15.7. Карты контроля:

а - нормальное поведение; б - один участок за верхним пределом контроля; в - один участок за нижним пределом контроля; г - два участка близки к верхнему пределу контроля; д - два участка близки к нижнему пределу контроля; е -пять участков выше центральной линии, ж - пять участков ниже центральной линии; з - тренды в каждом направлении (по пять участков); и - поведение на основе ошибок