Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производственных расписаний

|

|

Выбор методики составления расписаний, определяется не только факторами, указанными в табл. 23.1, но и зависит от типа действий, выполняемых оперирующей системой: работа на заказ или по проекту, повторяющиеся и партионные процессы, а также от устойчивости и прогнозируемости спроса. Это различие достаточно просто и очевидно, однако его влияние на технику составления расписаний велико, поэтому на него обращается пристальное внимание. В табл. 23.2 представлен укрупненный анализ возможностей применения основных методик составления расписаний с учетом типа действий оперирующей системы.

Таблица 23.2

Основные методики составления производственных расписаний

| Методика составления расписаний | Краткая характеристика методики | Производство | |||

| по проекту | На заказ | партиями | поточное | ||

| 1. Обратное расписание (графики Гантта) | Расписание совокупности работ, необходимых для удовлетворения спроса, моделируется в виде отрезков прямых на оси времени в обратном направлении от даты завершения | + | + | + | |

| 2. Расписание, разрабатываемое вперед (графики Гантта) | Противоположно обратному расписанию, когда моделирование осуществляется вперед от заданной даты, чтобы получить дату завершения выполнения совокупности работ | + | + | + | |

| 3. Очередность выполнения | Определение лучшего порядка пропуска заданной совокупности работ через заданную последовательность рабочих мест в целях минимизации суммарного времени выполнения работ, ожидания их в очереди, простоя оборудования и т. д. | + | + | + | |

| 4. Диспетчирование | Определение лучшего порядка пропуска заданной совокупности работ через один рабочий центр с использованием набора правил приоритетов | + | + | ||

| 5. Назначения | Закрепление ресурсов из набора доступных за каждой из работ, которые необходимо выполнить (причем работа может с разной эффективностью использовать более чем один ресурс), в целях оптимизации совокупного использования ресурсов | ? | + | + | |

| 6. Расписание (график, стандарт-план) | Расписания и графики устанавливают, когда конкретные рабочие центры или другие ресурсы будут доступны для желающих ими воспользоваться | + | + | + | + |

| 7.Оптимизированная производственная технология (ОРТ) | Составление расписания движения материального потока через «узкое место» процесса | ? | ? | + | + |

| 8. Планирование потребности в компонентах изделий (МЯР) | Аналогично обратному расписанию, но используется для планирования партионного изготовления и затрагивает управление запасами и мощностью | ? | + | + | |

| 9. Планирование ресурсов предприятия (MRP II) | Развитие предыдущего подхода, но на более широкой концептуальной основе | ? | + | + | |

| 10. Сетевой анализ (метод критического пути) | Используется аналогично прямому и обратному расписанию, но может отображать более сложные логические взаимосвязи и взаимозависимости между работами, которые необходимо выполнить в составе проекта; открывает большие возможности для моделирования | + | + | ? |

Окончание табл. 23.2

| Методика составления расписаний | Краткая характеристика методики | Производство | |||

| 1 1. Балансировка линий | Решает задачу синхронизации работы непрерывной поточной линии, что в конечном счете определяет принципиальную возможность создания линии | + | |||

| 12. Расписание потока | Составляет стандарт-план работы ОППЛ | + |

Обратное расписание. Это типичный пример внешнеориентированного на дату завершения работ расписания. Серьезной проблемой здесь является оценка продолжительности выполнения отдельных работ (операций), а также времени пролеживания изделий или ожидания в очереди клиентов ввиду занятости следующей операции. Наряду с очевидным отрицательным результатом такого ожидания (усложняется составление расписания) существуют и положительные его стороны. В условиях некоторой внутренней неопределенности (продолжительности работ, работоспособности оборудования и пр.) наличие очередей на обслуживание позволяет более рационально использовать внутренние ресурсы системы. Другими словами, наличие внутренней неопределенности в системе относительно ухудшает шанс обслужить заказчика в срок, но улучшает использование собственных ресурсов. Подобные расписания обычно представляются в виде графиков Гантта, где на ось времени наносятся отрезки прямых, длина которых пропорциональна продолжительности выполнения соответствующих работ (операций). Эти графики названы по имени Генри Гантта, который развил концепцию их построения в конце XIX в. Такие графики наглядны. На них видно, какие рабочие места или подразделения и когда задействованы в процессе. Их недостаток — плохо просматриваются зависимости между операциями.

Расписание, разрабатываемое вперед. Процедура разработки такого расписания будет фактически обратной по отношению к той, что была рассмотрена в предыдущем подразделе. Расписание при этом является внутреннеориентированным и составляется в основном в расчете на определение начала выполнения всех работ (операций).

Очередность выполнения. Процедура поиска очередности используется для определения оптимального порядка пропуска заданий или клиентов сервисных систем через последовательность обрабатывающих или обслуживающих устройств. В случае производственной системы задача формулируется более традиционно: требуется отыскать оптимальный порядок запуска партий деталей на обработку на участке, где над ними выполняется некоторая последовательность операций. Причем в общем случае это может быть как предметно-замкнутый, так и технологический участок.

Выделяются два случая решения задачи — статический и динамический. Статический случай, когда все задания, для которых составляется расписание, известны и их список не пополняется во время их выполнения в системе. То есть нет поступления заданий в систему либо поступающие задания становятся в очередь и ожидают следующего цикла решения задачи. Динамический случай, который допускает поступление заданий в систему и оперативное включение их в процедуру составления расписания. Очевидно, что в такой ситуации задача определения очередности должна заново решаться каждый раз, когда в систему поступает новое задание. Информацией, необходимой для решения этой задачи, является время, затрачиваемое каждым обрабатывающим или обслуживающим устройством на обработку (обслуживание) каждого задания (клиента), атакже последовательность прохождения ими этих устройств.

В статическом случае решения задачи обычно ставится цель минимизации совокупного времени выполнения всех заданий, т. е. максимизируется пропускная способность системы. Такая постановка задачи более характерна для внутреннеориентированных расписаний. Решение задачи позволяет более рационально использовать ресурсы, а в случае производственной системы — оборудование, в первую очередь дорогостоящее или лимитирующее пропускную способность процесса. Это означает, что для лимитирующего оборудования будет доминировать именно эта цель, даже если менеджер решает в целом строить внешне ориентированное расписание. В динамическом случае преобладающая цель — завершение каждого задания к определенному сроку или минимизация совокупного времени ожидания заданий в очереди, что более характерно для составления внешнеориентированных расписаний. Эта цель может ставиться и в статическом случае.

Задача определения очередности в статической постановке с критерием минимум совокупной длительности цикла имеет четыре основных варианта (первые три варианта широко известны из практики):

1) и заданий должны пройти в одинаковом порядке два рабочих центра;

2) п заданий должны пройти в одинаковом порядке три рабочих центра;

3) п заданий должны пройти в одинаковом порядке т рабочих центров;

4) два задания должны пройти в произвольной последовательности т рабочих мест.

Подробная характеристика первых трех вариантов решения задачи дана в главе 11. Напомним, что первый вариант имеет строгое и эффективное решение, называемое по имени его создателя алгоритмом (методом) Джонсона. Второй вариант можно при определенных условиях также свести к решению методом Джонсона, но результат при этом будет не обязательно оптимальным. Строгое решение этой задачи дал Р. Беллман, однако оно трудоемко. Третий вариант самый сложный. Эффективная эвристическая процедура его разрешения известна под названием CDS-алгоритм. Этот алгоритм распространяет метод Джонсона на общий случай постановки задачи и обеспечивает околооптимальное решение. Существуют и другие подходы, которые используют теорию очередей и компьютерное моделирование, чтобы решить эту проблему. Но все они трудоемки и сложны и в то же время не гарантируют нахождения оптимальной последовательности.

Отметим, что даже если простейшие подходы не ведут к оптимальным решениям, их использование на практике всегда желательно, потому что любое упорядочение всегда сопровождается положительным эффектом. В этом смысле привлекают внимание разработки российских ученых С. А. Соколицына и В. А. Петрова, посвященные решению проблем очередности запуска. С практической точки зрения их результативность значительно выше, чем при использовании других простых правил и в то же время процедуры, которые они предлагают, проще, чем СДО-алгоритм. Правила, разработанные В. А. Петровым и С. А. Соколицыным, доступны для использования их менеджерами и составителями расписаний на цеховом уровне. Четвертый вариант решения задачи рассмотрим на примере.

Пример 23.1

Пусть имеется пять рабочих мест А, Б, В, Г и Д и два задания, порядок и время прохождения которыми этих рабочих мест показаны в табл. 23.3. Решение задачи проиллюстрировано рис. 23.1. На нем время выполнения заданной последовательности работ задания 1нанесено на ось X, а задания 2- на ось Y. Точка с координатами (0, 0) показывает начало обслуживания, а точка (13, 12) завершение. Задача сводится к поиску кратчайшего пути от точки начала к точке окончания обслуживания.

Таблица 23 3

| № работы пп | Первое задание | Второе задание | ||

| Порядок прохождения | Время выполнения работы, ед. | Порядок прохождения | Время выполнения работы, ед. | |

| А | А | 2 | ||

| Б | Г | 2 | ||

| В | В | 4 | ||

| Г | Б | 2 | ||

| Д | Д | 2 | ||

| Итого | Итого |

Основное правило движения точки, моделирующей состояние системы в каждый момент времени, следующее. Одновременное выполнение на разных рабочих местах работ, относящихся к обоим заданиям, означает синхронное продвижение вперед по обеим временным осям Х и Y, т. е. движение точки по биссектрисе прямого угла у основания осей координат (под углом 45° к любой из осей). Этот режим движения точки (работы системы) наиболее рационален. Если на пути точки встречается заштрихованный прямоугольник, то она может проходит только по одной из его сторон, поскольку любая единица оборудования может выполнять только одну работу в течение времени, представленного на рисунке площадью соответствующего прямоугольника. В это время работа задания, соответствующего другой стороне прямоугольника, не выполняется - она стоит в очереди. Поиск решения происходит эмпирически.

Рис. 23.1. Схема, иллюстрирующая решение задачи

Рисунок 23.1 показывает, что задача имеет два приемлемых решения, лучшее из которых, дает совокупное время выполнения обоих заданий — 15 ед. Соответствующий график выполнения заданий представлен на рис. 23.2.

Рис. 23.2. График прохождения двумя заданиями последовательности

рабочих центров: лучший вариант (график Гантта)

Условные обозначения:

— — — — График выполнения первого задания

————— График выполнения второго задания

Диспетчирование. Различные подходы, описанные выше, предлагают методы поиска оптимальных вариантов выполнения последовательности работ. Однако следует задаться вопросом, оправдано ли стремление к оптимуму в результате выполнения слишком большого объема расчетов? Кроме того, все рассмотренные методы имеют дело только со статической постановкой и целью — максимизация пропускной способности системы. Когда же возникает необходимость учета динамики или точного следования срокам завершения работ, приемлемые общие подходы к оптимизации отсутствуют.

В обоих случаях есть смысл рассматривать возможность решения подобных проблем в упрощенных терминах диспетчирования. Речь идет о задачах нахождения приоритетов назначения работ на одно рабочее место, вместо того, чтобы пытаться точно составить расписание их выполнения на последовательности рабочих мест. Эффективность диспетчирования определяется массовостью его применения. Оно находит особенно широкое применение в сложных (по маршрутам движения потока) дискретных производственных процессах, в которых обработка ведется партиями различной величины, а производство ориентировано на меняющийся рыночный спрос. Суть процедуры диспетчирования состоит в использовании правил приоритетов при составлении графика выполнения работ одним рабочим центром. Причем под рабочим центром может пониматься не только одно рабочее место, но и переменно-поточная линия или участок. В случае планирования работы участка, когда запускаемые задания суть последовательности работ, фактически предлагается заменить методами диспетчирования рассмотренные до этого методы определения оптимальной очередности выполнения последовательности работ. К такой замене следует относиться с осторожностью и идти на нее только в целях резкого упрощения процедуры поиска приемлемого решения.

В случае планирования работы поточной линии правила приоритетов работают, лишь когда близки значения времени переналадки линии на любую новую партию с любой прежней. В противном случае задачу определения последовательности запуска партий в обработку более целесообразно сводить к задаче о коммивояжере (см. главу 12). Правил приоритетов достаточно много, рассмотрим лишь наиболее значимые и применимые.

Правило 1. Дает приоритет работам (заданиям) с минимальным «свободным временем», т. е. временем, оставшимся до запланированного срока завершения всей последовательности работ с учетом суммарной продолжительности выполнения их еще оставшейся невыполненной части:

где tпл — плановая дата завершения выполнения работы/задания (последовательности работ);

t0 — текущая дата;

- продолжительность работы/суммарная остающаяся продолжительность выполнения всех работ/до завершения задания.

- продолжительность работы/суммарная остающаяся продолжительность выполнения всех работ/до завершения задания.

Правило 2. Дает приоритет работам (заданиям) с минимальным «коэффициентом свободного времени», т. е. S/(tпл —t0). В этом, как и в первом случае, если индекс приоритета отрицателен, работа/ задание не может быть завершена к планируемой дате.

Правило 3. Дает приоритет работам (заданиям) с минимальным «критическим отношением», т. е. отношением времени, оставшегося до срока завершения работы/задания, ко времени выполнения всех работ до завершения задания: (tпл — t0)/  . В этом случае работы/задания с критическим отношением, меньшим единицы, являются отстающими и требуют первоочередного запуска.

. В этом случае работы/задания с критическим отношением, меньшим единицы, являются отстающими и требуют первоочередного запуска.

Правило 4. Дает приоритет работам с минимальным временем выполнения. Речь здесь также может идти и о заданиях. Тогда приоритет получает задание с минимальной величиной суммы  .

.

Правило 5. Дает приоритет работам (заданиям) с максимальным временем выполнения, т. е. противоположно предыдущему правилу.

Правило 6. Дает приоритет работам (заданиям) с наиболее ранним сроком завершения tпл.

Правило 7. «Первым пришел — первым обслужен» (first in —first out, FIFO). Это правило используется как самостоятельно, так и в дополнение к другим правилам, когда имеют место одинаковые значения индексов приоритета работ (заданий).

Правила приоритетов могут быть классифицированы по разным признакам (рис. 23.3).

Было проведено большое число исследований и построены модели очередей с целью определения лучших правил приоритетов. Их оценка производилась на основе двух типов показателей:

• завершения работы (задания) к указанной дате;

• оценки пропускной способности системы.

Первый тип показателей строится в основном на анализе относительной частоты, с которой работы при моделировании завершались позже заданного срока. Более всего эффективность правила характеризует среднее опоздание завершения работ, так же как и число опоздавших работ. Ко второму типу относятся показатели: среднее число работ в очереди на выполнение, среднее время ожидания в очереди и среднее число работ в системе. Проведенный анализ показал, что лучшим по большинству критериев является правило 4 изначительное число его модификаций. Практическое применение правил приоритетов подробно рассмотрено в специальной литературе.

Критерий кратчайшей продолжительности работ обычно является наилучшим при максимизации пропускной способности или минимизации среднего числа работ в системе. Его главный недостаток в том, что долго длящиеся работы будут постоянно отодвигаться назад, подчиняясь приоритету краткосрочных. Критерий «Первым пришел — первым обслужен» не дает выигрыша по большинству показателей. Однако он имеет преимущество справедливости для потребителя, что важно в обслуживающих системах. Метод критического отношения, как правило, дает хорошие результаты по показателю среднего времени запаздывания работ.

Рис. 23.3. Классификация правил приоритета при диспетчировании

Назначения. Метод назначения работ на различные взаимозаменяемые рабочие центры, характеризующиеся разной эффективностью их выполнения, широко известен и достаточно применяем на практике. Он позволяет получить оптимальное распределение наиболее напряженных работ по нескольким рабочим центрам и тем самым поднять пропускную способность системы. Задача назначения операций решается транспортным методом линейного программирования.

Расписание (график, стандарт-план). Составление расписаний в основном соответствует требованиям выполнения повторяющихся функций. Наиболее характерны расписания для сервисных систем. Автобусы, поезда, кинотеатры, врачи в поликлиниках работают по расписаниям. Потребители, обращающиеся в такие системы не во время, вынуждены ждать начала обслуживания. С другой стороны, если в систему поступает недостаточно заказов, то ее мощности недоиспользуются. Похожая ситуация складывается, когда обслуживание инициируется потребителем. Здесь также недостаточное число потребителей, обратившихся в систему в назначенный срок, снижает эффективность ее работы. Для предотвращения такой ситуации спрос должен быть прогнозируемым. Расписания в таком смысле обеспечивают внутреннеориентированное планирование системы, так как они не предполагают учета индивидуального потребительского спроса. При этом важно, чтобы расписание было доступно для клиентов. В производственных системах для повторяющихся работ составляется график или стандарт-план. Примером может быть стандарт-план работы ОППЛ.

Часто бывает, что запросы на обслуживание отдельных клиентов или заказы индивидуальных покупателей продукции поступают в систему случайным образом. Это так называемая проблема случайных клиентов. Единственный путь, который позволяет удовлетворять таких заказчиков, если накопление продукции и ожидание клиентов исключается, это составление внешнеориентированного расписания в сочетании с общим избытком мощности системы (избытком всех ее ресурсов). На практике такое расточительное резервирование встречается редко и поэтому части заказчиков, обращающихся в систему, приходится либо предлагать ожидание, либо отказывать, неся при этом определенные экономические потери. Наиболее удачным подходом здесь является попытка снизить случайность обращения в систему заказчиков, используя для этого методы теории очередей. Если это окажется принципиально возможным, то может быть найден баланс между вероятностью отказа клиенту, сопровождаемого соответствующими потерями, и расходами содержания резервных мощностей, предотвращающих подобные отказы. Это типичная оптимизационная экономико-математическая задача. Если все же создавать в системе резерв, покрывающий любую потребность в обслуживании, то лишь в расчете на то, что заказчики будут согласны платить за срочное безотказное обслуживание существенно повышенную цену.

Самый простой путь управления неопределенностью спроса это — назначения и резервирование ресурсов под сделанные назначения. Его можно характеризовать как экстенсивный путь. Он обычно используется в сервисных системах и состоит в назначении заказчику времени его прибытия в систему. При этом зарезервированные мощности гарантируют его качественное обслуживание. Если продолжительность обслуживания в системе каждого заказчика также оказывается строго детерминированной, то это полностью исключает неопределенность спроса. Таким образом, если операционный менеджер может обязать (заинтересовать) клиента прибыть в систему к определенному сроку, то наиболее целесообразным является составление внутреннеориентированного расписания.

Оптимизированная производственная технология. Оптимизированная производственная технология (ОРТ) является компьютерным пакетом, помогающим расписать движение партионных потоков через производственные системы, ориентированные на внешний спрос. Цель составления расписания — максимизировать выход или пропускную способность системы. Принципиальная отличительная черта ОРТ-подхода — это ориентация на действия по расшивке «узких мест» системы, лимитирующих ее пропускную способность. Система ОРГосновывается на наборе правил, которые имеют достаточно широкий смысл и могут быть использованы при составлении расписаний в соответствующих условиях. Таким образом, ОРТ- подход можно назвать системой методов планирования, составления расписаний и управления запасами. Применительно к планированию ОРГ-подход был рассмотрен в главе 21. Правила составления расписаний, провозглашаемые ОРТ-подходом, представлены в табл. 23. 4.

Таблица 23.4

Правила составления расписаний в соответствии с ОРТ-подходом

| № пп | ОРТ-правила |

| Балансировать следует потоки, а не мощности | |

| Уровень использования рабочих центров, не являющихся «узким местом» системы, не определяется их собственным потенциалом, а зависит от других ограничений в системе | |

| Задействование и использование ресурса не являются синонимами | |

| Час, потерянный в «узком месте», есть час, потерянный для всей системы | |

| Час, сэкономленный не в «узком месте», -это мираж | |

| «Узкие места» управляют скоростью производственных потоков и уровнем запасов | |

| Величина транспортной партии не может быть эквивалентна величине операционной партии | |

| Размер партии должен быть величиной переменной | |

| Производственную мощность (пропускную способность) и приоритет изготовления изделий необходимо рассматривать одновременно, а не последовательно | |

| Расписание движения партий должно основываться на учете всех ограничений системы одновременно. Ведущее время (время обработки партии) должно быть результатом составления расписания и не может быть предопределено заранее |

Системы MRP и MRP II. Как уже отмечалось в главе 21, результатом проведения МRР-процедуры является расписание выполнения работ с указанием их приоритетов. Так как на верхнем уровне планирования производственная мощность рассматривается лишь в укрупненных измерителях, а расписания, разрабатываемые процедурой MRP, в достаточной степени детализированы, возникает вопрос о детальном анализе мощности. Эту задачу решает система MRP II — инструмент анализа мощности подразделений оперирующей системы в процессе составления расписаний. При несоответствии располагаемой мощности отдельных элементов производственной системы и поступающих в них заказов на производство в системе формируются текущие заделы.

Для контроля соответствия в MRP II используется процедура, называемая «контроль вход—выход». Эта процедура проверяет загрузку каждого рабочего центра по мощности, используя для этого загрузочные графики Гантта. Недостаточный контроль мощности и состояния рабочего центра является причиной, снижающей эффективность движения материального потока через него. Если заказы поступает в рабочий центр быстрее, чем это было предписано планом, значит, на входе растут заделы, возникают проблемы с качеством. Если задания поступают с меньшей скоростью, рабочий центр оказывается недогруженным, а впоследствии может вообще выйти из графика и нарушить выполнение планов. «Контроль вход-выход» является техникой, позволяющей менеджеру гибко управлять рабочими процессами. При этом ему доступны следующие средства:

1) корректировка нормативных данных о производственной мощности рабочего центра и возврат плана на верхний уровень управления на доработку с учетом этих данных;

2) увеличение мощности установленного оборудования и/или установка дополнительного оборудования (в долгосрочной перспективе);

3) перераспределение потока во времени внутри данного рабочего центра или в пространстве - на другие рабочие центры.

Сокращение объема производства в случае существенных проблем с производственными мощностями не является популярным решением для многих менеджеров, однако преимущества такого решения могут быть неожиданными. Во-первых, уровень покупательского сервиса может улучшиться потому, что заказы будут выполняться вовремя. Во-вторых, экономические показатели производства могут быть реально повышены потому, что уменьшение напряженности работы устраняет загромождения и беспорядок в рабочих центрах, которые приводили к дополнительным затратам. В-третьих, может повыситься качество, так как в нормальной обстановке ему будет уделяться больше внимания. Возможно, решения менеджера могут быть организация сверхурочных работ либо мероприятия технического характера, которые, однако, далеко не всегда обладают нужной гибкостью. Перераспределение потока на другие рабочие центры обеспечивается в результате решения задачи о назначениях. Для перераспределения потока внутри рабочего центра удобно пользоваться методом построения графика загрузки его мощности. Рассмотрим этот метод на примере.

Пример 23.2

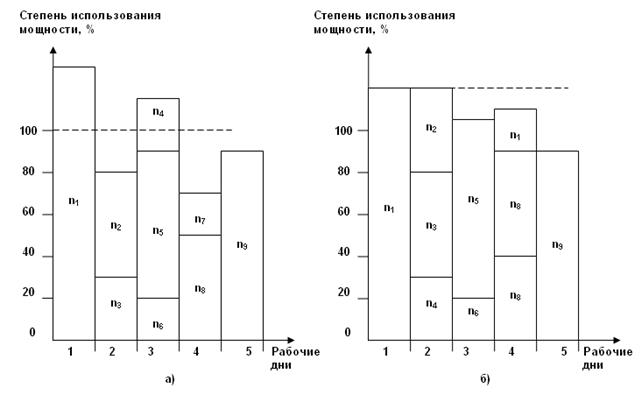

На рис. 23.4, а представлен график загрузки рабочего центра механической обработки в течение пяти дней. В расписание включены 9 заданий - партий деталей. Требуется оценить исполнимость задания и в случае возникновения проблем предложить пути их разрешения. Из рисунка видно, что номинальная мощность рабочего центра превышена в первый и третий рабочие дни. Но в другие дни центр недогружен. Это означает, что задания можно попытаться перераспределить во времени. Такая попытка оказалась успешной: партию 7 удалось частично переместить на 4-й день, а партию 4- полностью на 2-й день (рис. 23.4, б). При этом были сделаны допущения: а) выпуск партий не был «привязан» к конкретным срокам внутри пятидневки, а в качестве цели ставился пропуск потока запланированной величины через рабочий центр; б) дополнительная переналадка центра в 4-й день не повлекла превышения его мощности.

Рис. 23.4. Загрузочные графики Гантта для рабочего центра

механической обработки:

а - до перераспределения потока во времени; б - после такого перераспределения

Контрольные вопросы и задания

1. Как влияет на составление расписания устойчивость спроса?

2. Какие методики составления расписаний более характерны для случая изготовления продукции по индивидуальному проекту?

3. Чем отличаются методики нахождения очередности выполнения и диспетчирования?

4. Каким должно быть расписание для участка производства лимитирующего весь процесс, внутренне- или внешнеориентированным?

5. Составьте расписания работы обрабатывающего центра, используя правила приоритетов, и дайте их сравнительную оценку. Исходные данные об очереди заданий приведены в табл. 23.5.

Таблица 23.5

| Задание | Продолжительность, нед. | Плановая дата завершения, нед. |

| А | 8 | |

| В | 2 | |

| С | ||

| D | ||

| Е | ||

| F | ||

| G | 7 | |

| Н | 5 |