Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет потребного усилия зажима заготовки в приспособлении

|

|

1. ЦЕЛЬ РАБОТЫ

Получить практические навыки построения схемы сил действующих на обрабатываемую заготовку и расчета потребной силы зажима.

2.теоретический раздел

Закрепление заготовки производится с помощью зажимных устройств различных конструкций. Принцип действия и конструкцию зажимного устройства конструктор выбирает исходя из конкретных условий выполнения операций: типа производства, величин сил резания, действующих на заготовку при выполнении операций, конструктивных особенностей заготовки, типа станка [1].

Методика силового расчета станочных приспособлений в некоторой степени определяется применяемыми зажимными устройствами, которые разделяются на три группы.

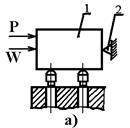

Рисунок 1 - Схемы зажимных устройств.

К первой группе относятся зажимные устройства (рисунок 1, а), имеющие в своем составе силовой механизм (СМ) и привод (П), который обеспечивает перемещение контактного элемента (К) и создает исходное усилие Q, преобразуемое силовым механизмом в зажимное усилие W. Используемые приводы достаточно разнообразны: пневматические, гидравлические, пневмогидравлические, электрические и т.д. Применяются в серийном, крупносерийном производствах.

Во вторую группу (рисунок 1, б) входят зажимные устройства, состоящие лишь из силового механизма, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Q на плече L. Эти устройства иногда называют зажимным устройством с ручным приводом (единичное и мелкосерийное производство).

К третьей группе относятся зажимные устройства, которые в своем составе не имеют силового механизма, а используемые приводы лишь условно можно назвать приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают зажимное усилие W, которое в этих устройствах является равнодействующей равномерно распределенной нагрузки q, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления, либо посредством магнитного силового потока. К этой группе относятся вакуумные и магнитные устройства (рисунок 1, в). Применяются во всех видах производства.

Силовой расчет станочных приспособлений можно разбить на следующие этапы:

1. Определение сил и моментов резания. Действующие на заготовку силы и моменты резания можно рассчитать по формулам, приводимым в справочниках и нормативах по режимам резания применительно к определенному виду обработки.

2. Выбор коэффициента трения f заготовки с опорными и зажимными элементами. В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными и зажимными элементами. Величина коэффициента трения зависит от многих факторов. При использовании приспособлений его определение связано с определенными трудностями. В приспособлениях встречается много различных сочетаний контактных поверхностей, различающихся по форме, состоянию поверхности, твердости и т.д. Значения коэффициента трения для некоторых сочетаний контактных поверхностей приведены в таблице 1.

Таблица 1- Значения коэффициента трения f

| Характеристика контактирующих поверхностей | Значение f |

| Обработанная поверхность заготовки контактирует с плоскостью опорных элементов или с плоскостью контактных элементов зажимных устройств | 0, 1 – 0, 15 |

| Обработанная поверхность заготовки контактирует с опорным элементом (базирование на призму или опорный штырь со сферической головкой) | 0, 18 – 0, 3 |

| Продолжение таблицы 1 | |

| Необработанная поверхность заготовки контактирует с закаленным насеченным элементом | 0, 5 – 0, 8 |

| Контактный элемент при закреплении соприкасается цилиндрической поверхностью заготовки (при установке в кулачках, в цанге и т.п. и имеет: острые рифления гладкую поверхность кольцевые канавки крестообразные канавки | 0, 7 – 1, 0 0, 25 0, 35 0, 45 |

| Контактный элемент соприкасается с необработанной поверхностью и имеет: кольцевые канавки высечку | 0, 4 – 0, 5 0, 5 – 0, 8 |

3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия W.

Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. К заготовке с одной стороны приложены силы тяжести и силы, возникающие в процессе обработки, с другой — искомые зажимные силы и реакции опор. Под действием этих сил заготовка должна сохранить равновесие. Величину сил резания и их моментов определяют по формулам теории резания металлов или выбирают по нормативным справочникам. Найденное значение сил резания для надежности зажима заготовки умножают на коэффициент запаса К [3].

Для этого необходимо составить расчетную схему, то есть изобразить на схеме базирования заготовки все действующие на нее силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами.

Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности.

По расчетной схеме необходимо установить направления возможного перемещения или поворота заготовки под действием сил и моментов резания, определить величину проекций всех сил на направление перемещения и составить уравнения сил и моментов:

,

,  ,

,  ,

,  ,

,  ,

,  .

.

Рассмотрим несколько вариантов действия на обрабатываемую деталь сил резания, зажима и их моментов.

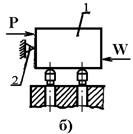

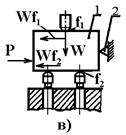

Первый вариант. Сила зажима W, приложенная к обрабатываемой заготовки 1, и сила резания Р одинаково направлены и прижимают заготовку к опоре 2 приспособления (рисунок 2, а). При этом заготовку удерживает минимальная сила зажима Wмин

Второй вариант. Сила зажима W и сила резания Р действуют на обрабатываемую заготовку 1 в противоположных направлениях (рисунок 2, б); требуемая сила зажима

.

.

Третий вариант. Сила зажима W и сила резания Р действуют на обрабатываемую заготовку во взаимно перпендикулярном направлении (рисунок 2, в). Силе резания Р противодействуют силы трения между нижней базовой плоскостью заготовки и опорными штырями приспособления и между верхней плоскостью заготовки и зажимными элементами. При этом требуемая сила зажима:

, откуда:

, откуда:  .

.

где f 1 и f 2 — коэффициенты трения между поверхностями заготовки и установочными зажимными элементами приспособления. При f = f =0, 1 сила зажима  .

.

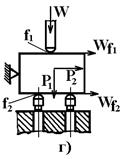

Четвертый вариант. Сила зажима W прижимает заготовку к опорам (рисунок 2, г) при этом одна сила резания Р1 имеет одно направление с силой зажима и прижимает заготовку к нижним опорам, а вторая сила резания Р2 действует в направлении, перпендикулярном к силе зажима. Смещению заготовки в приспособлении препятствуют силы трения, возникающие на плоскостях контакта детали с установочными и зажимными элементами приспособления. Величину силы зажима определяют из соотношения:

,

,

а с учетом коэффициента запаса к> 1.

.

.

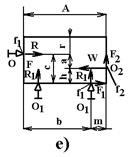

Пятый вариант. Обрабатываемая заготовка зажимается (рисунки 2, д, е) горизонтально действующей силой зажима W. Расстояние между силой зажима и силой реакции от бокового упора выбирают таким, чтобы обрабатываемая заготовка надежно была прижата к установочным опорам приспособления. На заготовку, зажатую в приспособлении, действуют сила зажима W, сила реакции R1 и R от установочных и зажимных опор и силы трения F, F1, F2 между поверхностями детали, установочными и зажимными элементами приспособления. Приравнивая сумму моментов относительно точки О нулю, найдем силу:

.

.

Шестой вариант. При обработке заготовки фрезой (рисунки 2, д, е) на нее действуют силы резания Р1 и Р2. Величину силы зажима с учетом сил резания найдем, приравнивал сумму моментов всех сил относительно точки О нулю:

, откуда:

, откуда:  .

.

Седьмой вариант. Обрабатываемую заготовку выточкой устанавливают на центрирующий жесткий палец (рисунок 2, ж) приспособления и левой плоскостью прижимают к трем опорным штырям несколькими прихватами. При обработке на заготовку действуют сдвигающий момент Мkp и осевая сила Рo. Заготовка удерживается от смещения силами трения, возникающими между ее поверхностями и поверхностями установочных и зажимных элементов приспособления. В этом случае силу зажима W определяют из равенства:

, откуда:

, откуда:  .

.

При той же установке, но небольшой тангенциальной жесткости зажима силы трения между деталью и прихватом не учитываются:

, откуда:

, откуда:  .

.

Восьмой вариант. Обрабатываемая деталь (рисунок 2, з) наружной цилиндрической поверхностью установлена в призме с углом а=90° и зажата силой W. Повороту детали около ее оси противодействуют силы трения, возникающие на поверхностях контакта детали с установочными и зажимными элементами приспособления. Без учета трения на торце детали:

, откуда:

, откуда:  .

.

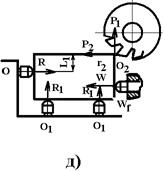

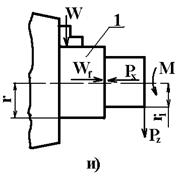

Девятый вариант. Рассмотрим действия двух сил резания Рz и Рx на заготовку 1, зажатую в трехкулачковом патроне станка (рисунок 2, и); сила резания Рz создает момент:

.

.

который стремится повернуть заготовку вокруг ее оси, а сила Рx — переместить заготовку вдоль ее оси. Суммарная сила зажима заготовки тремя кулачками патрона

, откуда:

, откуда:  .

.

где W - сила зажима заготовки одним кулачком патрона, н; r - радиус обрабатываемой части заготовки, зажатой кулачками, мм; r1 радиус обработанной части заготовки, мм; f — коэффициент трения между поверхностями заготовки и кулачков (зависит от вида поверхности кулачков); Z - число кулачков патрона, Мрез — момент от силы резания Р1. Величину W проверяют на возможность продольного сдвига заготовки силой Р[, по формуле:

, откуда:

, откуда:  .

.

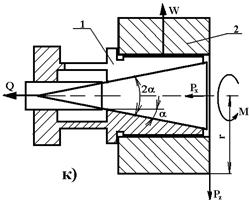

Десятый вариант. Рассмотрим действие силы резания Рz на обрабатываемую заготовку втулки 2, установленную и зажатую на цанговой справке (рисунок 2, к). Сила Р создает момент резания Мрез, которому противодействует момент от силы трения Мтр между установочной поверхностью цанги и заготовкой. Суммарная сила зажима W обрабатываемой заготовки всеми лепестками цанги:

, откуда:

, откуда:  .

.

момент от силы трения:  .

.

Фактические силы зажима заготовки, создаваемые зажимными механизмами должны равняться расчетным силам зажима или быть несколько больше их. Величина фактических сил зажима зависит от исходной силы, привода и передаточного отношения между фактической силой зажима Wф детали и исходной силой для конкретного зажимного устройства приспособления. Зависимость между силами Wф и Q определяется равенством:

, откуда:

, откуда:  .

.

где Wф — фактическая сила зажима обрабатываемой заготовки, н;

f — коэффициент трения между поверхностями цанги и заготовки; Q — исходная сила, развиваемая рабочим или механизированным приводом, н; i — передаточное отношение между силами.

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

| Рисунок 2 - Схемы расчета сил закрепления заготовок |

4. Расчет коэффициента надежности закрепления К.

Так как в производственных условиях могут иметь место отступления от тех условий, применительно к которым рассчитывались по нормативам силы и моменты резания, возможное увеличение их следует учесть путем введения коэффициента надежности (запаса) закрепления К и умножения на него сил и моментов, входящих в составленные уравнения статики.

Значение коэффициента надежности К следует выбирать дифференцированно в зависимости от конкретных условий выполнения операции и способа закрепления заготовки. Его величину можно представить как произведение частных коэффициентов, каждый из которых отражает влияние определенного фактора:

.

.

К0 – гарантированный коэффициент запаса надежности закрепления, К0 = 1, 5;

К1 – коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках;

К1 = 1, 2 – для черновой обработки;

К1 = 1, 0 – для чистовой обработки;

К2 – коэффициент, учитывающий увеличение силы резания вследствие затупления инструмента (таблица 2);

К3 – коэффициент, учитывающий увеличение силы резания при прерывистом резании, К3 = 1, 2;

К4 – учитывает непостоянство зажимного усилия;

К4 = 1, 3 – для ручных зажимов;

К4 = 1, 0 – для пневматических и гидравлических зажимов;

Таблица 2 - Значение коэффициента К2

| Способ обработки | Компоненты сил резания | К2 | Обрабатываемый материал |

| Сверление | Крутящий момент М Осевая сила Ро | 1, 15 1, 10 | Чугун |

| Предварительное зенкерование | Крутящий момент М Осевая сила Ро | 1, 3 1, 2 | Чугун при износе по задней поверхности резца |

| Продолжение таблицы 2 | |||

| Предварительное точение | Тангенциальная сила Рz Радиальная сила Рy Сила подачи Рx | 1, 0 1, 4 1, 2 1, 6 1, 25 | Сталь и чугун Сталь Чугун Сталь Чугун |

| Цилиндрическое предварительное и чистовое фрезерование | Окружная сила Рz | 1, 75 – 1, 9 1, 2 – 1, 4 | Вязкие стали Твердые стали и чугуны |

| Торцевое предварительное и чистовое фрезерование | Окружная сила Рz | 1, 75 – 1, 9 1, 2 – 1, 4 | Вязкие стали Твердые стали и чугуны |

| Шлифование | Тангенциальная сила Рz | 1, 15- 1, 2 | Сталь |

| Протачивание | Сила резания Рz | 1, 55 | Сталь |

К5 – учитывает степень удобства расположения рукояток в ручных зажимах;

- К5 = 1, 2 – при диапазоне угла отклонения рукоятки 900;

- К5 = 1, 0 – при удобном расположении и малой длине рукоятки;

К6 – учитывает неопределенность из-за неровностей места контакта заготовки с опорными элементами, имеющими большую опорную поверхность (учитывается только при наличии крутящего момента, стремящегося повернуть заготовку);

- К6 = 1, 0 – для опорного элемента, имеющего ограниченную поверхность контакта с заготовкой;

- К6 = 1, 5 – для опорного элемента с большой площадью контакта.

Величина К может колебаться в пределах 1, 5…8, 0. Если К < 2, 5, то при расчете надежности закрепления ее следует принять равной К = 2, 5.

5. Расчет величины усилия зажима

Примеры расчета зажимного усилия W

Пример 1. Фрезерование плоскости при данном способе базирования и закрепления заготовки (рисунок 3)

Рисунок 3 - Фрезерование плоскости.

Из уравнения равновесия:

,

,

где  ,

,

Введем коэффициент надежности закрепления К:

,

,  ,

,

.

.

Пример 2. Сверление отверстия в заготовке, закрепленной в 3-х кулачковом патроне (рисунок 4).

Рисунок 4 - Сверление отверстия.

При перемещении заготовки в кулачках вдоль оси имеем коэффициент трения f1 , а при поворачивании f2 .

Тогда

,

,  ,

,

Определим величину зажимного усилия при условии недопустимости перемещения заготовки в кулачках. Предположим, что в патроне 3 кулачка. Тогда 3 Т1 = Ро . Введем К:

,

,

откуда

.

.

При условии недопустимости провертывания заготовки в кулачках

или

или  ,

,

Откуда  ,

,

Окончательно имеем  .

.

3. Порядок выполнения работы

3.1. Изучить настоящее методическое пособие

3.2. Получить у преподавателя схему обработки заготовки в приспособлении и исходные данные для расчета

3.3. Вывести расчетную формулу равновесия сил действующих на заготовку

3.4. Рассчитать потребное усилие закрепления заготовки

3.5 Сформулировать выводы по работе

4. Содержание отчета

4.1. Цель работы

4.2. Условия задачи

4.3. Расчетная схема закрепления

4.4. Исходные данные для расчета

4.5. Вывод уравнения равновесия сил действующих на обрабатываемую заготовку

4.6 Расчет потребного усилия закрепления заготовки

4.7 Выводы по работе

5. Контрольные вопросы

5.1. Требования к зажимным устройствам станочных приспособлений.

5.2. В каких случаях исчезает необходимость применения зажимных устройств.

5.3. Какие факторы учитывает коэффициент надежности закрепления?

5.4. На какие группы делятся зажимные устройства?

5.5. Порядок определения величины необходимого зажимного усилия закрепления.

5.6. Какие факторы определяют принцип действия и конструкцию зажимного устройства?