Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

современных средств технологического оснащения

|

|

Направленность работ по созданию

В ряде отраслей машиностроения разработана и успешно внедрена высокопроизводительная переналаживаемая оснастка, в которой использованы и современные средства механизации, и преимущества групповой" технологии, и лучшие материалы. Но отсутствие унификации и единой технической направленности в разработке, трудность в условиях завода или отраслевого института подняться до уровня межотраслевого группирования и обобщения с целью учета требований других отраслей, отсутствие возможности проводить на их базе всесторонние исследова-

ния с целью отработки и выбора оптимальных конструктивных вариантов, учитывающих межотраслевые требования, а также сложность преодоления влияния специфики и сложившегося опыта проектирования специальной оснастки, — все это замедляло работу по созданию современных средств технологического оснащения на необходимом научно-техническом уровне, с масштабом, учитывающим интересы всех отраслей промышленности. Однако с разработкой переналаживаемых видов оснастки в отраслях на.чался одновременно положительный процесс поиска, совершенствования и расширения технологических возможностей этих видов оснастки путем их агрегатирования, универсализации и специализации, этап накопления и систематизации опыта в деле унификации, создания типовых или стандартизованных на отраслевом уровне конструкций средств механизации, приводов, разработки деталей и сборочных единиц различного назначения, выявления прогрессивных элементов конструкций для перспективных разработок. Таким образом, на основе стремления конструкторов найти наиболее рациональные системы оснащения, приемлемые для тех или иных масштабов и условий производства, начали формироваться идеи и принципы дальнейшего развития средств технологического оснащения.

Этому процессу содействовало создание в составе Минстан-копрома Межотраслевого головного конструкторско-технологи-ческого бюро (МГКТБ), на которое были возложены разработка, исследование и стандартизация элементов единого комплекса и прогрессивных конструкций универсально-сборной и переналаживаемой оснастки (УСПО) для машиностроения (приспособления, штампы, оснастка для сварочного производства и др.), а также разработка рациональной технологии ее изготовления.

Для обеспечения взаимозаменяемости при базировании и закреплении, унификации основных параметров поверхностей станочных приспособлений, их деталей и сборочных единиц Межотраслевым головным конструкторско-технологическим бюро (МГКТБ) Минстанкопрома и Всесоюзным научно-исследовательским институтом нормализации в машиностроении (ВНИИНМАШ) Госстандарта СССР был разработан руководящий технический материал «Конструкторские основы создания системы стандартных средств технологического оснащения». Руководящий материал регламентирует для всех отраслей основные параметры и типовые конструкторские решения для обеспечения взаимособираемости и базирования, с тем чтобы приостановить процесс создания новых вариантов схем присоединительных поверхностей, обеспечивающих взаимозаменяемость элементов оснастки между собой. Руководящие материалы учитывают также необходимость стыковки принятых присоединительных размеров с системой универсально-сборных приспособлений, так как комплекты этой оснастки имеются почти на всех крупных машиностроительных заводах.

Одновременно отраслевыми организациями и предприятиями разработаны государственные стандарты на часть подсистем переналаживаемой, универсально-сборной и механизированной оснастки, признанных самыми распространенными и перспективными, которые должны служить основой при разработке общемашиностроительного комплекса оснастки многократного применения. Разработаны ГОСТы на универсально-сборные, сборно-разборные, универсально-наладочные, специализированные наладочные приспособления и средства механизации. Полной взаимособираемости и единства основных параметров между указанными разновидностями оснастки достичь не удалось, так как конструкторская основа и опыт, из которого они возникли, во многом различались. Однако положительное значение этой работы заключалось в том, что был собран и обобщен опыт многих отраслей в разработке и эксплуатации прогрессивных видов переналаживаемой оснастки. Обобщение это велось под углом зрения поиска условий достижения необходимого единства основных параметров. Разработка ГОСТов на каждую разновидность оснастки осуществлялась авторами-разработчиками и предусматривала участие в качестве соисполнителей институтов и заводов, разработавших и внедривших подобные по назначению виды переналаживаемой оснастки. В результате учитывался опыт ряда заводов и институтов нескольких отраслей.

Значение проведенной работы в том, что вместо сотен разновидностей переналаживаемой оснастки узаконено в ГОСТах только несколько, значительно сокращена номенклатура стандартизованных элементов, отобраны для стандартизации проверенные в производстве лучшие конструктивные решения. Разработанные стандарты используют на данном этапе отраслевые организации и предприятия при изготовлении средств оснащеьия собственными силами. На специализированных заводах Мин-станкопрома с привлечением предприятий других отраслей организовано в значительных объемах централизованное производство комплектов различного назначения и типоразмеров универсально-сборных и сборно-разборных приспособлений, средств механизации УСП, универсально-наладочных штампов и универсально-сборных приспособлений для сборно-сварочных работ. ■

Осуществляется работа по обеспечению полного общемашиностроительного единства всех видов универсально-сборной и переналаживаемой оснастки во избежание случаев дублирования конструкций и создания предпосылок для увеличения объемов их централизованного производства. Одновременно проводится ра-, бота по унификации и стандартизации универсально-сборных■ ■ контрольно-измерительных приспособлений, универсально-сборных и переналаживаемых штампов, универсально-сборных приспособлений для сборочно-сварочных работ, а также для других технологических переделов и видов производств.

Свыше 50% деталей, обрабатываемых в разных отраслях машиностроения, являются деталями общего назначения и применяются в разных машинах в небольших количествах: 42, 5% — стандартизованные, нормализованные и унифицированные детали и только 7, 5% деталей являются специальными, характерными для одной отрасли. Эти данные показывают, что имеется реальная технологическая предпосылка создания для всего машиностроения комплекса разновидностей и типоразмеров стандартизованных элементов оснастки широкой универсальности, из которых можно компоновать сборные приспособления как узкого, так и широкого назначения.

Изложенные в книге универсально-сборные, сборно-разборные, универсально-наладочные, специализированные наладочные и другие виды оснастки многократного применения, а также средства их механизации не являются всеохватывающими универсальными системами оснащения. Каждая из них имеет свои преимущества и недостатки, различия в конструкции и назначении, свою область применения.

В табл. 2 показана область эффективного применения основных видов приспособлений многократного применения: универсально-безналадочных (УБП), универсально-сборных (УСП), средств механизации (УСПМ), сборно-разборных (СРП), универсально-наладочных (УНП), специализированных наладочных (СНП), штампов универсально-переналаживаемых (УПШ), универсально-сборных (УСШ), универсально-наладочных (УНШ), универсально-сборных приспособлений под сварку (УСПС).

В ряде случаев указанные разновидности оснастки могут применяться и в условиях других серийности и вида производства. Отсутствуют в настоящее время виды оснастки многократного применения, которые были бы эффективны в условиях массового и в ряде случаев крупносерийного производства. Не решают они и многих технологических задач в условиях единичного, серийного и крупносерийного производства. Но каждый из

Таблица 2

Область эффективного применения основных видов приспособлений многократного применения

| Серийность производства | Вид производства | ||

| Механосборочное | Штамповочное | *■ Сварочное | |

| Единичное...... Мелкосерийное.... Серийное....... Крупносерийное.... | УБП, УСП УБП, УСП, УСПМ, СРП УСПМ, СРП, УНП УНП, СНП | УПШ, УСШ УСШ, УНШ УНШ УНШ | УСПС УСПС |

Шац А. С. и др.

указанных видов оснастки используется при создании общемашиностроительного комплекса универсально-сборной переналаживаемой оснастки (УСПО), который не только суммирует все положительные стороны отраслевых видов оснастки, но и наделяется новыми преимуществами, которые являются результатом учета и преодоления всех отрицательных сторон как отраслевых,, так и межотраслевых видов оснастки.

Наметившиеся в технологии машиностроения прогресс, тенденции в повышении точности и производительности обработки, серийности выпускаемых машин требуют, а достигнутые сдвиги в области применения новых материалов, видов термообработки, покрытий и методов исследований позволяют создать такой комплекс технологического оснащения, который соответствовал бы современным требованиям технического прогресса.

Общемашиностроительный комплекс УСПО охватывает все виды производства при различной серийности (см. табл. 2). Этих, примерно, рамок использования комплекса удастся достичь после завершения работ по унификации, созданию и стандартизации общемашиностроительных элементов УСПО для всех технологических переделов, производств различной серийности, разных видов оборудования и типоразмеров обрабатываемых деталей. Изложению принципов, сущности и результатов исследований разработанного общемашиностроительного комплекса универсально-сборной переналаживаемой оснастки посвящена настоящая книга.

Глава II.

УНИВЕРСАЛЬНО-СБОРНЫЕ ПРИСПОСОБЛЕНИЯ

Универсально-сборные приспособления (УСП) являются общемашиностроительным видом оснастки, на детали и сборочные единицы которой разработаны и утверждены государственные стандарты и действует единая в стране техническая документация. Они являются одним из немногих видов оснастки, элементы которой изготовляют централизованно и чаще других применяют во всех отраслях машиностроения и приборостроения.

Особенность технологической подготовки производства с применением УСП заключается в том, что каждый завод приобретает универсальный набор деталей и сборочных единиц, из которых компонуется то или иное приспособление для выполнения конкретной операции. После обработки заданной партии заготовок приспособление разбирают, а составляющие его элементы могут быть использованы для агрегатирования новых приспособлений, предназначенных для обработки других заготовок. При этом отпадает необходимость в выполнении всего комплекса работ, относящихся к проектированию и изготовлению специальных приспособлений.

Главное преимущество УСП заключается в возможности значительно повышать технологическую оснащенность производства, направленную не только на обеспечение заданной точности обработки деталей машин, но и на повышение производительности труда за счет сокращения затрат на вспомогательные операции, разметочные и слесарно-подгоночные работы. При этом технически и экономически оправданная оснащенность производства может быть повышена во много раз (на ряде заводов в 10—15) по сравнению с объемами технологического оснащения, принятыми для специальных приспособлений. Это объясняется тем, что цикл сборки УСП по времени в 40—50 раз и по трудоемкости в 10—15 раз меньше по сравнению с циклом изготовления специальных приспособлений. Кроме того, элементы УСП характеризуются высокой оборачиваемостью (в течение года каждый элемент УСП применяется в разных компоновках от 60 до 100 раз) и долговечностью (срок службы основных элементов УСП 12— 15 лет), что определяет низкую себестоимость компоновок УСП.

Указанные особенности и преимущества УСП позволяют эффективно применять приспособления и в таких случаях, когда в условиях эксплуатации специальной оснастки это было бы нецелесообразно в силу ее высокой стоимости и большого цикла проектирования и изготовления.

2*

Общие сведения

Конструкции и размеры элементов УСП определены сериями государственных стандартов. Каждая серия характеризуется тем, что устанавливает те или иные габаритные размеры деталей -и сборочных единиц, а также те или иные характеристики элементов — ширину крепежных и шпоночных пазов, расстояния между осями пазов, диаметры установочных отверстий и др. Главное отличие каждой сер' i стандартов составляет ширина крепежного Т-образного па: в элементах УСП. Вместе с тем функциональные и конструктивно-технологические признаки остаются для всех серий едиными.

На конструкции и размеры элементов УСП утверждены следующие государственные стандарты: ГОСТ 14364—69 —: ГОСТ 14607—70; ГОСТ 15185—70 — ГОСТ 15465—70; ГОСТ 15636—70 — ГОСТ 15761—70; ГОСТ 15549—70 —: ГОСТ 15576—70. Кроме того, разработаны и находят применение; переналаживаемые круглые накладные кондукторы (ПКНК) ■ и самоцентрирующие зажимные устройства к универсально-сбор-, ным и переналаживаемым круглым накладным кондукторам.

Универсально-сборные приспособления агрегатируются из отдельных деталей и сборочных единиц (совокупно именуемых элементами) и обладают всеми качествами специальных приспособлений. При агрегатировании приспособлений фиксацию эле-; ментов относительно друг друга производят шпонками, закреп- ' ляя болтами, шпильками, винтами, гайками.

Обычно УСП агрегатируются из элементов, входящих в одну серию государственных стандартов. В отдельных случаях то или иное приспособление можно агрегатировать из элементов, относящихся к разным сериям. Для этой цели служат переходные шпонки и шпильки. Быстрота агрегатирования приспособлений обеспечивается универсальностью конструкций, высокой точностью и взаимозаменяемостью элементов УСП.

Особенность технологической подготовки производства с применением универсально-сборных приспособлений заключается в том, что предприятие, располагая комплектом стандартных деталей и сборочных единиц УСП, может многократно агрегатировать из них станочные приспособления для различных видов механической обработки, а также для контроля деталей машин. Универсально-сборные приспособления широко используются на заводах с опытным, единичным и мелкосерийным производством и в серийном производстве при освоении новой продукции.

Универсально-сборные приспособления с пазами шириной 8 мм (УСП-8) предназначены для обработки заготовок массой до 5 кг и максимальными габаритными размерами 480 X 180x240 мм. Применяются преимущественно в приборостроительной, радио-и электронной промышленности.

Универсально-сборные приспособления с пазами шириной 12 мм (УСП-12) предназначены для обработки заготовок массой до 60 кг и максимальными габаритными размерами 1440 X 300 X Х720 мм. Применяются почти на всех машиностроительных предприятиях, как в основном, так и в инструментальном и в ремонтном производстве.

Универсально-сборные приспособления с пазами шириной 16 мм (УСП-16) предназначены для обработки заготовок массой до 3000 кг и максимальными габаритными размерами 2400 X X2400X960 мм. Применяются в основном на предприятиях тяжелого машиностроения.

Универсально-сборные прямоугольные накладные кондукторы с пазами 12 мм (УСПНК-12) предназначены для обработки отверстий в крупных заготовках, чаще всего на предприятиях тяжелого машиностроения.

Универсально-сборные круглые накладные кондукторы (УСКНК) предназначены для обработки в заготовках отверстий, расположенных равномерно по окружности. Диапазон диаметров расположения центров отверстий, обрабатываемых с помощью УСКНК, от 45 до 1630 мм. Масса обрабатываемых заготовок может быть неограниченно большой. Переналаживаемые круглые накладные кондукторы (ПКНК) предназначены для обработки в заготовках отверстий, расположенных по окружности неравномерно. Диапазон диаметров расположения центров отверстий, обрабатываемых с помощью ПКНК, от 75 до 380 мм. Масса обрабатываемых заготовок может быть неограниченно большой.

Самоцентрирующие зажимные устройства предназначены для базирования и закрепления универсально-сборных и переналаживаемых круглых накладных кондукторов на обрабатываемых заготовках. Диапазон диаметров базирования и закрепления УСКНК и ПКНК —65—320 мм.

Элементы УСП рассчитаны на длительный срок службы, стоимость их высока. Поэтому не рекомендуется использовать их для агрегатирования таких приспособлений, в которых масса заготовки или сила зажима создают контактные напряжения, вызывающие выкрашивание или продавливание элементов. Они не могут подвергаться действию ударных нагрузок, нагреваться до температуры свыше 100 °С, на элементы невозможно попадание брызг жидкого металла или химически активных веществ. Все элементы УСП, входящие в комплект, делятся по функциональному признаку на пять групп: базовые, корпусные, установочно-направ-ляющие, крепежно-прижимные детали, сборочные единицы. По конструктивно-технологическим признакам детали и сборочные единицы универсально-сборных приспособлений подразделяются на подгруппы.

Номенклатурный и численный состав заводского комплекта УСП зависит от характера и объема выпускаемой заводом продукции и колеблется в больших пределах. От правильности выбора

комплекта зависит экономическая эффективность его применения.

Эффективность эксплуатации заводского комплекта УСП возрастает, если группы деталей и сборочных единиц распределены в нем в определенных пропорциях.

Насыщенность комплекта УСП базовыми деталями определяет его мощность, т. е. число приспособлений, которое можно собрать из комплекта в течение года.

Удельный вес группы эле-

Детали ментов в со-

ставе комплекта, %

Базовые..................... 0, 5—1, 0

Корпусные.................... 14, 0—15, 0

Установочно-направляющие:

всего..................... 23, 0—26, 0

установочных................. 20, 0—22, 0

направляющих................. 3, 0—4, 0

Крепежно-прижимные и разные:

всего..................... 59, 0—63, 0

крепежные................... 51, 0—53, 0

прижимные.......,.......... 4, 0—5, 0

разные...................... 4, 0—5, 0

Сборочные единицы................ 0, 5—1, 0

Примечание. Привертные шпонки должны составлять примерно 20%, винты с цилиндрической головкой — 20%, пазовые болты — 10%, гайки — 10—13% от всего числа элементов.

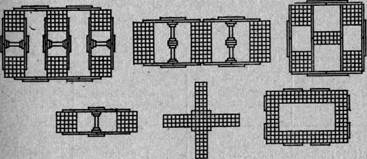

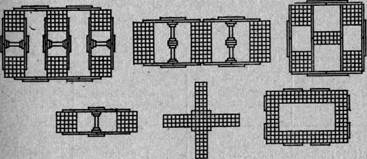

Базовые детали. К этой группе относятся квадратные, прямоугольные и облегченные плиты, секции прямоугольных плит, плиты круглые с крестообразным и радиально-поперечным расположением пазов, конусные оправки, базовые и токарные угольники, базовые кольца, т. е. все те детали, которые обычно служат основаниями универсально-сборных приспособлений. Конструктивной особенностью базовых деталей является наличие на их рабочих поверхностях сетки Т-образных и шпоночных пазов с шагом, кратным 30 мм. На пересечении осей Т-образных и шпоночных пазов расположены резьбовые отверстия.

На нижних плоскостях квадратных, прямоугольных и облегченных плит расположены шпоночные пазы, предназначенные для точной ориентации универсально-сборных приспособлений относительно Т-образных пазов стола станка. Ориентацию круглых плит относительно поворотных головок, делительных дисков и конусных оправок осуществляют кольцевой выточкой и шпоночным пазом, расположенным со стороны нижней плоскости каждой из плит.

При монтаже универсально-сборных приспособлений фиксация корпусных деталей и сборочных единиц относительно рабочих поверхностей базовых деталей производится с помощью приверт-ных и Т-образных шпонок, закрепление — с помощью пазовых болтов, шпилек, винтов и гаек. 38

Конструкция, габаритные и присоединительные размеры, допуски и шероховатость поверхностей базовых деталей обеспечивают их взаимозаменяемость и собираемость с деталями других групп в различных комбинациях без натягов и пригонки.

Корпусные детали. К этой группе относятся косынки, прокладки (квадратные, прямоугольные, Т-образные, круглые), подкладки (квадратные, прямоугольные, переходные, угловые, с косыми пазами), опоры (квадратные, прямоугольные с установочным отверстием, облегченные, направляющие, угловые, направляющие под клин с установочным отверстием), клинья, проставки (квадратные, трехгранные, шестигранные, с установочным отверстием), призмы (подкладные, подвижные, опорные, ступенчатые, с хвостовиком), угольники (крепежные, установочные, ребристые, монтажные, с установочным отверстием), планки (соединительные, переходные, ребристые, соединительные с установочным отверстием, промежуточные, двусторонние с установочным отверстием, ступенчатые с установочными отверстиями, передвижные с боковыми пазами и установочными отверстиями, Т-образные передвижные с установочным отверстием, установочные, направляющие), стаканы Т-образных прихватов, державки валиков, переходники (установочные и центрирующие), вилки и планки шарнирного болта, кулачки (ступенчатые, призматические со скосом, плоские), нониусы угловые.

Детали корпусной группы предназначены для образования корпуса приспособления. Кроме того, они могут выполнять функции базовых деталей при создании малогабаритных приспособлений или могут быть использованы в качестве соединительных элементов при монтаже крупногабаритных приспособлений. По своему функциональному назначению детали этой группы в основном взаимозаменяемы. Отсутствие на участке сборки УСП той или иной корпусной детали не останавливает работу по монтажу универсально-сборных приспособлений, так как деталь, находящаяся в эксплуатации, может быть заменена другой деталью или блоком деталей этой же группы.

Широкая номенклатура и многообразие конструкций корпусных деталей позволяют создавать большое число разнообразных универсально-сборных приспособлений. Конструктивной особенностью деталей данной группы является наличие на их рабочих поверхностях Т-образных и шпоночных пазов.

Установочно-направляющие детали предназначены для установки и фиксации корпусных элементов относительно базовых деталей и относительно друг друга, а также для настройки размеров приспособления, установки в приспособлениях заготовок и для направления режущего инструмента.

К этой группе относятся прямоугольные привертные, Т-образные и переходные шпонки, установочные штыри и диски, установочные и переходные пальцы, цилиндрические, грибковые, упорные центры, установочные грибковые пробки, переходные

и кондукторные втулки, валики и колонки, оси с буртиком, постоянные с резьбовым хвостовиком и колпачковые опоры, колпачки, ножки, конические хвостовики, прокладные и фиксирующие платики, вкладыши для пальцев, упорные сухари, переходные планшайбы и фланцы.

Крепежно-прижимные и разные детали предназначены для соединения между собой элементов приспособления и для закрепления в приспособлениях заготовок. Ряд деталей, входящих в эту группу, имеет узкое специальное назначение и ограниченную область применения, но монтаж приспособлений без них в отдельных случаях затруднителен.

К группе крепежно-прижимных и разных деталей относятся прихваты и планки, болты, винты, шпильки, гайки, шайбы, ушки и вилки шарнирные, хомутики, заглушки, наконечники, кольца, пружины, рукоятки.

Сборочные единицы. Применение сборочных единиц открывает возможность для монтажа более рациональных и компактных универсально-сборных приспособлений с минимальным числом входящих в них корпусных, крепежно-прижимных и других деталей, ускоряет процесс агрегатирования приспособлений и создает удобства в их эксплуатации.

В эту группу входят поворотные головки, опоры и кронштейны, фиксаторы, угловые опоры, центровые бабки, подвижные призмы, складывающиеся и откидные планки, делительные диски, эксцентриковые, кулачковые, тисочные, пазовые зажимы, клиновые и винтовые прижимы, шарнирные прихваты с призмой, планки с ползунами, планшайбы, прихваты, державки, роликовый люнет, кронштейны.

Сборочные единицы подобно базовым и корпусным деталям имеют на своих поверхностях Т-образные и шпоночные пазы, которые позволяют соединять их как между собой, так и с элементами других групп.

Основными конструктивными элементами универсально-сборного приспособления являются основание; корпус; установочные детали; крепежно-прижимные и поворотно-делительные устройства; детали, служащие для направления режущего инструмента; детали, обеспечивающие точное положение приспособления на станке. К каждому универсально-сборному приспособлению предъявляется ряд технологических требований: расширение технологических возможностей станка или повышение его производительности; обеспечение заданной точности обработки заготовок; наличие благоприятных условий обработки заготовок.

Расширение технологических возможностей станка и повышение его производительности являются главным назначением универсально-сборного приспособления.

Отклонения от заданной точности обработки вызваны рядом отклонений, порожденных различными технологическими факторами на предшествующих этапах производства. В ряду факторов, 40

влекущих за собой возникновение отклонений при обработке заготовок, оказывается и применение универсально-сборных приспособлений. Противоречивость положения, складывающегося в условиях эксплуатации универсально-сборных приспособлений, заключена в том, что использование приспособления, предназначенного обеспечивать заданную точность будущих деталей, само по себе неизбежно вызывает отклонения размеров деталей, а также формы и расположения их поверхностей.

Отклонения от заданной точности складываются из суммы отклонений: в агрегатировании приспособлений; допущенных при установке заготовки в приспособление; в расположении приспособления на станке; вызываемых недостаточной жесткостью технологической системы станок—приспособление—деталь—инструмент. Заданная точность обработки заготовок достигается в том случае, если суммарная величина отклонений не выходит за допустимые пределы, предусмотренные чертежом или техническими условиями.

Технические требования к деталям и сборочным единицам

Основными требованиями, предъявляемыми к элементам УСП, являются их высокая износостойкость, прочность и точность изготовления. В связи с наличием в элементах УСП большого числа пазов, канавок, отверстий и других концентраторов напряжений элементы УСП всех модификаций изготовляют из материалов, имеющих высокую прочность и поверхностную стойкость с сохранением вязкой и прочной сердцевины после соответствующей термической обработки. Основные ответственные элементы (базовые плиты, корпусные детали и др.) изготовляют из стали 12ХНЗА, ГОСТ 4543—71. Механические свойства этой стали ств = = 9, 0^-9, 5 МПа; стт = 7, 0 МПа; 6=11%; ап = 0, 9 МПа-м2. Наличие в стали примеси никеля повышает антикоррозионную стойкость. Элементы, изготовляемые из стали 12ХНЗА, подвергают цементации на глубину поверхностного слоя 0, 8—1, 6 мм с последующей закалкой до HRC 58—62.

Установочно-направляющие детали (кулачки, пальцы, опоры сферические, шпонки и др.) изготовляют из стали 20Х, 40Х, У8А. Детали из стали 20Х цементуют и закаливают, так же как и детали из стали 12ХНЗА. Детали из стали 40Х азотируют на глубину 0, 3—0, 5. мм. Твердость их поверхностного слоя HRC 48—58, а сердцевины HRC 28—32. Детали из стали У8А закаливают до твердости HRC 56—64. Направляющие детали —кондукторные втулки малых и средних размеров изготовляют из сталей 9ХС, У8А и закаливают до твердости HRC 60—64; кондукторные втулки больших размеров —из стали 20Х, цементуют на глубину 0, 8 — 1, 2 мм и закаливают до твердости HRC 58—62.

Основные детали сборочных единиц (основания, корпусы) изготовляют из стали 20Х, цементуют на глубину 0, 8—1, 2 мм и закаливают до твердости HRC 58—62. Крепежные детали изготовляют из сталей 38ХА, 40Х, 45 и закаливают до твердости HRC 36—42. Наиболее ответственные пазовые болты изготовляют из сталей 38ХА и 40Х, что позволяет уменьшить размеры сечения болтов при обеспечении необходимой прочности. Применение в элементах УСП высококачественных сталей с высокими механическими свойствами позволило уменьшить габаритные размеры деталей и сборочных единиц, увеличить на поверхностях деталей число Т- и П-образных пазов и отверстий и тем самым повысить их универсальность и увеличить срок службы основных дорогостоящих элементов до 12—15 лет.

Уменьшение габаритных размеров деталей УСП с сохранением необходимой прочности по сравнению с деталями аналогичного назначения неразборных специальных приспособлений является важнейшим преимуществом элементов УСПО, которое позволяет производить сборку различных по конструкции приспособлений сравнительно небольших габаритных размеров и массы. Для обеспечения полной взаимозаменяемости, собираемости и длительного срока эксплуатации большое значение имеют прочность и шероховатость поверхности элементов УСП.

Подавляющее число поверхностей в деталях УСП, независимо от конструктивно-эксплуатационного назначения, выполняется с шероховатостью поверхностей Ra = 0, 16ч-0, 63 мкм. Это объясняется тем, что низкая шероховатость поверхностей уменьшает коррозию элементов, а следовательно, повышает их долговечность и сохранность внешнего вида в течение длительного срока эксплуатации.

В отличие от специальных приспособлений, детали которых в основном выполнены по 7—14-му квалитету, система УСП исключает дополнительную пригонку в процессе сборки приспособлений. Поэтому элементы универсально-сборных приспособлений изготовляют с повышенной точностью линейных и угловых размеров и межцентровых расстояний. Основные линейные и угловые размеры базовых и корпусных деталей, а также некоторых деталей сборочных единиц изготовляют по 6-му квалитету. Допуски на отклонения от параллельности и перпендикулярности рабочих плоскостей, осей отверстий, шпоночных и Т-образных пазов соответствуют 5-му квалитету. Менее ответственные детали и сборочные единицы изготовляют с более грубыми допусками —по 11 — 12-му квалитету. Более жесткие требования предъявляют к резьбовым соединениям. Это объясняется необходимостью их многократного' использования в компоновках УСП, повышением надежности в " эксплуатации и увеличением сроков службы. Поэтому резьбы пазовых болтов, шпилек, гаек УСП выполняются по 8—9-му квалитету. Профиль резьбы обрабатывается не ниже Ra = ='2, 5 мкм.

. Высокие требования, предъявляемые к точности и шероховатости поверхностей элементов УСП, позволили проводить сборку компоновок УСП, не уступающих по точности выполнения специальным приспособлениям. Износ основных деталей УСП в процессе эксплуатации незначительный. В среднем по статистическим данным заводов, имеющих собственные комплекты УСП, уменьшение числа элементов по причинам износа и поломок составляет 4—8% в год. В основном выходят из строя крепежные детали и кондукторные втулки.

Методика конструирования

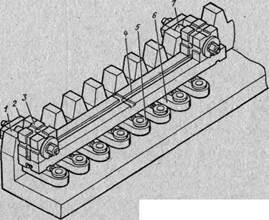

Универсально-сборные приспособления состоят из тех же устройств, что и специальные приспособления. К ним относятся установочные элементы, обеспечивающие базирование детали на приспособлении или, наоборот, приспособления на детали, зажимные устройства и устройства, обеспечивающие ориентацию и направление режущего инструмента. В системе УСП эти устройства собирают из отдельных элементов и устанавливают на корпус компоновки УСП, который воспринимает силы резания и зажима детали. В большинстве случаев в компоновках УСП корпуса, на которых монтируют указанные выше элементы, представляют собой сборные конструкции. В зависимости от габаритных размеров и массы обрабатываемых деталей корпуса компоновок УСП собирают на базовых плитах, угольниках или каркасных основаниях (рис. 8). В УСП для финишных операций с минимальными режимами обработки корпуса компоновок могут быть собраны из отдельных корпусных деталей (планок прямоугольного сечения, угольников и прямоугольных опор).

К корпусам компоновок УСП предъявляют следующие требования: жесткость и прочность конструкции при его минимальной массе, удобство установки и съема обрабатываемой детали, устойчивое положение на станке и удобство крепления, наличие пространства, обеспечивающего безаварийный выход режущего ин-

Рис. 8. Схемы монтажа каркасных оснований

етрумента, простота конструкции, наличие свободного простран» ства для выхода и удаления стружки,

Корпуса передвижных или кантующихся компоновок УСП, предназначенных для многооперационной обработки деталей, должны обладать достаточной устойчивостью при разных положениях на столе станка. Центр тяжести таких корпусов не должен выходить за пределы его опорной поверхности. Существенным недостатком сборных корпусов компоновок УСП является недостаточная их жесткость. Поэтому при их сборке необходимо стремиться к уменьшению сопрягаемых стыков. Например, там, где можно поставить одну прямоугольную опору, не следует ее заменять равновысотным блоком, состоящим из нескольких прямоугольных опор. Соединение деталей и сборочных единиц между собой должно осуществляться с применением максимального числа шпонок и болтов.

Установочные элементы, базирующие деталь на корпусе компоновки УСП, должны обеспечивать устойчивость ее положения. При установке детали по плоскости (наиболее распространенный случай) необходимо учитывать, что устойчивое ее положение будет достигнуто при базировании по трем опорным точкам. Поэтому дополнительные точки базирования должны быть регулируемыми по высоте. В целях безопасности установки и съема детали устойчивость ее положения на установочных элементах корпуса компоновки должна быть обеспечена как в закрепленном, так и в раскрепленном положении. Расстояние от основной базовой поверхности корпуса до плоскости стола станка должно быть минимальным. Это обеспечивает наиболее устойчивое положение детали и исключает появление вибрации при обработке.

Зажимные и крепежные элементы должны обеспечивать равномерность и надежность крепления детали, не вызывая ее деформации и порчи поверхности. Условие обеспечения равномерности распределения сил крепления деталей особенно необходимо выполнять в многомерных компоновках. На зажимные элементы не должны действовать силы резания. Для этого в компоновках УСП предусмотрены дополнительные установочные элементы.

Допускаемые силы и моменты затяжки пазовых болтов и шпилек, изготовляемых из стали 38ХА, приведены в табл. 3.

Силы и моменты затяжки болтов и шпилек

Резьба болта или шпильки

М8

М12Х1.5 М16

Допускаемая сила затяжки, Н

30 000 50 000 70 000

Допускаемый момент затяжки, Н ■ м

120—140 220—240

Максимально разрывная сила затяжки, Н

50 000

115 000 180 000

Таблица 3

Рис. 9. Высотный установ для фрезерного приспособления

Для повышения безопасности работ на станках с применением УСП затяжке резьбовых соединений при сборке компоновок УСП должно уделяться большое внимание. Поэтому на участках сборки УСП рекомендуется иметь динамометрические ключи, при помощи которых должен производиться периодический контроль резьбовых соединений, а для предотвращения поломок Т-образных пазов в местах их пересечения вместо пазовых болтов необходимо устанавливать шпильки.

К устройствам, обеспечивающим ориентацию и направление режущего инструмента в компоновках УСП, относятся высотные и угловые установы и направляющие планки с кондукторными втулками. В качестве установов используют прямоугольные и угловые опоры.

Установы закрепляют на компоновках на некотором расстоянии от обрабатываемой детали. Положение установов должно совмещаться с положением обрабатываемой поверхности (по ходу подачи инструмента). Их поверхность, от которой производится настройка инструмента, должна быть расположена ниже обрабатываемой поверхности детали не менее чем на 2—3 мм. Пример применения высотного установа для настройки фрезы показан на рис. 9. Положение настройки фрезы определяют по щупу 2, который вставляют в зазор между режущим инструментом и поверхностью установа /. В качестве высотного установа используют прямоугольные опоры с большим углублением выточки под гайку крепежного болта, которая не должна выступать за пределы поверхности опоры. Для сверлильных приспособлений направляющие планки под кондукторные втулки должны иметь минимальный вылет. В целях обеспечения нормального выхода стружки в процессе сверления отверстий в деталях при сборке кондукторов зазора между нижним торцом кондукторной втулки и поверхностью обрабатываемой детали при удалении стружки через отверстие кондукторной втулки не должно быть. При удалении стружки в свободное пространство между направляющей планкой и поверхностью детали расстояние между нижним торцом кондукторной втулки и поверхностью обрабатываемой детали принимают равным

(1/3—1) dCB, где dCB —диаметр сверла. Для стальных и латунных деталей принимается максимальное расстояние; для чугунных и бронзовых деталей —минимальное.

Процесс конструирования УСП в основном заключается в подборе необходимых деталей и сборочных единиц и нахождении правильного их сочетания в общей компоновке приспособления. Слесарь-сборщик одновременно выполняет задачи конструирования и сборки приспособления.

Исходными данными для сборки компоновки являются метод обработки (фрезерование, точение, сверление и др.), чертеж детали, базы для установки и фиксирования детали, тип станка и число деталей, обрабатываемых в приспособлении. Сборка компоновки УСП намного упрощается, если кроме чертежа и технологического процесса есть заготовка детали.

Конструирование УСП целесообразно начинать с уточнения общей схемы приспособления. Схему приспособления выбирают путем определения нескольких вариантов, которые подвергают сравнительной оценке с точки зрения совершенствования конструкции, ее надежности и безопасности в работе, габаритных размеров и массы, удобства обслуживания, возможности наладки и регулировки. После выбора схемы по размерам детали подбирают необходимые элементы.

Процесс сборки универсально-сборных приспособлений начинается с выбора базовой плиты, тип и размеры которой определяются принятой схемой приспособления. Размеры базовой плиты должны обеспечить установку на ее рабочей поверхности деталей и сборочных единиц, воспринимающих основную нагрузку от сил резания. При отсутствии базовой плиты с необходимыми размерами применяют сборные блоки, состоящие из двух-трех плит, соединенных между собой соединительными планками. Вспомогательные детали (дополнительные упоры, установы для настройки режущего инструмента и др.) могут быть смонтированы на элементах, прикрепленных к боковым поверхностям плиты посредством болтов и шпилек. Общую компоновку УСП начинают с установки на базовой плите (сборном основании) элементов базирования и крепления детали (заготовки), затем устанавливают другие элементы, например прямоугольные опоры, на которых закрепляют направляющие планки с кондукторными втулками, определяющими направление режущего инструмента, и др. Предварительное расположение деталей определяют линейкой или штангенциркулем, а окончательный контроль размеров — набором концевых мер длины и микрометрами.

Не всегда из имеющихся в комплекте элементов УСП можно собрать необходимую компоновку приспособления. В некоторых случаях компоновка УСП получается громоздкой и неудобной в работе. Тогда в компоновку рекомендуется вводить одну или несколько специальных деталей, которые упрощают конструкцию и повышают эксплуатационные качества приспособления. 46

Технические возможности

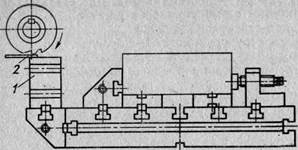

Приспособления для сверлильных работ. Универсально-сборные приспособления для сверлильных работ подразделяются на три типа кондукторов: поворотно-делительные, коробчатые, накладные.

Основным элементом поворотно-делительного кондуктора является поворотная головка, на которую монтируют делительный диск, круглую плиту, блок опор с передвижной планкой и кондукторной втулкой, фиксатор. Каркас коробчатого кондуктора агре-гатируется из базовых плит и корпусных деталей или только из деталей корпусной группы. Неотъемлемыми элементами коробчатого кондуктора являются передвижные планки и кондукторные втулки. Каркас накладного кондуктора собирают из соединительных планок с Т-образными крепежными пазами. Пазы служат для закрепления передвижных планок, осуществляемого с помощью

болтов.

Различие коробчатых и накладных кондукторов состоит в том, что в первом случае заготовку устанавливают на кондуктор, а во втором кондуктор накладывают на заготовку. Кондукторы, предназначенные для сверления отверстий, находящихся друг от друга на малых межцентровых расстояниях, отличаются своей конструктивной особенностью. Стационарные планки, имеющие установочное отверстие, используются в этих кондукторах вместе с направляющими планками, складывающимися или откидными. В отдельных случаях, когда число одновременно просверливаемых отверстий велико, стандартные планки заменяются специальными, в отверстиях которых размещают кондукторные втулки. Специальная планка должна иметь технологические поверхности и отверстия для установки, фиксации и крепления на опорных поверхностях элементов УСП.

Если отверстия в заготовке располагаются на слишком близких расстояниях и это не позволяет применить даже специальную планку, операцию сверления расчленяют, и соответственно агре-гатируют не один кондуктор, а несколько. Одно из отверстий, просверленное в такой заготовке при помощи первого кондуктора, служит затем дополнительной базой для кондукторов, используемых при сверлении последующих отверстий. Достигаемая с применением УСП точность сверления отверстий при различном расположении последних приведена в табл. 4.

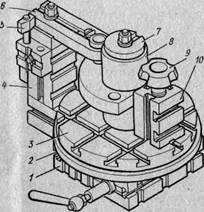

На рис. 10 представлен поворотно-делительный кондуктор для сверления трех отверстий во фланце. Основанием кондуктора служит поворотная головка 1 с делительным диском 2 и круглой плитой 3. К корпусу головки крепится блок опор 4, служащий для установки откидной передвижной планки 6*и фасонной гайки 5. На круглой плите 3 установлена подвижная'опора 10 со звездообразной гайкой 9, предназначенная для ориентации обрабатываемой заготовки по лыске. Обрабатываемая заготовка 8 базируется

Таблица 4

| Точность координат осей отверстий в заготовках при | сверлении | ||

| Точность, мм | |||

| Операция | |||

| обычная | максимальная | ||

| Сверление отверстий: | |||

| с числом не более десяти, располагаемых в одной | |||

| плоскости или располагаемых под углом к бази- | |||

| рующим поверхностям *.......... | ±0, 10 | ±0, 05 | |

| располагаемых радиально с помощью поворотно- | |||

| делительного механизма *.......... | По диаметру | ||

| ±0, 10 | ±0, 05 | ||

| с перекрещивающимися осями в заготовках ма- | |||

| лых и средних габаритных размеров **..... | ±0, 07 | ±0, 05 | |

| больших диаметров в заготовках с большими га- | |||

| баритными размерами и массой....... | ±0, 15 | ±0, 07 | |

| отделяемых друг от друга малыми межцентровы- | |||

| ми расстояниями (с использованием специальной | |||

| направляющей планки)........... | ±0, 05 | ±0, 03 |

Угловое смещение при обычной точности до 30'. при максимальной до 20'. Угловое смещение при обычной точности до 4 0', при максимальной до 30'.

на палец, установленный в центральном отверстии круглой плиты, и закрепляется болтом, гайкой и быстросъемной шайбой 7. Поворот заготовки на необходимый угол расположения по шагу отверстий осуществляют диском 2, который затем стопорится фиксатором. Сверление отверстий производят через кондукторную втулку, установленную в передвижной планке 6.

На рис. 11 показан коробчатый кондуктор для сверления двух отверстий в направляющих. Основанием кондуктора служат

скрепленные между собой соединительные планки 7, 8с Т-образными пазами. Базой для установки обрабатываемых заготовок 2 служат передние плоскости блоков опор 3 и 4 и два боковых упора 6, закрепленных на наружных плоскостях блоков. Заданный чертежом размер между осями обрабатываемых отверстий устанавливают путем перемещения блоков опор 3 и 4 вдоль Т-образного паза планки 7 и передвижной планки 5 в на-

Рис. 10. Поворотно-делительный кондуктор для сверления трех отверстий во фланце

правляющей опоре 3. Закрепляют кондуктор с заготовками на столе радиально-сверлильного

Рис. 11. Коробчатый кондуктор для сверления двух отверстий в направляющих

станка прихватом /, который соединен с пневмоцилиндром, вмонтированным в стол станка.

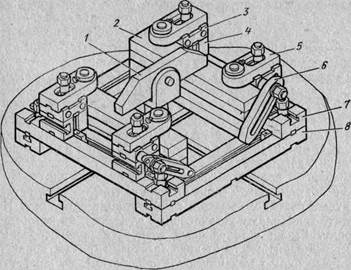

На рис. 12 изображен накладной кондуктор шагающего типа для сверления 120 отверстий в зубчатой рейке. Основанием приспособления служит соединительная планка 4 с Т-образным пазом. На ее концах закреплены две установочные опоры 3, имеющие сквозные отверстия, в которые вмонтированы валики 7. При помощи двух таких валиков кондуктор базируется на обрабатываемой заготовке / по впадинам зубьев. Кондуктор на заготовке

Рис. 12. Накладной кондуктор шагающего типа

комплекта зависит экономическая эффективность его применения.

Эффективность эксплуатации заводского комплекта УСП возрастает, если группы деталей и сборочных единиц распределены в нем в определенных пропорциях.

Насыщенность комплекта УСП базовыми деталями определяет его мощность, т. е. число приспособлений, которое можно собрать из комплекта в течение года.

Удельный вес группы эле-

Детали ментов в со-

ставе комплекта, %

Базовые..................... 0, 5—1, 0

Корпусные.................... 14, 0—15, 0

Установочно-направляющие:

всего..................... 23, 0—26, 0

установочных................. 20, 0—22, 0

направляющих................. 3, 0—4, 0

Крепежно-прижимные и разные:

всего..................... 59, 0—63, 0

крепежные................... 51, 0—53, 0

прижимные.......,.......... 4, 0—5, 0

разные...................... 4, 0—5, 0

Сборочные единицы................ 0, 5—1, 0

Примечание. Привертные шпонки должны составлять примерно 20%, винты с цилиндрической головкой — 20%, пазовые болты — 10%, гайки — 10—13% от всего числа элементов.

Базовые детали. К этой группе относятся квадратные, прямоугольные и облегченные плиты, секции прямоугольных плит, плиты круглые с крестообразным и радиально-поперечным расположением пазов, конусные оправки, базовые и токарные угольники, базовые кольца, т. е. все те детали, которые обычно служат основаниями универсально-сборных приспособлений. Конструктивной особенностью базовых деталей является наличие на их рабочих поверхностях сетки Т-образных и шпоночных пазов с шагом, кратным 30 мм. На пересечении осей Т-образных и шпоночных пазов расположены резьбовые отверстия.

На нижних плоскостях квадратных, прямоугольных и облегченных плит расположены шпоночные пазы, предназначенные для точной ориентации универсально-сборных приспособлений относительно Т-образных пазов стола станка. Ориентацию круглых плит относительно поворотных головок, делительных дисков и конусных оправок осуществляют кольцевой выточкой и шпоночным пазом, расположенным со стороны нижней плоскости каждой из плит.

При монтаже универсально-сборных приспособлений фиксация корпусных деталей и сборочных единиц относительно рабочих поверхностей базовых деталей производится с помощью приверт-ных и Т-образных шпонок, закрепление — с помощью пазовых болтов, шпилек, винтов и гаек. 38

Конструкция, габаритные и присоединительные размеры, допуски и шероховатость поверхностей базовых деталей обеспечивают их взаимозаменяемость и собираемость с деталями других групп в различных комбинациях без натягов и пригонки.

Корпусные детали. К этой группе относятся косынки, прокладки (квадратные, прямоугольные, Т-образные, круглые), подкладки (квадратные, прямоугольные, переходные, угловые, с косыми пазами), опоры (квадратные, прямоугольные с установочным отверстием, облегченные, направляющие, угловые, направляющие под клин с установочным отверстием), клинья, проставки (квадратные, трехгранные, шестигранные, с установочным отверстием), призмы (подкладные, подвижные, опорные, ступенчатые, с хвостовиком), угольники (крепежные, установочные, ребристые, монтажные, с установочным отверстием), планки (соединительные, переходные, ребристые, соединительные с установочным отверстием, промежуточные, двусторонние с установочным отверстием, ступенчатые с установочными отверстиями, передвижные с боковыми пазами и установочными отверстиями, Т-образные передвижные с установочным отверстием, установочные, направляющие), стаканы Т-образных прихватов, державки валиков, переходники (установочные и центрирующие), вилки и планки шарнирного болта, кулачки (ступенчатые, призматические со скосом, плоские), нониусы угловые.

Детали корпусной группы предназначены для образования корпуса приспособления. Кроме того, они могут выполнять функции базовых деталей при создании малогабаритных приспособлений или могут быть использованы в качестве соединительных элементов при монтаже крупногабаритных приспособлений. По своему функциональному назначению детали этой группы в основном взаимозаменяемы. Отсутствие на участке сборки УСП той или иной корпусной детали не останавливает работу по монтажу универсально-сборных приспособлений, так как деталь, находящаяся в эксплуатации, может быть заменена другой деталью или блоком деталей этой же группы.

Широкая номенклатура и многообразие конструкций корпусных деталей позволяют создавать большое число разнообразных универсально-сборных приспособлений. Конструктивной особенностью деталей данной группы является наличие на их рабочих поверхностях Т-образных и шпоночных пазов.

Установочно-направляющие детали предназначены для установки и фиксации корпусных элементов относительно базовых деталей и относительно друг друга, а также для настройки размеров приспособления, установки в приспособлениях заготовок и для направления режущего инструмента.

К этой группе относятся прямоугольные привертные, Т-образные и переходные шпонки, установочные штыри и диски, установочные и переходные пальцы, цилиндрические, грибковые, упорные центры, установочные грибковые пробки, переходные

и кондукторные втулки, валики и колонки, оси с буртиком, постоянные с резьбовым хвостовиком и колпачковые опоры, колпачки, ножки, конические хвостовики, прокладные и фиксирующие платики, вкладыши для пальцев, упорные сухари, переходные планшайбы и фланцы.

Крепежно-прижимные и разные детали предназначены для соединения между собой элементов приспособления и для закрепления в приспособлениях заготовок. Ряд деталей, входящих в эту группу, имеет узкое специальное назначение и ограниченную область применения, но монтаж приспособлений без них в отдельных случаях затруднителен.

К группе крепежно-прижимных и разных деталей относятся прихваты и планки, болты, винты, шпильки, гайки, шайбы, ушки и вилки шарнирные, хомутики, заглушки, наконечники, кольца, пружины, рукоятки.

Сборочные единицы. Применение сборочных единиц открывает возможность для монтажа более рациональных и компактных универсально-сборных приспособлений с минимальным числом входящих в них корпусных, крепежно-прижимных и других деталей, ускоряет процесс агрегатирования приспособлений и создает удобства в их эксплуатации.

В эту группу входят поворотные головки, опоры и кронштейны, фиксаторы, угловые опоры, центровые бабки, подвижные призмы, складывающиеся и откидные планки, делительные диски, эксцентриковые, кулачковые, тисочные, пазовые зажимы, клиновые и винтовые прижимы, шарнирные прихваты с призмой, планки с ползунами, планшайбы, прихваты, державки, роликовый люнет, кронштейны.

Сборочные единицы подобно базовым и корпусным деталям имеют на своих поверхностях Т-образные и шпоночные пазы, которые позволяют соединять их как между собой, так и с элементами других групп.

Основными конструктивными элементами универсально-сборного приспособления являются основание; корпус; установочные детали; крепежно-прижимные и поворотно-делительные устройства; детали, служащие для направления режущего инструмента; детали, обеспечивающие точное положение приспособления на станке. К каждому универсально-сборному приспособлению предъявляется ряд технологических требований: расширение технологических возможностей станка или повышение его производительности; обеспечение заданной точности обработки заготовок; наличие благоприятных условий обработки заготовок.

Расширение технологических возможностей станка и повышение его производительности являются главным назначением универсально-сборного приспособления.

Отклонения от заданной точности обработки вызваны рядом отклонений, порожденных различными технологическими факторами на предшествующих этапах производства. В ряду факторов, 40

влекущих за собой возникновение отклонений при обработке заготовок, оказывается и применение универсально-сборных приспособлений. Противоречивость положения, складывающегося в условиях эксплуатации универсально-сборных приспособлений, заключена в том, что использование приспособления, предназначенного обеспечивать заданную точность будущих деталей, само по себе неизбежно вызывает отклонения размеров деталей, а также формы и расположения их поверхностей.

Отклонения от заданной точности складываются из суммы отклонений: в агрегатировании приспособлений; допущенных при установке заготовки в приспособление; в расположении приспособления на станке; вызываемых недостаточной жесткостью технологической системы станок—приспособление—деталь—инструмент. Заданная точность обработки заготовок достигается в том случае, если суммарная величина отклонений не выходит за допустимые пределы, предусмотренные чертежом или техническими условиями.

Технические требования к деталям и сборочным единицам

Основными требованиями, предъявляемыми к элементам УСП, являются их высокая износостойкость, прочность и точность изготовления. В связи с наличием в элементах УСП большого числа пазов, канавок, отверстий и других концентраторов напряжений элементы УСП всех модификаций изготовляют из материалов, имеющих высокую прочность и поверхностную стойкость с сохранением вязкой и прочной сердцевины после соответствующей термической обработки. Основные ответственные элементы (базовые плиты, корпусные детали и др.) изготовляют из стали 12ХНЗА, ГОСТ 4543—71. Механические свойства этой стали ств = = 9, 0^-9, 5 МПа; стт = 7, 0 МПа; 6=11%; ап = 0, 9 МПа-м2. Наличие в стали примеси никеля повышает антикоррозионную стойкость. Элементы, изготовляемые из стали 12ХНЗА, подвергают цементации на глубину поверхностного слоя 0, 8—1, 6 мм с последующей закалкой до HRC 58—62.

Установочно-направляющие детали (кулачки, пальцы, опоры сферические, шпонки и др.) изготовляют из стали 20Х, 40Х, У8А. Детали из стали 20Х цементуют и закаливают, так же как и детали из стали 12ХНЗА. Детали из стали 40Х азотируют на глубину 0, 3—0, 5. мм. Твердость их поверхностного слоя HRC 48—58, а сердцевины HRC 28—32. Детали из стали У8А закаливают до твердости HRC 56—64. Направляющие детали —кондукторные втулки малых и средних размеров изготовляют из сталей 9ХС, У8А и закаливают до твердости HRC 60—64; кондукторные втулки больших размеров —из стали 20Х, цементуют на глубину 0, 8 — 1, 2 мм и закаливают до твердости HRC 58—62.

Основные детали сборочных единиц (основания, корпусы) изготовляют из стали 20Х, цементуют на глубину 0, 8—1, 2 мм и закаливают до твердости HRC 58—62. Крепежные детали изготовляют из сталей 38ХА, 40Х, 45 и закаливают до твердости HRC 36—42. Наиболее ответственные пазовые болты изготовляют из сталей 38ХА и 40Х, что позволяет уменьшить размеры сечения болтов при обеспечении необходимой прочности. Применение в элементах УСП высококачественных сталей с высокими механическими свойствами позволило уменьшить габаритные размеры деталей и сборочных единиц, увеличить на поверхностях деталей число Т- и П-образных пазов и отверстий и тем самым повысить их универсальность и увеличить срок службы основных дорогостоящих элементов до 12—15 лет.

Уменьшение габаритных размеров деталей УСП с сохранением необходимой прочности по сравнению с деталями аналогичного назначения неразборных специальных приспособлений является важнейшим преимуществом элементов УСПО, которое позволяет производить сборку различных по конструкции приспособлений сравнительно небольших габаритных размеров и массы. Для обеспечения полной взаимозаменяемости, собираемости и длительного срока эксплуатации большое значение имеют прочность и шероховатость поверхности элементов УСП.

Подавляющее число поверхностей в деталях УСП, независимо от конструктивно-эксплуатационного назначения, выполняется с шероховатостью поверхностей Ra = 0, 16ч-0, 63 мкм. Это объясняется тем, что низкая шероховатость поверхностей уменьшает коррозию элементов, а следовательно, повышает их долговечность и сохранность внешнего вида в течение длительного срока эксплуатации.

В отличие от специальных приспособлений, детали которых в основном выполнены по 7—14-му квалитету, система УСП исключает дополнительную пригонку в процессе сборки приспособлений. Поэтому элементы универсально-сборных приспособлений изготовляют с повышенной точностью линейных и угловых размеров и межцентровых расстояний. Основные линейные и угловые размеры базовых и корпусных деталей, а также некоторых деталей сборочных единиц изготовляют по 6-му квалитету. Допуски на отклонения от параллельности и перпендикулярности рабочих плоскостей, осей отверстий, шпоночных и Т-образных пазов соответствуют 5-му квалитету. Менее ответственные детали и сборочные единицы изготовляют с более грубыми допусками —по 11 — 12-му квалитету. Более жесткие требования предъявляют к резьбовым соединениям. Это объясняется необходимостью их многократного' использования в компоновках УСП, повышением надежности в " эксплуатации и увеличением сроков службы. Поэтому резьбы пазовых болтов, шпилек, гаек УСП выполняются по 8—9-му квалитету. Профиль резьбы обрабатывается не ниже Ra = ='2, 5 мкм.

. Высокие требования, предъявляемые к точности и шероховатости поверхностей элементов УСП, позволили проводить сборку компоновок УСП, не уступающих по точности выполнения специальным приспособлениям. Износ основных деталей УСП в процессе эксплуатации незначительный. В среднем по статистическим данным заводов, имеющих собственные комплекты УСП, уменьшение числа элементов по причинам износа и поломок составляет 4—8% в год. В основном выходят из строя крепежные детали и кондукторные втулки.

Методика конструирования

Универсально-сборные приспособления состоят из тех же устройств, что и специальные приспособления. К ним относятся установочные элементы, обеспечивающие базирование детали на приспособлении или, наоборот, приспособления на детали, зажимные устройства и устройства, обеспечивающие ориентацию и направление режущего инструмента. В системе УСП эти устройства собирают из отдельных элементов и устанавливают на корпус компоновки УСП, который воспринимает силы резания и зажима детали. В большинстве случаев в компоновках УСП корпуса, на которых монтируют указанные выше элементы, представляют собой сборные конструкции. В зависимости от габаритных размеров и массы обрабатываемых деталей корпуса компоновок УСП собирают на базовых плитах, угольниках или каркасных основаниях (рис. 8). В УСП для финишных операций с минимальными режимами обработки корпуса компоновок могут быть собраны из отдельных корпусных деталей (планок прямоугольного сечения, угольников и прямоугольных опор).

К корпусам компоновок УСП предъявляют следующие требования: жесткость и прочность конструкции при его минимальной массе, удобство установки и съема обрабатываемой детали, устойчивое положение на станке и удобство крепления, наличие пространства, обеспечивающего безаварийный выход режущего ин-

Рис. 8. Схемы монтажа каркасных оснований

етрумента, простота конструкции, наличие свободного простран» ства для выхода и удаления стружки,

Корпуса передвижных или кантующихся компоновок УСП, предназначенных для многооперационной обработки деталей, должны обладать достаточной устойчивостью при разных положениях на столе станка. Центр тяжести таких корпусов не должен выходить за пределы его опорной поверхности. Существенным недостатком сборных корпусов компоновок УСП является недостаточная их жесткость. Поэтому при их сборке необходимо стремиться к уменьшению сопрягаемых стыков. Например, там, где можно поставить одну прямоугольную опору, не следует ее заменять равновысотным блоком, состоящим из нескольких прямоугольных опор. Соединение деталей и сборочных единиц между собой должно осуществляться с применением максимального числа шпонок и болтов.

Установочные элементы, базирующие деталь на корпусе компоновки УСП, должны обеспечивать устойчивость ее положения. При установке детали по плоскости (наиболее распространенный случай) необходимо учитывать, что устойчивое ее положение будет достигнуто при базировании по трем опорным точкам. Поэтому дополнительные точки базирования должны быть регулируемыми по высоте. В целях безопасности установки и съема детали устойчивость ее положения на установочных элементах корпуса компоновки должна быть обеспечена как в закрепленном, так и в раскрепленном положении. Расстояние от основной базовой поверхности корпуса до плоскости стола станка должно быть минимальным. Это обеспечивает наиболее устойчивое положение детали и исключает появление вибрации при обработке.

Зажимные и крепежные элементы должны обеспечивать равномерность и надежность крепления детали, не вызывая ее деформации и порчи поверхности. Условие обеспечения равномерности распределения сил крепления деталей особенно необходимо выполнять в многомерных компоновках. На зажимные элементы не должны действовать силы резания. Для этого в компоновках УСП предусмотрены дополнительные установочные элементы.

Допускаемые силы и моменты затяжки пазовых болтов и шпилек, изготовляемых из стали 38ХА, приведены в табл. 3.

Силы и моменты затяжки болтов и шпилек

Резьба болта или шпильки

М8

М12Х1.5 М16

Допускаемая сила затяжки, Н

30 000 50 000 70 000

Допускаемый момент затяжки, Н ■ м

120—140 220—240

Максимально разрывная сила затяжки, Н

50 000

115 000 180 000

|