Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Пакет экзаменатора. Государственное бюджетное профессиональное образовательное учреждение

|

|

Государственное бюджетное профессиональное образовательное учреждение

Самарской области

«СЫЗРАНСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

ПАКЕТ ЭКЗАМЕНАТОРА

| Профессионального модуля: | «Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих» | |

| Для специальности: | 22.02.06; 150415 | «Сварочное производство» |

Количество экзаменационных билетов: 30

Максимальное время на экзамен (квалификационный):

Составлены в соответствии с ППССЗ по профессиональному модулю «Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих» для специальности 22.02.06; 150415 «Сварочное производство»

Преподаватель _______________ ___________ Багдалова Р.Х.

(подпись) (дата)

| РАССМОТРЕНЫ И ОДОБРЕНЫ цикловой комиссией специальных дисциплин по техническим специальностям Протокол № От «___»_________ 2015г. Председатель цикловой комиссии _______________ Сорокина С.А. | Заместитель директора по учебной работе ___________________ Пидодня Т.Е. «_____» ____________ 2015г. |

| Показатели оценки результатов освоения профессионального модуля Контроль и метрологическое обеспечение средств и систем автоматизации | |||

| Номер экзаменационного билета | Код задания | Оцениваемые компетенции | Показатели оценки результата |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Сварочное пламя образуется при сгорании горючего газа или паров горючей жидкости в кислороде. Пламя при резке нагревает основной металл до температуры его горения. Наибольшее применение при газовой сварке и резке нашло кислородно-ацетиленовое пламя, так как оно имеет высокую температуру (3150°С) и обеспечивает концентрированный нагрев. Однако в связи с дефицитностью ацетилена в настоящее время получили широкое распространение (особенно при резке металлов) газы - заменители ацетилена: пропан - бутан, метан, природный и городской газы. Все горючие газы, содержащие углеводороды, образуют сварочное пламя, которое имеет ярко различимые зоны: • ядро; • восстановительную зону; • факел. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Сварочная горелка служит для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени. Сварочные горелки подразделяются следующим образом: • по способу подачи горючего газа и кислорода в смесительную камеру - инжекторные и безынжекторные; • по роду применяемого горючего газа - ацетиленовые, для газов-заменителей, для жидких горючих и водородные; • по назначению - универсальные (сварка, резка, пайка, наплавка) и специализированные (выполнение одной операции). | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Саблевидность мостового элемента выправляют нагревом выпуклой кромки листа в виде клиньев, полосы вдоль кромки или их сочетания. Наиболее эффективный способ нагрева - клиновидный. Металл при остывании дает усадку и деформируемый элемент выправляется, однако усадка происходит не только вдоль кромки, но и поперек, отчего появляются местные деформации - переломы, выпучины, неравномерность правки по всей длине листа. Нагрев полосы вдоль кромки менее эффективен по производительности, но саблевидность выправляется по всей длине равномерно. Клин необходимо нагревать перемещением горелки от вершины к основанию, но не наоборот. При толщине листа 20 мм и больше нагрев производят двумя горелками с обеих сторон. При толщине листа 10-12 мм длину клина l по кромке следует назначать 30-50 мм. Деформации саблевидности и продольного изгиба по кромке могут быть неравномерными с визуально заметными переломами на отдельных участках. Клинья нагрева следует назначать в первую очередь на вершинах переломов. | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Трансформатор сварочный, многопостовой, сварочный ток 300 А, номер разработки 17 | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Для сварки сталей применяется специальная стальная проволока по ГОСТу 2246-70. Используется в основном низкоуглеродистая и низколегированная сталь. Предусмотрено 77 марок сварочной проволоки различного химического состава. Электродом для дуговой сварки называют металлический или неметаллический стержень, предназначенный для подведения тока к сварочной дуге. Электроды подразделяются на плавящиеся и неплавящиеся. В качестве защитных газов при дуговой сварке плавлением применяют инертные или активные газы, а также смеси различных газов в разных пропорциях. Эти газы оттесняют воздух от сварочной ванны и тем самым предохраняют металл шва от воздействия азота и кислорода воздуха. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Микромощные (расход ацетилена 10-60дм3/ч), малой мощности (25-400 дм3/ч), средней мощности (50-2800 дм3/ч), и большой мощности (2800-7000 дм3/ч) | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Режим кислородной резки в основном определяется мощностью подогревающего пламени, скоростью резки и давлением режущего кислорода. Мощность подогревающего пламени должна обеспечить быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Металл толщиной до 300 мм режут нормальным пламенем, больших толщин — науглероживающим пламенем с избытком горючего. Скорость резки должна соответствовать скорости горения металла и зависит от толщины и свойств разрезаемого металла. При обработке стали толщиной до 20 мм скорость резки зависит от мощности подогревающего пламени. | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | По способу заполнения по сечению швы: • однопроходные, однослойные (рис. а); • многопроходные многослойные (рис б); • многослойные (рис. в). | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Для газовой сварки сварочные посты бывают стационарными и передвижными. Наибольшее применение нашел в практике передвижной сварочный пост, оснащенный: • ацетиленовым генератором, предназначенным для получения ацетилена разложением карбида кальция водой; • кислородным баллоном для хранения кислорода; • шлангами для подачи газа от баллона и генератора к сварочной горелке; • сварочной горелкой для смешивания горючего газа или паров горючего газа кислородом. В стационарных сварочных постах подача горючего газа и кислорода происходит по трубопроводу | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость - от 0, 4 до 55 дм3. Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов. Требования к баллонам регламентируют правила Гостехнадзора России. Ацетиленовый баллон заполняют пористой массой из активированного древесного угля (290- 320 г на 1 дм3 вместимости баллона) или смесью угля, пемзы и инфузорной земли. Массу в баллоне пропитывают ацетоном (225-300 г на 1 дм3 вместимости баллона), в котором хорошо растворяется ацетилен. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Разметкой называется операция нанесения на поверхность заготовки линий (рисок), определяющих согласно чертежу контуры детали или места, подлежащие обработке. Разметочные линии могут быть контурными, контрольными или вспомогательными. Контурные риски определяют контур будущей детали и показывают границы обработки. Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки. Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д. Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов. Применяют разметку преимущественно в индивидуальном и мелкосерийном производстве. В крупносерийном и массовом производстве обычно нет необходимости в разметке благодаря использованию специальных приспособлений — кондукторов, упоров, ограничителей, шаблонов и т. д. Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную) | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Сера и фосфор являются вредными примесями стали и чугуна. Их избыточное количество вызывает образование трещин в сварном шве. Сера вызывает трещины в горячем состоянии шва (явление красноломкости), фосфор - в холодном (явление хладноломкости). | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Ацетиленовые генераторы классифицируются: по производительности - 1, 25; 3; 5; 10, 20, 40, 80, 160; 320, 640 м3/ч; по способу применения - передвижные и стационарные; по давлению вырабатываемого ацетилена – низкого давления - до 0, 02 МПа, среднего давления- от 0, 02 до 0, 15 МПа способу взаимодействия карбида кальция с водой - ВК (вода на карбид) и KB (карбид на воду). Корпус состоит из трех частей: газообразовательной, в которой образуется ацетилен за счет взаимодействия кальция с водой вытеснителъной промывательной | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Марки АСП-1, 25-6, АСК -3, АСК -4, АСК -5, ГНД- 20, ГНД-40, АСП-10 | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | К специальному разметочному инструменту относят чертилки, кернеры, разметочные циркули, рейсмусы. Кроме этих инструментов, при разметке используют молотки, разметочные плиты и различные вспомогательные приспособления: подкладки, домкраты и т. д. | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. На вертикальной же полке возможно образование подрезов. Поэтому сварку таких швов начинают, зажигая дугу на нижней плоскости в точке А, отступив от границы катета 3-4 мм. Затем дугу перемещают к вершине шва, задерживают для лучшего провара корня шва, поднимают вверх, проваривая вертикальную полку. Электрод держат под углом 45° к поверхности свариваемых деталей, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Подготовка генератора к работе: • снять крышку и поддон от корзины; • убедиться, что корпус чист и промыт; • проверить закрепления вентиля и предохранительного клапана; • открыть контрольные пробки в генераторе и водяном затворе; • залить водой водяной затвор и генератор до уровня контрольной пробки; • закрыть контрольные пробки; • соединить шлангом вентиль и предохранительный затвор; • загрузить карбид кальция; • закрепить поддон на корзине и закрыть крышку | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Горелки типа Г1 –безынжекторные, микромощности, 01 номер наконечника | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Шаблоны различают: · по видам применяемых для их изготовления материалов (толстолистовая сталь, дерево, фанера, картон, рубероид или толь, листовая сталь толщиной 0, 4—1, 75 мм), · по размерам и форме деталей (мелкие, большие листовые, линейные, фасонные), · по видам технологических операций (наметка, сверление, кислородная резка, холодная и горячая гибка, вальцовка, сборочные работы и т.д) | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Назначение покрытия электродов. 1. Защита расплавленного металла от кислорода и азота воздуха при сварке. Это достигается газами, которые образуются из покрытия в зоне дуги. 2. Теплоизоляция расплавленного металла (для медленного процесса кристаллизации, что обеспечивает пластичность сварного шва). Пластичность - главное механическое свойство, которым должен обладать сварочный шов. 3. Для устойчивого горения сварочной дуги (в покрытие вводятся ионизирующие добавки). 4. Легирование металла шва. | |

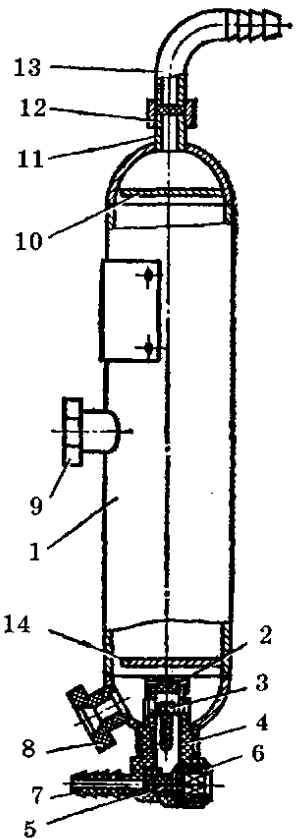

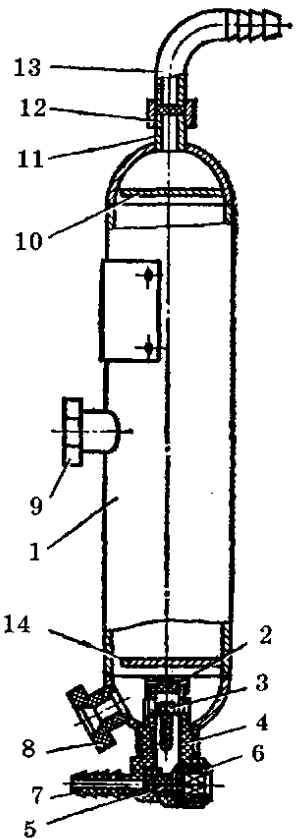

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Водяной предохранительный затвор ЗСГ-1, 25

Этот затвор относится к затворам среднего давления; предельно допустимое давление - 0, 15 МПа, пропускная способность - 1, 25 м3/ч, масса - 2, 5 кг.

Затвор состоит из цилиндрического корпуса 1 с верхним и нижним сферическими днищами. В нижнее днище ввернут обратный клапан, состоящий из корпуса 4, гуммированного клапана 3 и колпачка 2, ограничивающего подъем гуммированного клапана (гуммирование - покрытие резиной или эбонитом рабочей поверхности металлических деталей для предохранения от коррозии и действия агрессивных сред). Обратный клапан имеет отверстие слива воды, закрытое пробкой 6, и ниппель 7 для ввода ацетилена в затвор.

Сетка 5 предназначена для задержки частиц карбидного ила, окалины и других твердых частиц. В верхней части затвора расположен пламепреградитель 10 и штуцер 11, в нижней части - рассекатель 14.

Пробка 8 предназначена для слива воды. Вода в затвор заливается до уровня контрольной пробки 9 при вывернутой накидной гайке 12 и снятом ниппеле 13.

Ацетилен поступает в затвор по газоподводящей трубке, приподняв гуммированный клапан,

проходит через слой воды, затем выходит через ниппель 13 в шланги горелки или резака.

| |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Правила обращения с горелками: 1. Не допускается эксплуатация неисправных горелок, так как это может привести к взрывам и пожарам, а также ожогам газосварщика. 2. Исправная горелка дает нормальное и устойчивое свариваемое пламя. 3. Для проверки инжектора горелки к кислородному ниппелю подсоединяют рукав от кислородного редуктора, а к корпусу горелки - наконечник. Наконечник затягивают ключом, открывают ацетиленовый вентиль и кислородным редуктором устанавливают необходимое давление кислорода соответственно номеру наконечника. Пускают кислород в горелку, открывая кислородный вентиль. Кислород, проходя через инжектор, создает разрежение в ацетиленовых каналах и ацетиленовом ниппеле, которое можно обнаружить, приставляя палец руки к ацетиленовому ниппелю. При наличии разряжения палец будет присасываться к ниппелю. При отсутствии разряжения необходимо закрыть кислородный вентиль, отвернуть наконечник, вывернуть инжектор и проверить, не засорено ли его отверстие. При засорении его необходимо прочистить, при этом надо проверить также отверстия смесительной камеры и мундштука. Убедившись в их исправности, повторяют испытание на подсос (разрежение). 4. Величина подсоса зависит от зазора между концом инжектора и входом в смесительную камеру. Если зазор мал, то разрежение в ацетиленовых каналах будет недостаточным, в этом случае следует несколько вывернуть инжектор из смесительной камеры. 5. Вначале немного открывают кислородный вентиль горелки, создавая тем самым разрежение в ацетиленовых каналах. Затем открывают ацетиленовый вентиль и зажигают горючую смесь. 6. Пламя регулируют ацетиленовым вентилем при полностью открытом кислородном. 7. При хлопках сначала перекрывают ацетиленовый, а потом кислородный вентили. 8. Причины хлопков: • сильный перегрев горелки; • засорение мундштука горелки | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | 1.1. Маркировку производят непосредственно на заготовках и полуфабрикатах или косвенно - на ярлыках (бирках, этикетках) и таре. 1.2. При поставке заготовок и полуфабрикатов поштучно без упаковки маркировку наносят непосредственно на каждую заготовку и полуфабрикат. Допускается маркировка с помощью ярлыков. 1.3. При поставке заготовок и полуфабрикатов в упаковке маркировку наносят непосредственно на тару или прикрепляют ярлык к упаковке. 1.4. При поставке заготовок и полуфабрикатов в любой упаковке (в пучках, связках, пачках, пакетах, штабелях, таре и др.) требования к поштучной маркировке каждого изделия и содержанию маркировки должны быть установлены в стандартах на конкретные виды п 1.5. Маркировка должна быть четкой, прочной и эстетичной. 1.6. Маркировка не должна препятствовать применению металлопродукции по назначению. Краска, наносимая непосредственно на продукцию, не должна содержать примесей, ухудшающих качество металла в процессе дальнейшей его переработки. 1.7. Требования к транспортной маркировке - по СТ СЭВ 258-81 и СТ СЭВ 257-80 | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Э46 - тип электрода, 460 МПа – минимальное сопротивление наплавленного металла шва на разрыв (предел прочности); АНО-4 - марка электрода; 3, 0 - диаметр электрода; У - для сварки углеродистых сталей; Д - толстое покрытие; Е432 - характеристика наплавленного металла; Р - рутиловое покрытие; 2 - для сварки во всех пространственных положениях, кроме вертикального сверху вниз; 1 - переменный ток. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе. Согласно ГОСТ 6268-78, редукторы для газопламенной обработки классифицируются: • по принципу действия - на редукторы прямого и обратного действия; • по назначению и месту установки - баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У); • по схеме редуцирования - одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У); • по роду редуцируемого газа - ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М) Кислородный баллон представляет собой стальной цельнотянутый цилиндрический сосуд, имеющий выпуклое днище, на которое напрессовывается башмак вверху баллон заканчивается горловиной В горловине имеется конусное отверстие, куда ввертывается запорный вентиль. На горловину для защиты вентиля навертывается предохранительный колпак | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Для изготовления абразивного инструмента на гибкой основе изготовляют шлифовальные порошки зернистостей: Р12, Р16, Р20, Р24, Р30, Р36, Р40, Р50, Р60, Р80, Р100, Р120, Р150, Р180, Р220. Рабочее (" Р") и проверочное (" П") давления баллона в атмосферах. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Ке́ рнер, керн (нем. Kö rner) — ручной слесарный инструмент, предназначен для разметки центральных лунок (кернов) для начальной установки сверла и иной визуальной разметки. Представляет собой стержень круглого сечения, один конец которого (рабочая часть) заточен на конус с углом при вершине 100°-120°. Кернение производится ударами молотка по противоположной части кернера — затыльнику. Использование кернера позволяет избежать проскальзывания сверла по материалу и помогает добиться большей точности расположения отверстий. Кернер имеет цилиндрическую форму, в начале боёк, в конце заострённый конус, средняя часть инструмента как правило имеет по́ лосы, насечки или накатку для лучшего удерживания в руках. Для получения метки в месте будущего сверления необходимо установить кернер острой стороной в требуемой точке и произвести удар молотком по противоположному концу инструмента | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Вертикальные швы выполняют как снизу вверх, так и сверху вниз. В первом случае (рис а) дуга возбуждается в самой нижней точке вертикально расположенных пластин, для этого электрод устанавливают перпендикулярно поверхности свариваемого изделия (положение 1). Затем электрод немного наклоняют вниз для того, чтобы слой давления газов дуги предшествовал стеканию металла сварочной ванны (положение 2). При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла. Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов. В начале сварки (рис. б) дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15-20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом электрода. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Рукава служат для подвода газа к горелке или резаку. Рукава, применяемые при газовой сварке и резке, должны обладать достаточной прочностью, выдерживать определенное давление, быть гибкими и не стеснять движений сварщика. Согласно ГОСТу 9356-75, рукава делают из вулканизированной резины с тканевыми прокладками. Кислородные рукава имеют внутренний и наружный слой из вулканизированной резины и несколько слоев из льняной или хлопчатобумажной ткани. В зависимости от назначения резиновые рукава для газовой сварки и резки металлов подразделяют на следующие классы: • I - для подачи ацетилена, городского газа, пропана и бутана под давлением до 0, 63 МПа; • II - для подачи жидкого топлива (бензина, уайт-спирита, керосина или их смеси) под давлением до 0, 63 МПа; • III - для подачи кислорода под давлением до 2 МПа. Внутренний диаметр рукавов равен 6, 3; 8, 0; 9, 0; 10, 0; 12, 0; 12, 5; 16, 0 мм. Рукава поставляют длиной 10 и 14 м. В зависимости от назначения наружный слой рукава окрашивают в следующие цвета: • красный - рукава I класса; • желтый - рукава II класса; • синий - рукава III класса. Рукава предназначаются для работы при температуре от +50 до -35°С (238°К), для более низкой температуры изготовляют рукава из морозостойкой резины, выдерживающей температуру до -65°С (208°К). Все рукава должны иметь не менее чем трехкратный запас прочности при разрыве гидравлическим давлением. Рукава II класса должны быть бензостойкими. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Для нормальной работы инжекторных горелок необходимо, чтобы давление кислорода было 0, 15-0, 5 МПа, а давление ацетилена значительно ниже - 0, 001-0, 12 МПа. Принцип действия ее заключается в следующем. Кислород из баллона под рабочим давлением через ниппель, трубку и вентиль поступает в сопло инжектора. Выходя из сопла инжектора с большой скоростью, кислород создает разряжение в ацетиленовом канале, в результате этого ацетилен, проходя через ниппель, трубку и вентиль, подсасывается в смесительную камеру В этой камере кислород, смешиваясь с горючим газом, образует горючую смесь. Горючая смесь, выходя через мундштук, поджигается и, сгорая, образует сварочное пламя. Подача газов в горелку регулируется кислородным вентилем и ацетиленовым, расположенными | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Для изготовления одинаковых деталей пользуются шаблоном, который представляет собой деталь в натуральную величину, изготовленную из картона, фанеры, жести, рубероида, толя, дерева. Процесс переноса контуров детали, центров отверстий, вырезов с помощью шаблона на металлопрокат называется наметкой | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Горизонтальные швы на вертикальной плоскости выполнять труднее, чем вертикальные. Для предупреждения отекания жидкого металла скос кромок обычно делается на одном верхнем листе (рис. а). Дуга в этом случае возбуждается на нижней горизонтальной кромке (положение 1), а затем переносится на наклонный скос (положение 2), поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали. Выполнять горизонтальными сварными швами нахлесточные соединения легче, чем стыковые, так как горизонтальная кромка нижнего листа (рис. б) способствует удержанию расплавленного металла от стекания вниз. При выполнении горизонтальных швов с двумя скосами кромок устанавливают порядок их наложения (1-4 рис. в), который в процессе проваривания верхней кромки позволяет избежать потолочного положения кратера с расплавленным металлом | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Левым способом газовой сварки называется такой способ, при котором сварку ведут справа налево, сварочное пламя направляют на еще несваренные кромки металла, а присадочную проволоку перемещают впереди пламени. Левый способ наиболее распространен и применяется при сварке тонких и легкоплавких металлов. При левом способе сварки кромки основного металла предварительно подогревают, что обеспечивает хорошее перемешивание сварочной ванны. При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва получается лучше, чем при правом способе. Правый способ сварки - это такой способ, когда сварку выполняют слева направо, сварочное пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Предохранительные затворы - это устройства, предохраняющие ацетиленовые генераторы и газопроводы от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака. Предохранительные затворы бывают жидкостные и сухие. Жидкостные предохранительные затворы обычно заливают водой, сухие - заполняют мелкопористой металлокерамической массой. Предохранительные затворы устанавливают между ацетиленовым генератором или ацетиленопроводом и горелкой или резаком. Если сварку или резку ведут от ацетиленового баллона, предохранительный затвор не ставят, потому что ацетилен из баллона в горелку или резак поступает с повышенным давлением, а установленный на баллоне редуктор и заполняющая баллон пористая масса надежно защищают баллон от пламени обратного удара. Предохранительные водяные затворы подразделяют на центральные, устанавливаемые на магистрали стационарных ацетиленовых генераторов, и постовые, устанавливаемые на ответвлениях трубопровода у каждого сварочного поста или у однопостовых ацетиленовых генераторов | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | По видам применяемых для их изготовления материалов (толстолистовая сталь, дерево, фанера, картон, рубероид или толь, листовая сталь толщиной (0, 4—1, 75 мм), по размерам и форме деталей (мелкие, большие листовые, линейные, фасонные), по видам технологических операций (наметка, сверление, кислородная резка, холодная и горячая гибка, вальцовка, сборочные работы и т.д.). Шаблоны из листовой стали, изготовляемые из того же металла, что и деталь, называются натуральными. Натуральные шаблоны предназначается для пакетного сверления отверстий без наметки в фасонках массой не более 20 кг. Во избежание разработки отверстий натуральный шаблон рекомендуется использовать не более пяти раз. При сверлении большего количества деталей следует использовать в качестве шаблонов детали, просверленные в первых пакетах. Использованные шаблоны в этом случае применяются как обычные детали. Шаблоны деревянные реечные и рамочные изготовляют из высушенных деревянных реек шириной 50— 75 мм и толщиной 20—25 мм с небольшим количеством сучков | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Сварка в потолочном положении наиболее трудна, так как направление силы тяжести расплавляемого металла противоположно направлению его переноса. Это требует максимального уменьшения объема расплавляемого металла, что достигается ограничением диаметра электрода до 4 мм и снижением сварочного тока на 15-20% по сравнению с нижним положением. Для сварки в потолочном положении подходят электроды, дающие небольшой шлак. Хороший провар корня шва при потолочной сварке обеспечивается применением электродов диаметром не более 3 мм | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | В зависимости от положения шва в пространстве, жесткости конструкций, длины и толщины свариваемых элементов, температуры воздуха, а также марки стали следует применять различные способы сварки швов. Швы длиной до 250 мм обычно выполняют «напроход», (длинные стрелки на рисунке определяют общее направление сварки); швы средней длины — до 1000 мм выполняют способом от середины к краям или обратноступенчатым способом. Обратноступенчатый способ сварки заключается в том, что стык разбивают на короткие участки (100—250 мм). На каждом участке сварку ведут в направлении, обратном общему направлению сварки и конец последующего участка совпадает с началом предыдущего. Длинные швы выполняют обратноступенчатым способом от середины к краям. Этот способ уменьшает сварочные напряжения и деформации. При сварке металла большой толщины шов выполняют за несколько проходов слоями или валиками. Практика показала, что при сварке слоями внутренние напряжения и, следовательно, деформации снижаются в большей степени, чем при сварке валиками. Сварка двойным слоем предназначается в основном для наложения первых слоев шва в жестких конструкциях или на сталях с повышенной склонностью к трещинообразованию. Такой способ позволяет выполнять корневые слои шва с увеличенным поперечным сечением и обеспечивает снижение скорости охлаждения накладываемых участков шва. При сварке двойным слоем на первый шов длиной 150—200 мм немедленно (после очистки от шлака) накладывается второй слой. В такой же последовательности сваривают шов и на всех других участках | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Затвор состоит из цилиндрического корпуса 1 с верхним и нижним сферическими днищами. В нижнее днище ввернут обратный клапан, состоящий из корпуса 4, гуммированного клапана 3 и колпачка 2, ограничивающего подъем гуммированного клапана (гуммирование - покрытие резиной или эбонитом рабочей поверхности металлических деталей для предохранения от коррозии и действия агрессивных сред). Обратный клапан имеет отверстие слива воды, закрытое пробкой 6, и ниппель 7 для ввода ацетилена в затвор.

Сетка 5 предназначена для задержки частиц карбидного ила, окалины и других твердых частиц. В верхней части затвора расположен пламепреградитель 10 и штуцер 11, в нижней части - рассекатель 14.

Пробка 8 предназначена для слива воды. Вода в затвор заливается до уровня контрольной пробки 9 при вывернутой накидной гайке 12 и снятом ниппеле 13.

Ацетилен поступает в затвор по газоподводящей трубке, приподняв гуммированный клапан,

проходит через слой воды, затем выходит через ниппель 13 в шланги горелки или резака.

| |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Шаблоны для разметки бывают различными по размерам, форме и конструкции. Изготовляют их из листовой стали, фанеры, твердых древесноволокнистых плит. Для разметки шаблон накладывают на обрабатываемую доску, брусок, заготовку, а затем карандашом или шилом обводят контуры. Применение шаблонов сокращает время на разметку, упрощает ее, разметка получается более точной. Шаблоны бывают плоские, объемные и охватывающие весь элемент. | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | БСт1кп и сталь 10 - хорошо свариваются, так как относятся к низкоуглеродистой стали (содержание углерода до 0, 25%). Сталь 35 удовлетворительно сваривается, так как относится к среднеуглеродистой (содержание углерода 0, 35%). ВСт5пс - ограниченно сваривается, так как относится к среднеуглеродистой (содержание углерода практически 0, 45%). Сталь 65 и У7 - плохо сваривается, так как содержание углерода 0, 65%, т.е. высокоуглеродистая; сталь У7 - относится к инструментальной стали, углерода 0, 7%. Эти стали практически не свариваются | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Срубание кромок с помощью ручного или пневматического зубила. Это самый грубый и самый неточный способ подготовки кромок к сварке. Его недостатком является то, что при применении зубила края кромок получаются очень неровными. Подготовка кромок на специальном оборудовании – кромкострогательных станках или фрезерных машинах. При применении этого способа подготовки кромок к сварке скос получается более ровным, а края кромок более чистыми. Применение для выполнения скоса кромок кислородной резки. Этот способ считается самым экономичным и производительным. Кислородный резак может быть как ручным, так и механическим. Здесь важно помнить, что после его применения на поверхности металла могут остаться шлаки и окалина – их следует удалить с помощью зубила или металлической щетки | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 |

| |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Устройство состоит из четырех элементов: штанги, фиксаторов, колодки и шпилек. С помощью колодки, которая передвигается вдоль штанги, будет измеряться расстояние от нее до шпилек, а фиксация осуществляется благодаря винтовому зажиму. Штанга, чаще всего, имеет измерительную шкалу, благодаря которой можно легко настроить инструмент на необходимый размер, не прибегая ни к каким дополнительным маневрам с настройкой | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | 2Св-08А, где: 2 - диаметр проволоки 2 мм; Св - сварочная проволока; 08 - 0, 08% - содержание углерода; А - повышенное качество металла | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Горизонтальные швы легче выполнить правым способом, при котором газовый поток пламени направлен непосредственно на них и тем самым препятствует стеканию металла сварочной ванны. Сварочную ванну располагают под некоторым углом, облегчающим формирование шва. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Хранят и транспортируют газообразный аргон в стальных баллонах под давлением 15 МПа (150 ат.). Выпускают гелий по ТУ 51-689-75 двух сортов: особой чистоты и высокой чистоты. Хранят и транспортируют его так же, как и аргон. Углекислоту хранят и транспортируют в виде жидкости в стальных баллонах под давлением 490-588МПа. В стандартный баллон емкостью 40 л заливают 25 л жидкого диоксида углерода, при испарении которого образуется 12600 л углекислого газа. В зависимости от способа получения водород выпускают по ГОСТу 3022-80 трех марок - А, Б и В с содержанием от 95 до 99, 99% (об.) Н2. Хранят и транспортируют в стальных баллонах под давлением 15 МПа. Выпускают азот по ГОСТу 9293-74 газообразным и жидким. Хранят и транспортируют его в стальных баллонах под давлением 15 МПа. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Важное значение имеет рациональная организация хранения деловых отходов и их использования, так как это не просто технологическая операция, аважнейшее мероприятие, обеспечивающее экономное расходование металлопроката. Часть обрезков (деловые отходы) может быть использована для изготовления конструкций, аобрезки металла небольшого размера(обрезь) отгружаются складом на металлургические заводы на переплавку. Деловые отходы металла составляют 5—7%, а металлолом 3, 5 -4, 3% общего объема металлоконструкций, изготовляемых на заводе. Деловыми отходами являются обрезки листовой стали длиной более 1500 мм при толщине до 8 мм шириной не более 100 мм, при толщине до10... 16 мм— не более 120 мм, при толщине до 18...30 мм— не более 150 мм, более 30 мм- не более 200 мм | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Обозначение выпрямителя читается следующим образом: ВД-401, где: В - выпрямитель; Д - для дуговой сварки; 40 - 400 А - номинальный ток; 1 - модель | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Потолочные швы легче выполнять правым способом, так как при этом конец присадочного прутка и давление газового потока препятствуют стеканию металла. Получение таких швов левым способом приводит к натекам металла и некачественному формированию валика. При потолочной сварке следует применять более «мягкое» пламя, не раздувающее металл. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | по назначению - универсальные (сварка, резка, пайка, наплавка) и специализированные (выполнение одной операции). | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Самым высокопроизводительным и дешевым способом является резка заготовки на ножницах и прессах. В кузнечных цепях с крупносерийным и серийным производством этот способ является основным. Он выгодно отличается и тем, что не вызывает дополнительных потерь металла на прорезку. Существенным недостатком его является искажение формы торцовой части заготовки. В кузницах мелкосерийного и индивидуального производства, применяющих прокат крупных сечений, развита кислородная резка. Основным недостатком огневой резки является дополнительная потеря металла на прорезку. Хорошее качество реза и сравнительно высокая точность обеспечиваются при резке проката на пилах и других отрезных станках. Однако относительно низкая производительность, высокая стоимость и кратковременная стойкость режущего инструмента (особенно дорогостоящих сегментов), а также потери металла на прорезку ограничивают применение данного способа. Резку на пилах и других отрезных станках рекомендуется применять лишь в тех случаях, когда к заготовке предъявляются повышенные требования в отношении качества реза и допусков на длину. В кузницах применяется также резка на пилах и в тех случаях, когда усилие пресс-ножниц недостаточно для резки проката крупных сечений. | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | По окончании отбора газа из баллона необходимо следить за его остаточным давлением. Баллоны для сжатых газов (кислорода) при отправке на завод-наполнитель должны иметь остаточное давление газа не менее 0, 05 МПа. Баллоны с растворенным ацетиленом должны иметь остаточное давление не менее 0, 05-0, 1 МПа (в зависимости от температуры). Это необходимо для того, чтобы проверить, какой газ был в баллоне, во избежание образования взрывоопасных смесей. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Особенность сварки цветных металлов обусловлена их свойствами: 1. Температура плавления невысокая, поэтому легко получить перегрев металла, что может привести к образованию пор и изменению состава сплава. 2. Способ окисляться с образованием тугоплавких оксидов затрудняет процесс сварки, снижает физико-механические свойства шва. 3. Повышенная способность расплавленного металла поглощать газы (кислород, азот, водород) приводит к пористости шва. 4. Большая теплоемкость и высокая теплопроводность вызывает необходимость повышенного теплового режима варки и предварительного нагрева изделия перед сваркой. 5. Относительно большие коэффициенты литейного расширения и литейная усадка приводят к возникновению внутренних напряжений, деформаций, к образованию трещин в металле шва и околошовной зоны. 6. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия. При сварке необходимо учитывать свойства каждого из металлов | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Защитный газ: Кислород - голубой. Аргон чистый - серый. Водород - зеленый. Углекислота - черный. Гелий — коричневый. Горючий газ: Ацетилен - белый. Пропан, бутан, природный газ - красный. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Разделка заключается в скосе кромок для того, чтобы " опустить" сварочную ванну вниз для обеспечения провара корня шва. При этом на кромках оставляют притупление для предотвращения прожогов. При сборке свариваемых изделий между кромками обязательно оставляют зазор, необходимый для приближения источника тепла к притуплению, а также для уменьшения деформаций и напряжений при сварке. Исключение составляет нахлесточные соединение, где наличие зазора нежелательно, так как ухудшаются условия работы всей конструкции. Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов. При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок. Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3—3, 5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | • низкоуглеродистые стали, содержащие до 0, 25% углерода; • среднеуглеродистые, содержащие от 0, 25 до 0, 6% углерода; • высокоуглеродистые, содержащие от 0, 6 до 2, 0% углерода. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Горячая газовая сварка чугуна. С общим подогревом. Наиболее надежный способ, обеспечивающий лучшее качество сварного соединения. Процесс газовой сварки разбивается на ряд операций. К ним относится: 1. Подготовка детали под сварку. 2. Предварительный подогрев детали. 3. Сварка деталей. 4. Охлаждение деталей после сварки. Трещины засверливают, разделку ведут механическим способом. При толщине свыше 5 мм выполняют разделку кромок под углом 70-90°. Детали, подготовленные под сварку, подвергают нагреву до 500-700°С. Общий подогрев ведется в электрических и газовых печах, специальных термических печах, горнах. При отсутствии специальных печей сооружают временные печи. При этом деталь обкладывают древесным углем и закрывают асбестом. После того как деталь нагреется, ее подают на рабочее место сварщика и закрывают асбестовым листом, оставляя открытым только место сварки. Сварку выполняют нормальным пламенем или с небольшим избытком ацетилена. В качестве присадки применяют чугунные прутки марки А. Им необходимо перемешивать сварочную ванну для облегчения выделения газа. При горячей газовой сварке применяют флюс, способствующий улучшению процесса сварки и удалению образовавшихся окислов. В этом качестве используют буру. Для получения качественного сварного соединения необходимо после сварки уменьшить скорость охлаждения, наплавленный металл подогревают пламенем в течение 1-1, 5 мин. Массивные детали для снятия внутренних напряжений подвергают вторичному нагреву до 600-750º С. С местным подогревом. Применяется при сварке массивных деталей. Нагревают участок так, чтобы в детали создавались тепловые деформации, равнозначные деформациям, которые возникают на участке сварки. Местный подогрев выполняют до 300-500° сварочными горелками или другими способами. Пламя нормальное, в качестве присадочного материала выбирают пруток марки Б. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | 1. Транспортировка баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках или носилках. 2. При бесконтейнерной транспортировке баллонов должны соблюдаться следующие требования: • на всех баллонах должны быть до отказа навернуты предохранительные колпаки; • кислородные баллоны должны укладываться в деревянные гнезда (разрешается применять металлические подкладки с гнездами, оклеенными резиной или другими мягкими материалами); • кислородные баллоны должны укладываться только поперек кузова машины так, чтобы предохранительные колпаки были в одной стороне; укладывать баллоны допускается в пределах высоты бортов; • баллоны должны грузить рабочие, прошедшие специальный инструктаж. 3. Перевозка в вертикальном положении кислородных и ацетиленовых баллонов допускается только в специальных контейнерах. 4. Совместная транспортировка кислородных и ацетиленовых баллонов на всех видах транспорта запрещается, за исключением транспортировки двух баллонов на специальной тележке к рабочему месту. 5. В летнее время баллоны должны быть защищены от солнечных лучей брезентом или другими покрытиями. 6. Баллоны в пределах рабочего места разрешается перемещать кантовкой в наклонном положении. 7. На рабочих местах баллоны должны быть прочно закреплены в вертикальном положении. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Отбортовка - загиб кромки металлического листа для соединения его с другим листом | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Редукторы окрашиваются в те же цвета, что и баллоны, на которые они устанавливаются. Также кислородный редуктор имеет правую резьбу крепления, а ацетиленовый - левую, причем фиксируется еще хомутом. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Процесс кислородной резки основан на свойстве металлов и их сплавов сгорать в струе чистого кислорода. Процесс резки включает в себя следующие стадии: • нагрев начального участка резки до температуры воспламенения металла в кислороде; • сгорание металла в струе кислорода; • расплавление образующихся окислов и выдувание их из места разреза; • нагрев соседних слоев металла в кислороде и перемещение резака вдоль линии реза. Резку начинают с края детали. При необходимости резки с середины пробивают отверстие (при толщине металла до 50 мм) пламенем вертикально стоящего резака, разогревая место резки и плавно открывая вентиль режущего кислорода по мере углубления отверстия. Угол наклона резака 20-45° в сторону, обратную направлению резки. При криволинейной резке резак держат вертикально | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Газовые горелки Г2-02 малой мощности предназначены для ручной сварки и пайки черных и цветных металлов. Каждая горелка состоит из корпуса, ацетиленового и кислородного вентилей. Кислород подается через ниппель и трубку. Ниппель накидной гайкой крепится к корпусу горелки. Ацетилен подается через ниппель 9, штуцер 10 и трубку 11. К корпусу горелки накидной гайкой прикрепляется наконечник 15, состоящий из смесительной камеры 4 с инжектором 5, трубки 3 ниппеля 2 и мундштука 1. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку показаны на рисунке, различают V, K, X – образные. По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

| |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Кислородный баллон рассчитан на рабочее давление 15 МПа, ацетиленовый - максимальное давление 3 МПа, ацетиленовый генератор - низкого давления до 0, 02 МПа, среднего - от 0, 02 до 0, 15 МПа. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Резаки служат для смешения горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода. Ручные резаки для газовой резки классифицируются по следующим признакам: • по роду горючего газа, на котором они работают, - для ацетилена, газов-заменителей, жидких горючих; • по принципу смешения горючего газа и кислорода - на инжекторные и безынжекторные; • по назначению - на универсальные и специальные; • по виду резки - для разделительной, поверхностной, кислородно-флюсовой, копьевой. Резак зажигают в такой последовательности. 1. Открывают на 1-4 оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь. 2. Подогревающее пламя регулируют кислородным и газовым вентилями. После этого приступают к резке. Металл нагревают подогревающим пламенем до соломенного цвета, открывают вентиль режущего кислорода и выполняют резку. 3. Если нужно погасить пламя, то в первую очередь перекрывают вентиль горючего газа, а затем - кислородный. В процессе резки по мере нагрева мундштука необходимо регулировать подогревающее пламя до нормального. При сильном нагреве наконечника его охлаждают водой. 4. Чтобы вода не попадала в каналы резака, закрывают только газовый вентиль, оставляя кислородный открытым. 5. При засорении каналов мундштуков их прочищают медной или алюминиевой иглой. При разборке резаков сначала отсоединяют ствол от корпуса, затем из корпуса вывертывают кислородный и газовый вентили, инжектор и снимают наружный и внутренний мундштуки. 6. При резке могут возникнуть следующие неисправности: отсутствие подсоса в канале горючего газа, вентили не перекрывают подсоса в канале горючего газа, частые хлопки пламени, утечка газа в соединениях и др. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Для понижения давления газа применяют редукторы. Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе. Согласно ГОСТ 6268-78, редукторы для газопламенной обработки классифицируются: • по принципу действия - на редукторы прямого и обратного действия; • по назначению и месту установки - баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У); • по схеме редуцирования - одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У); • по роду редуцируемого газа - ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М). Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т. е. рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия - возрастающая характеристика, т. е. с уменьшением давления газа в баллоне рабочее давление повышается. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | ПРЕИМУЩЕСТВА КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА: БОЛЬШИЕ ТОЛЩИНЫ разрезаемого металла. Толщина разрезаемого металла может достигать 500 мм. и ограничена конструктивными особенностями машины термической резки. НИЗКАЯ СЕБЕСТОИМОСТЬ резки металла; ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные газовые резаки, например Harris 198-2TF, в совокупности с правильным подбором типа горючего газа (ацетилен или пропан) и давления газов обеспечивают приемлемую ширину реза, почти полное отсутствие конусности реза и чистые (без наплывов и грата) кромки, почти не требующие дополнительной обработки; ИСПОЛЬЗОВАНИЕ МНОГОРЕЗАКОВЫХ СХЕМ – при использовании технологии кислородной резки возможно одновременное использование нескольких газовых резаков или специальной оснастки для резки одного листа металла, например в машинах термической резки «Юпитер Газ2». | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Сварочный преобразователь представляет собой машину, служащую для преобразования переменного тока в постоянный сварочный ток. Он состоит из сварочного генератора постоянного тока и приводного трехфазного асинхронного электродвигателя 8, сидящих на одном валу и смонтированных в общем корпусе. Сварочный генератор состоит из корпуса 11 с укрепленными на нем магнитными полюсами 10 и приводимого во вращение якоря 12. Тело якоря набрано из отдельных лакированных пластин электротехнической стали. В продольных пазах его уложены витки обмотки. Рядом с якорем находится коллектор, состоящий из большого числа изолированных друг от друга медных пластинок 1, к которым припаяны начала и концы каждой группы витков якоря. Магнитное поле внутри генератора создается магнитными полюсами обмоток возбуждения, которые питаются постоянным током от щеток 2 самого генератора. В распределительном устройстве 4 размещены пакетный выключатель, регулировочный реостат 3, вольтметр 6, доски зажимов 5 высокого и низкого напряжения и другая аппаратура. При включении электродвигателя якорь начинает вращаться в магнитном поле и в витках его возникает переменный ток, который с помощью коллектора преобразуется в постоянный. К коллектору прижимаются угольные щетки 2, с помощью которых постоянный ток снимается с коллектора и подводится к зажимам 5 («+» и «-»). К этим же зажимам присоединяют сварочные провода, подводящие сварочный ток к электроду и изделию. Для охлаждения преобразователя во время его работы на валу имеется вентилятор 7. Ходовая часть преобразователя состоит из переднего поворотного колеса с тягой 9 и двух задних колес, сидящих на одной оси. Это позволяет передвигать его на небольшое расстояние. Для подъема и перемещения преобразователя предусмотрены два рым-болта. Сварочный ток регулируется с помощью маховичка 3 реостата: при вращении его по часовой стрелке сварочный ток увеличивается, и наоборот. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | При работе с керосинорезами необходимо выполнять следующие правила: Перед работой тщательно проверить плотность всех соединений Осмотреть резак Осмотреть керосиновый бачок и убедиться в их исправности Перед заливкой в бачок профильтровать керосин через слой войлока и кусковую каустическую соду для очистки от механических примесей Давление в бачке должно быть меньше рабочего давления кислорода, в противном случае керосин проникает в кислородные каналы резака и кислородный рукав, что может привести к обратному удару Бачок наполняется горючей жидкостью не более 3/4 полной вместимости бачка Перед зажиганием керосинореза испаритель подогревают или паяльной лампой, или в жестяную банку, наполненную ветошью, сливают немного горючей жидкости, поджигают ее и пламенем подогревают испаритель. После этого зажигают подогревающее пламя. Мощность подогревающего пламени регулируют вентилями горючей жидкости подогревающего кислорода и маховичком. При прекращении работы необходимо сначала закрыть вентиль режущего кислорода, затем прекратить подачу в резак керосина и перекрыть вентиль подогревающего кислорода, после чего снять давление в бачке с помощью спускного вентиля. При несоблюдении мер безопасности возникают хлопки и обратные удары пламени. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Ацетиленовый генератор служит для получения ацетилена разложением карбида; кальция водой. Ацетиленовые генераторы классифицируются: • по производительности - 1, 25; 3; 5; 10, 20, 40, 80, 160; 320, 640 м3/ч; • по способу применения - передвижные и стационарные; • по давлению вырабатываемого ацетилена – низкого давления - до 0, 02 МПа, среднего давления - от 0, 02 до 0, 15 МПа. • по способу взаимодействия карбида кальция с водой - ВК (вода на карбид) и KB (карбид наводу) | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Гильотинные ножницы используются для резки листового металла. Резка – это один из самых простых и быстрых способов раскройки листового металла, сущность которого заключается в рациональном (с технологической точки зрения) размещении шаблонов на листе. По итогам раскройки получают заготовки, определенные конкретными требованиями. Кроме того, достигается вероятность минимального количества отходов материала. Процесс резки на гильотинных ножницах считается более приемлемым и производительным по сравнению с другими типами резки (например, пильными дисками и газом). | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Колебательные движения электрода поперек шва: 1, 2, 3 - для равномерного прогрева сварочной ванны; 4 - для усиленного прогрева корня шва; 5, 6 - для усиленного прогрева кромок | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Сварочным постом называют рабочее место сварщика, оборудованное соответствующей аппаратурой и приспособлениями. Организация рабочего места электросварщика. Сварочные посты в зависимости от рода применяемого тока и типа источника питания дуги делятся на следующее виды: •постоянного тока с питанием от однопостового или многопостового сварочного преобразователя или сварочного выпрямителя; • переменного тока с питанием от сварочного трансформатора. Сварочные посты по месту расположения могут быть стационарные и передвижные. | |

| Б1 | ОК 2 - 8 ПК 5.1-5.5 | Виды дефектов холоднокатаных листов и полос очень многочисленны. Некоторые из них специфичны, т.е. относятся только к какому-либо конкретному виду продукции. Например, при производстве листов с покрытиями большое место в отбраковке занимают дефекты покрытий. Отдельные виды продукции имеют классификаторы дефектов, включающие 30-40 и более наименований. Ниже рассмотрены только самые типичные виды дефектов, причем многие из них свойственны как холоднокатаным, так и горячекатаным листам. 1. Несоблюдение точности размеров и формы листов и полос. 2. Нарушение сплошности металла. Основной причиной возникновения дефектов такого рода (дыры, трещины, рваная кромка, плены, расслоения и др.) является плохое качество металла исходной горячекатаной заготовки. 3. Дефекты поверхности листов и полос относятся к числу наиболее распростаненых. Они возникают на разных переделах. При травлении горячекатаных полос возможны недотрав и перетрав. В первом случае на поверхности полосы остаются темные полосы или пятна нестравленной окалины; во втором - поверхность металла получается грубо шероховатой, разъеденной кислотным раствором. 4. Отклонения по структуре и физико-механическим свойствам металла зависят главным образом от выполнения предписанных режимов термической обработки. Вместе с тем следует иметь в виду большое влияние режимов деформации, которые должны быть выбраны с учетом конечных свойств металла. | |

| Б2 | ОК 2 - 8 ПК 5.1-5.5 | Различные металлы в различной степени доступны для кислородной резки. Лучше всего режутся низкоуглеродистые стали с содержанием углерода не выше 0, 3%. Среднеуглеродистые стали (углерод до 0, 7%) режутся хуже. Резка высокоуглеродистых сталей вообще проблематична, а при наличии в составе углерода свыше 1% резка вообще невозможна без добавки специальных флюсов. Высоколегированные стали не поддаются кислородной резке. Возможна только кислородно-флюсовая (специальные флюсы) резка или плазменно-дуговая, о которой речь пойдет в следующих главах. Плазменно-дуговая резка применяется и для разделки алюминия и его ставов, для которых кислородная резка исключена. Медь, латунь и бронза могут быть разрезаны только кислородно-, флюсовым составом (как и высоколегированные стали. | |

| Б3 | ОК 2 - 8 ПК 5.1-5.5 | Перед сваркой после подбора металла по размерам и маркам стали необходимо выполнить следующие операции: • правку; • резку; • обработку кромок и очистку под сварку. Кромки подготавливают термическими и механическими способами. В зависимости от толщины свариваемого металла его сварку можно вести как без разделки кромок, так и с разделкой. Разделка кромок металла начинается с 5 мм. Существуют определенные геометрические параметры разделки кромок (рис) Обязательно в процессе сварки делают зазор b для проплавления металла на всю его толщину. Его размеры 0, 5-5 мм, в зависимости от толщины свариваемого металла. Притупление кромок с необходимо для формирования корня шва, и для того, чтобы не проплавить тонкий металл. Его размеры 2-2, 5 мм β - угол скоса кромки (15-45°); S и S1 - толщина металла. | |

| А1 | ОК 2 - 8 ПК 5.1-5.5 | Источники питания сварочной дуги классифицируются по следующим основным признакам. По роду сварочного тока источники питания сварочной дуги бывают переменного и постоянного тока. К источникам переменного тока относятся сварочные трансформаторы и генераторы повышенной частоты. Источниками постоянного тока являются сварочные преобразователи и сварочные выпрямители. По виду внешних вольт-амперных характеристик источники питания сварочной дуги бывают с пологопадающей характеристикой, применяемой в основном при автоматической сварке под флюсом; с жесткой и возрастающ |

|