Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Пути утилизации и обезвреживания вредных отходов

|

|

Газовые выбросы. Основным методом очистки от органических примесей является их сжигание при высоких температурах (800—1 ООО °С), недостатки метода состоят в больших затратах топлива и высокой стоимости. В последнее время получает распространение каталитическая очистка, которая проводится при более низких температурах (600 —700 °С) и основана на окислении или восстановлении органических примесей в газовой смеси в присутствии катализатора (например, платины, металлов платиновой группы или специальных композиций металлов). К катализаторам предъявляют жесткие требования: они должны окислять до 90 % органических веществ, находящихся в газовой фазе (СО и углеводородов), в широком интервале температур (250—800 °С) и в присутствии воды (до 15 %). Они не должны отравляться соединениями серы. В качестве катализаторов используют платиновые катализаторы и катализаторы на основе оксидов неплатиновых металлов (Ni, Сu, Сr, Мn).

Блок очистки состоит из реактора и теплообменника. Отходящие газы нагреваются в теплообменнике и поступают в реактор на очистку. В реакторе происходит окисление или восстановление органических примесей. Автотермическое окисление или восстановление возможно при содержании органических примесей 5 — 10г/м3. При меньшем содержании окисляемых веществ увеличение температуры в реакторе будет небольшим. В этом случае в газы вводят дополнительно топливо для увеличения температуры в зоне реакции. После окончания процесса нагретые газы поступают в теплообменник, где отдают теплоту реакции поступающим газам.

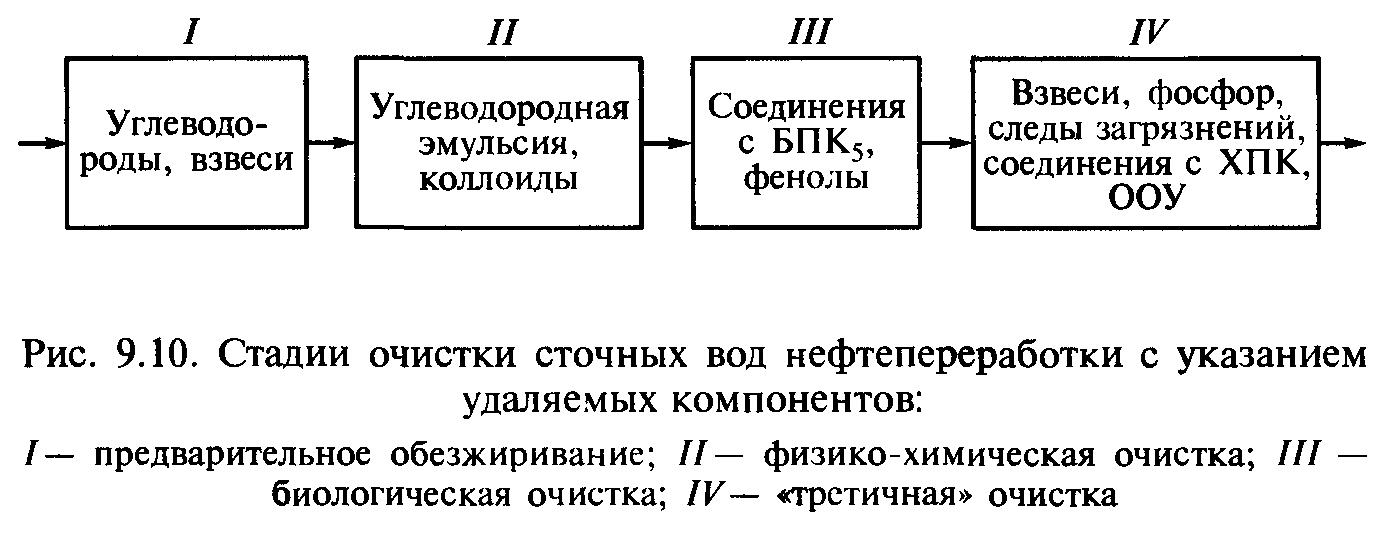

Обработка сточных вод НПЗ. Сточные воды НПЗ содержат разнообразные примеси. Организация процесса обработки сточных вод предусматривает предварительное разделение стоков в зависимости от содержащихся в них примесей и их индивидуальную обработку, адаптированную для каждого уровня загрязнения.

В качестве этапов обработки можно выделить следующие методы:

- предварительное обезжиривание— позволяет удалить взвеси (песок, глину, мелкий гравий), поверхностные пленки и капли размером 100 — 200 мкм;

- физико-химическая очистка— удаляет коллоидные загрязнения — мелкие взвеси (тину, продукты коррозии), углеводороды в виде механической или химической эмульсии;

- биологическая очистка— позволяет удалять растворенные и способные к биоразложению загрязнения — кислородсодержащие соединения (кислоты, альдегиды, фенолы, растворители): соединения серы типа S2O32-; частично ароматические углеводороды; ионы NH4+;

- «третичная» очисткав последнее время применяется все чаще и имеет своей целью либо удовлетворить более строгие нормы, либо сделать возможной рециркуляцию воды.

«Третичная» очистка применяется в следующих случаях:

o для улучшения процесса осветления и удаления фосфатов;

o для более полного удаления фенолов (биологические фильтры);

o для снижения содержания ароматических соединений и уменьшения ХПК (гранулированный активированный уголь).

На рис. 9 приведены основные стадии очистки сточных вод, образующихся в процессах нефтепереработки.

На рис. 9 приведены основные стадии очистки сточных вод, образующихся в процессах нефтепереработки.

Переработка шлама. Шламы (83 % общего количества) подвергают обезвоживанию, что позволяет сконцентрировать их в 4, 5 раза. При этом используются три способа обезвоживания:

- гравитационное уплотнение — концентрирование в 1, 6 раза;

- центрифугирование — концентрирование в 5, 9 раза;

- пресс-фильтр — концентрирование в 7, 3 раза.

Выбор технологии обезвоживания шламов ограничен присутствием масел и их концентрацией. Он зависит также от конечного назначения шлама и стоимости транспортировки, которая составляет значительную часть в общей сумме расходов.

Уплотнение осадков методом напорной флотациииспользуют в случае достаточно плотных и немаслянистых шламов. Оно применимо для шламов декарбонизации. Уплотнение масляных шламов не предусмотрено, так как в процессе очистки происходит разделение шлама на фракции. Метод достаточно дорогой, и установка одной только линии на НПЗ себя не оправдывает.

Отстойники непрерывного действияне требуют больших трудозатрат и являются наиболее распространенным и экономичным методом обезвоживания маслосодержащих шламов. Устройства, используемые для этой цели, представляют собой горизонтальные цилиндрические резервуары с коническим днищем и работают по принципу противотока ранее выпавшего осадка с осветляемой жидкостью. Скорость вращения барабана 3 — 30 об/мин. Эффект улавливания составляет для взвесей — 90 — 95 %, для масел — 50 — 70 %. Недостатком метода является высокая влажность получаемого осадка.

Пресс-фильтрыпозволяют добиваться максимального обезвоживания осадков и подходят для многих категорий шламов, но их эксплуатация требует высоких трудовых затрат. Присутствие в шламах значительного количества масел приводит к быстрому загрязнению ткани. Очистка ткани производится паром в течение нескольких часов.

Гравитационные ленточные фильтрычасто применяются для обезвоживания биологических илов. Они не требуют никакой обработки кроме кондиционирования полиэлектролитами и могут работать в непрерывном режиме. Фильтры требуют очень мало ручного труда и делают возможным получение осадка умеренной сухости. [3]

4. ПУТИ ДАЛЬНЕЙШЕГО СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ

По мере истощения запасов нефти и газа проблема углубления переработки нефти, т. е. получения максимального количества топлив и масел из каждой тонны перерабатываемой нефти, приобретает все более важное значение. Не последнее место в этой проблеме принадлежит первичной перегонке нефти как головному процессу, которым получают основную массу готовых нефтепродуктов и дистиллятов для вторичной их переработки в топлива и масла.

Способы совершенствования технологии первичной перегонки нефти:

- совершенствование технологии перегонки нефти на АВТ;

- комбинирование АВТ со вторичными процессами;

- создание безотходных и малоотходных производств.

К совершенствованию технологии перегонки нефти на АВТ относят: поиск новых нефтеводорастворимых деэмульгаторов, обеспечивающих при малом расходе высокую эффективность обезвоживания нефти (значительное место в этом же направлении занимает промывка нефти пресной водой); математическое моделирование схем теплообмена на АВТ с целью поиска оптимальной схемы с меньшим расходом прямого топлива для нагрева нефти.

Комбинирование технологических процессов стало важным направлением технологии переработки нефти, особенно при решении проблемы углубления ее переработки.

Под комбинированием технологических процессов производства нефтяных топлив понимают обычно сочетание на одной площадке нескольких технологий, когда продукты одной из них являются исходным сырьем для другой без промежуточных (накопительных) парков. Это дает значительные преимущества, среди которых основными являются: сокращение резервуарных парков для промежуточных продуктов; ликвидация перекачек промежуточных продуктов в парки и обратно и сокращение за счет этого числа насосов, длины трубопроводных трасс и расхода энергии; сокращение в 2-3 раза площади застройки технологическими установками; значительная экономия тепловой энергии за счет того, что продукты от одного технологического процесса поступают к другому горячими, и нет необходимости их охлаждать перед направлением в парк и нагревать при взятии из парка; возможность рационально расположить однотипное оборудование блоками (колонны, печи, реакторы, теплообменники и др.) и упростить за счет этого обслуживание; сокращение штата обслуживающего персонала исоответствующий рост производительности труда. [1]

Важнейшей задачей технологии переработки нефти является сведение к минимуму выхода побочных продуктов и отходов производства, а при их получении организация вторичной переработки последних.

Проблема безотходной и малоотходной технологии может частично решаться созданием более совершенных комбинированных установок по глубокой переработке нефти, нефтехимических комплексов с более рациональным использованием сырья, расширением ассортимента товарной продукции и соответственно сокращением объема промышленных отходов. В целом научно-технические достижения, имеющиеся в нефтеперерабатывающей промышленности, обеспечивают эффективное развитие безотходных технологических процессов.

Основные направления в развитии безотходной и малоотходной технологий на современном этапе следующие:

- разработка и внедрение технологии переработки отходов производств, максимальное использование вторичных материальных ресурсов;

- создание новых технологических процессов по производству традиционной продукции, позволяющей сократить или исключить стадии, на которых образуется значительное количество отходов;

- создание комплексных установок, имеющих минимальный выброс в атмосферу, с замкнутой структурой материальных потоков сырья и отходов. [3]