Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Виды движения материальных ресурсов в производстве

|

|

Изготовление деталей в процессе производства, как правило, осуществляется не штучно, а различными партиями, что позволяет сократить вспомогательное и подготовительное время. Если детали запускаются в производство поштучно, одна за другой, то все технологические операции по каждой детали могут быть выполнены исключительно последовательно. При запуске в производство деталей партиями появляется возможность варьирования.

Поэтому обработку деталей можно осуществлять тремя способами или видами движения MP: последовательным, параллельным и параллельно-последовательным.

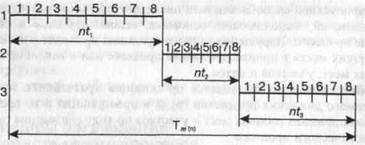

При последовательном виде движения (рис. 3.2) каждая последующая операция начинается только после окончания изготовления всей партии предметов труда на предыдущей операции.

Рис. 3.2. Последовательный способ обработки партии деталей

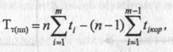

В таком случае технологический цикл Тт(л) изготовления партии дета-

Т

лей л на ю операциях составит: Ти(л) = и/А где tt — норма времени на г'-ю

м

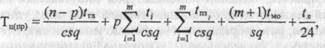

операцию; т — количество операций; п — количество деталей в партии. С учетом всех перерывов, транспортных, складских и контрольных операций, а также естественных процессов рассчитывают производственный цикл Тц(п) последовательного вида движения в днях

где с — количество мест рабочих; 5 — количество смен; q — продолжительность одной смены; tm — время межоперационного пролеживания; te — время естественных процессов (в часах); tm. — подготовительно-заключительное время.

При таком виде движения получается наибольшая длительность производственного цикла и соответственно снижаются все производные технико-экономические показатели: использование производственной мощности, объем незавершенного производства, величина связывания оборотных средств, себестоимость продукции и др.

Чтобы сократить длительность цикла и достичь непрерывности производственного процесса, применяют параллельно-последовательный способ. Его сущность заключается в разделении всей обрабатываемой партии на транспортные (передаточные) партии р. Подбор транспортных партий позволяет добиться непрерывности выполнения операций над партиями деталей, что обеспечивает возможность максимальной загрузки оборудования и рабочих.

|

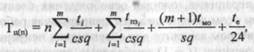

| Рис. 3.3. Варианты парного сочетания операций |

При организации параллельно-последовательного движения возможны два варианта сочетания операций: а) последующая операция продолжительнее предыдущей; б) последующая операция менее продолжительна, чем предыдущая (рис. 3.3). Может быть и равенство операций.

В первом варианте максимальное сочетание операций можно получить, передавая первую транспортную (передаточную) партию (р) на последующую операцию сразу же после окончания работы над ней на предыдущей. Все последующие транспортные партии будут пролеживать между этими операциями, ожидая освобождения следующего рабочего места (i+ 1), при этом обеспечивается непрерывная работа на всех рабочих местах. Во втором варианте для обеспечения непрерывной работы на последующей операции (i + 1) необходимо ориентироваться на последнюю транспортную партию, определяя возможное время работы над ней на этой (i + 1) операции. Чтобы обеспечить непрерывную загрузку рабочих мест операции (i + 1), к этому времени необходимо закончить работу над всеми предшествующими транспортными партиями, осуществляя ее без перерывов. То есть необходимо следовать правилу, при котором если ti > ti+1, то согласования проводят по конечной детали комплекта, а если ti > ti+1 — то по начальной.

При этом сокращение технологического цикла на величину т достигается за счет частичного запараллеливания работ на смежных операциях. Эта экономия может быть рассчитана по наиболее короткой из двух смежных операций: t = (и -p)tiкор.

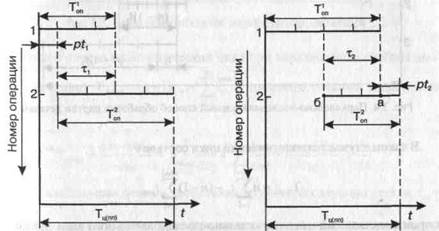

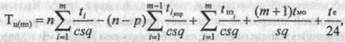

На рис. 3.4 представлено графическое изображение параллельно-последовательного вида движения.

Рис. 3.4. Параллельно-последовательный способ обработки партии деталей

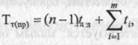

В таком случае технологический цикл составит

а производственный цикл параллельно-последовательного вида движения будет равен

где tiкор — время короткой операции в парном сочетании.

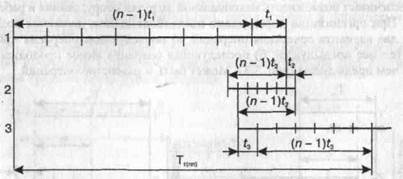

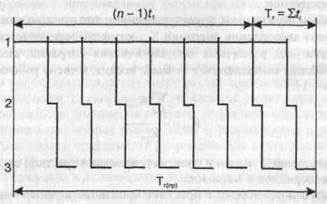

Еще больше сократить технологический цикл можно, используя параллельный вид движения предметов труда по операциям (рис. 3.5), суть которого заключается в том, что транспортные партии или отдельные детали передаются на следующие операции сразу после их обработки на данной операции, что исключает пролеживание деталей. Однако по причине разной продолжительности отдельных операций на соответствующих рабочих местах образовываются простои оборудования и рабочих. Возникает проблема заполнения перерывов другими работами, что не всегда возможно, поскольку другая работа, как правило, требует переналадки оборудования.

Рис. 3.5. Параллельный способ обработки партии деталей

В таком случае технологический цикл при параллельном способе движения составит  а производственный цикл будет равен

а производственный цикл будет равен

где tгл — наибольшая длительность технологической операции детали, t ГЛ = = max ti.

Единственным вариантом, когда процесс идет непрерывно на всех рабочих местах, является тот, при котором продолжительности всех техно-

логических операций либо равны, либо кратны друг другу. Кратность про-должительностей операций позволяет уравнять их путем увеличения на соответствующих операциях числа рабочих мест. Поэтому параллельный способ обычно применяется в крупносерийном и массовом производствах поточного типа. Последовательный вид движения используют в единичном и мелкосерийном производстве при технологическом принципе создания цехов и участков, а параллельно-последовательный — в серийном и массовом производстве, а также в единичном и мелкосерийном в условиях гибких автоматизированных производств.