Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Классификация сталей.

|

|

Стали классифицируются по следующим признакам:

I. По химическому составу: 1 — углеродистые; 2 — легированные.

Углеродистые стали подразделяются на низкоуглеродистые с содержа-нием углерода до 0, 3%; среднеуглеродистые (0, 3-0, 65)С% и высокоуглеродис-тые с содержанием углерода от 0, 7 до 1, 4%.

В соответствии с диаграммой состояния Fe-C, под сталями понимают сплавы с содержанием углерода до 2, 14%, однако в практике предельное соде-ржание углерода не превышает 1, 4%, в противном случае структура получает-ся очень грубой (крупные иглы цементита), а свойства их нестабильными. Кроме углерода в сталях могут присутствовать различные примеси, такие как кремний, марганец, но их количества невелики и не оказывают сущест-венного влияния на свойства, другие же (сера, фосфор, мышьяк) относятся к вредным примесям и количество их строго регламентируется. Таким образом, свойства углеродистых сталей находятся в прямой зависимости от содержа-ния углерода, и чем оно выше, тем прочнее сталь и ниже ее пластичность.

Легированные стали — стали, в состав которых входят различные эле-менты, придающие сталям требуемые свойства. Сущность процесса легирова-ния заключается во введении в сплав компонентов, которые изменяют структу-ру сплава и, следовательно, придают ему требуемые свойства. В зависимости от количества легирующих компонентов в сплаве различают:

- низколегированные стали— до 5% легирующих компонентов;

- среднелегированные стали — 5-10% легирующих компонентов;

- высоколегированные стали с содержанием легирующих компонентов более 10%.

|

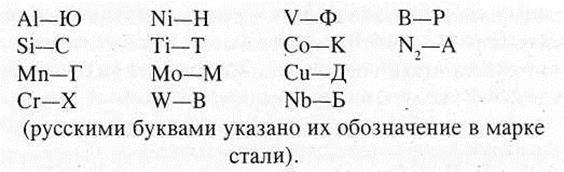

В качестве легирующих элементов используют следующие:

Принятая система обозначения (маркировки) предполагает следующее: цифра, стоящая на первом месте, указывает количество углерода в сотых до-лях процента (для конструкционных сталей) и десятых (для инструменталь-ных сталей). Буква, стоящая в обозначении, указывает, какой легирующий элемент использован, цифра, стоящая после буквенного значения элемента, показывает его количество в целых процентах. Если после буквенного обоз-начения цифра не указывается, значит, содержание этого элемента находит-ся в пределах 1 %. Если в начале обозначения стали цифра не указывается, то содержание углерода находится в пределах 0, 01 % (для конструкционных ста-лей) и 1 % (для инструментальных сталей), а буква А, стоящая в конце бук-венно-цифрового обозначения стали, указывает на пониженное содержание серы и фосфора (до 0, 03% каждого). Например: сталь 1Х18Н9Т содержит 0, 01% углерода, 18% хрома, 9% никеля и около 1% титана.

II. По назначению — стали подразделяются на конструкционные и инс-трументальные.

Конструкционные стали должны обладать запасом пластичности, так как большинство строительных конструкций работает в области нестатических нагрузок, а в этом случае пластические характеристики должны быть на вы-соком уровне. Поэтому в качестве конструкционных используют низко- и среднеуглеродистые стали с содержанием углерода до 0, 65 %. В отличие от конструкционных инструментальные стали должны быть твердыми и проч-ными. В качестве инструментальных сталей, как правило, применяют высо-коуглеродистые или специальные легированные стали.

III. По способу производства.

III. По способу производства.

Основным способом получения стали является передел чугуна, являющегося продуктом доменного производства. В процессе переработки чугуна из него удаля-ют избыток углерода, марганца, кремния и вредные примеси — серу и фосфор.

В настоящее время сталь выплавляют следующими способами:

— конвертерным, мартеновским и электротермическим.

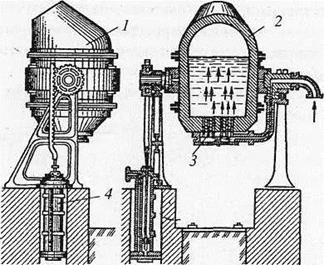

Производство стали в конвертерах (рис. 7.9.) заключается в продувке жи-дкого чугуна воздухом или технически чистым кислородом в специальном уст-ройстве — конвертере. В современном металлургическом производстве дутье осу-ществляется снизу или сверху.

Конвертеры с нижним дутьем представляют собой печь грушевидной фор-мы емкостью 10-60 т чугуна, футерованную изнутри огнеупорным кирпичом либо кислым, либо основным в зависимости от вида процесса (бессемеровский или тома-совский).

Рис. 7.9. Схема конвертера: 1 — враща-ющийся грушевидный сосуд; 2 — фу-теровка; 3— фурменные отверстия для подачи воздуха; 4 — поворотный меха-низм.

Рис. 7.9. Схема конвертера: 1 — враща-ющийся грушевидный сосуд; 2 — фу-теровка; 3— фурменные отверстия для подачи воздуха; 4 — поворотный меха-низм.

Продувка снизу осуществляется во-здухом, при этом качество стали оказы-вается невысоким из-за повышенного содержания азота.

Конвертеры с верхним дутьем ис-пользуют для продувки технически чис-тый кислород, при этом возможно испо-льзование дешевых передельных чугу-нов, а также возможно переплавлять до 20-30% стального лома и получать сталь, не уступающую по качеству мартеновской. Емкость кислородных конвертеров достигает 600 тонн.

|

Мартеновское производство возникло в 1864 г., когда французский инже-нер Пьер Мартен построил первую регенеративную печь, использующую тепло от-водящих газов, и выплавил сталь. В России первая мартеновская печь была построена в 1869 г. А.А. Износковым на Сормовском металлургическом заводе.

Рис. 7.10. Схема мартеновской печи: 7 — под; 2 — свод; 5 — регенераторы.

В мартеновской печи (рис. 7.10) выплавляют сталь заданного состава из твердого или жидкого чугуна, стального или чугунного лома с добавками железной руды, окалины, флюсов и ферросплавов, при этом продукты химических реакций отходят в шлак. Как и в конвертерах, окисление избыточных компонентов расплава протекает при взаимодействии их с кис  лородом воздуха, а также с составляющими шихты (рудой и окалиной). Для ускорения процесса применяют вдувание чистого кислорода в расплавленный металл. Современные мартеновские печи имеют различную емкость от 1, 50 до 300 тонн жидкого металла. В мартеновских печах выплавляют как углеродистую, так и легированную сталь.

лородом воздуха, а также с составляющими шихты (рудой и окалиной). Для ускорения процесса применяют вдувание чистого кислорода в расплавленный металл. Современные мартеновские печи имеют различную емкость от 1, 50 до 300 тонн жидкого металла. В мартеновских печах выплавляют как углеродистую, так и легированную сталь.

Производство стали в электрических печах имеет ряд преимуществ по срав-нению с другими способами производства стали. Это, в частности, более высокая температура расплава (до 2000°С), что позволяет расплавлять металл с высокой концентрацией тугоплавких компонентов (хром, молибден, вольфрам и др.), иметь вы-сокоосновный шлак, что позволяет свести к минимуму содержание вредных приме-сей, создавать восстановительную атмосферу или вакуум, что делает возможным осуществить дегазацию металла и его рафинирование. Для выплавки стали при-меняют печи двух видов — дуговые и индукционные.

Большое распространение в металлургической промышленности получили дуговые электрические печи. Источником тепловой энергии является мощная эле-ктрическая дуга, горящая между специальными угольными электродами.

В индукционных печах нагрев стали осуществляется за счет токов Фуко, гене-рируемых специальным индуктором.

Разливка стали. Готовая сталь сливается из печи в разливочный ковш и с по-мощью мостового крана переносится к месту разливки, где и разливается по изло-жницам. Изложницы представляют собой чугунные или, что реже, стальные фор-мы. Для облегчения выемки слитка их делают конусными. Поперечное сечение из-ложницы зависит от дальнейшего вида обработки слитка и может быть круглым, прямоугольным, квадратным или многоугольным.

В последние годы широко применяется метод непрерывной разливки стали, сущность которого заключается в следующем. Из ковшачерез промежуточное разливочное устройство жидкая сталь непрерывно поступает в кристаллизатор, охлаждаемый водой. В кристаллизаторе формируется слиток — образуются его поверхности. Наиболее рациональными принято считать сечение от 150x500 до 200x600 мм. Затвердевший слиток вытягивается из кристаллизатора роликами со скоростью 0, 5-1, 5 м/мин. В начале разливки в кристаллизатор вставляют брус-затравку, на котором начинает кристаллизоваться разливаемая сталь. При этом ме-талл приваривается к затравке и вместе с ней вытягивается роликами.

Существенным недостатком вертикальных установок является их большая высота — 45 м; поэтому в настоящее время широкое применение получили уста-новки радиального типа.

IV. По степени раскисления стали подразделяются на: кипящие — кп; по-луспокойные — пс; спокойные — сп.

Спокойные стали получаются при последовательном раскислении феррома-рганцем, ферросилицием и алюминием. После введения раскислителей реакция раскисления углеродом подавляется и выделение пузырей СО2 прекращается, сталь «успокаивается». Эта сталь наиболее качественная, но и наиболее дорогая.

Полуспокойные стали получаются при раскислении ферромарганцем и уме-ньшенным количеством ферросилиция. По качеству и стоимости она является про-межуточной между спокойной и кипящей сталью.

V. По качеству стали подразделяются на стали обыкновенного качества, качественные и высококачественные.

Качество стали определяется содержанием вредных примесей — серы и фо-сфора. Для сталей обыкновенного качества содержание серы составляет не бо-лее 0, 05 %, фосфора — 0, 05 %, для сталей качественных допустимое содержа-ние серы — 0, 04, фосфора — 0, 04, для высококачественных сталей — 0, 03% соответственно.

Механизм вредного влияния серы заключается в следующем: в расплаве же-лезо с серой вступают в химическую реакцию с образованием сульфида железа FeS. При кристаллизации сульфид железа с аустенитом образуют механическую смесь. Температура плавления этой механической смеси эвтектического состава составляет 988°С, а это значит, что когда аустенит уже закристаллизовался, эвте-ктика еще находится в жидком состоянии и располагается по границам зерен, и, если в этот момент в металле действуют какие-либо напряжения, то происходит разрушение эвтектики, так как она не обладает достаточной прочностью. Обычно такие разрушения происходят при температуре 900°С и выше и носят название «красноломкость». Это особенно опасно для сварных соединений, так как при свар-ке всегда возникают напряжения из-за неравномерного нагрева.

Механизм вредного влияния фосфора аналогичен, только он является следс-твием эвтектоидных превращений (вторичная кристаллизация) и разрушения могут происходить при температуре 280-300° (синеломкость).