Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретические основы работы. Шпоночные и шлицевые (зубчатые) соединения относятся к разъёмным соединениям и предназначены для передачи вращающего момента с вала на ступицу сидящей на нем

|

|

Шпоночные и шлицевые (зубчатые) соединения относятся к разъёмным соединениям и предназначены для передачи вращающего момента с вала на ступицу сидящей на нем детали (например, зубчатого колеса, полумуфты и т.п.) или наоборот.

1.1. Шпоночные соединения

В шпоночных соединениях вращающий момент с вала на ступицу (или наоборот) передается с помощью специального элемента – шпонки, устанавливаемой в пазах этих соприкасающихся деталей и препятствующей их относительному повороту или сдвигу.

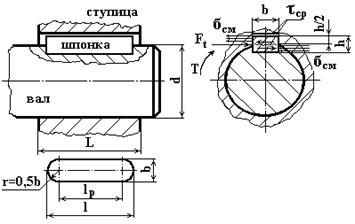

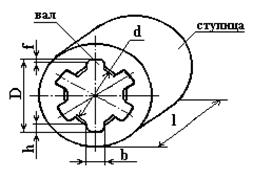

Наиболее широко распространены в настоящее время ненапряженные шпоночные соединения с призматическими шпонками (рис. 4.1). Центрирование в этих соединений выполняют по диаметру

посадки ступицы на вал.

посадки ступицы на вал.

Рис. 4.1. Конструктивная схема соединения с призматической шпонкой

Призматические шпонки имеют, как правило, закругленные концы и прямоугольное поперечное сечение, ширина  и высота

и высота  которого так же, как и длина

которого так же, как и длина  , стандартизованы, и выбираются по справочным таблицам ГОСТ 23360-78 [2] в зависимости от диаметра вала

, стандартизованы, и выбираются по справочным таблицам ГОСТ 23360-78 [2] в зависимости от диаметра вала  (табл. 4.1). В качестве материала для изготовления данных шпонок в ответственных консструкциях обычно используется среднеуглеродистая сталь 45.

(табл. 4.1). В качестве материала для изготовления данных шпонок в ответственных консструкциях обычно используется среднеуглеродистая сталь 45.

Таблица 4.1

Геометрические характеристики призматических шпонок из ГОСТ 23360-78

| d, мм | Св.17до22 | 22-30 | 30-38 | 38-44 | 44-50 | 50-58 | 58-65 | 65-75 |

| b, мм | ||||||||

| h, мм | ||||||||

| l, мм | 14-70 | 18-90 | 22-110 | 28-140 | 36-160 | 45-180 | 50-200 | 56-220 |

Шпонки врезают по ширине  в пазы вала и ступицы на глубину, равную примерно половине ее высоты

в пазы вала и ступицы на глубину, равную примерно половине ее высоты  . Рекомендуемые посадки для шпонки: в паз вала – Р9/h9, в паз ступицы – Js/h9. При этом для соединения вала со ступицей, например, зубчатого колеса следует выбирать посадки с натягом типа H7/p6.

. Рекомендуемые посадки для шпонки: в паз вала – Р9/h9, в паз ступицы – Js/h9. При этом для соединения вала со ступицей, например, зубчатого колеса следует выбирать посадки с натягом типа H7/p6.

Вращающий момент  передается со ступицы на вал узкими боковыми гранями шпонки (рис. 4.1). При этом на них возникают напряжения смятия

передается со ступицы на вал узкими боковыми гранями шпонки (рис. 4.1). При этом на них возникают напряжения смятия

, а в продольном сечении шпонки – напряжения среза

, а в продольном сечении шпонки – напряжения среза  . Однако, у стандартных шпонок размеры

. Однако, у стандартных шпонок размеры  и

и  подобраны таким образом, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому определение работоспособности шпоночного соединения сводится к проверке его прочности по напряжениям смятия

подобраны таким образом, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому определение работоспособности шпоночного соединения сводится к проверке его прочности по напряжениям смятия

, (4.1)

, (4.1)

где  - окружная сила от момента

- окружная сила от момента  (Нм), действующая на боковую грань шпонки;

(Нм), действующая на боковую грань шпонки;  - площадь смятия;

- площадь смятия;  - рабочая длина шпонки;

- рабочая длина шпонки;  - общая длина шпонки;

- общая длина шпонки;  - длина ступицы;

- длина ступицы;  - допускаемое напряжение смятия в неподвижных соединениях с призматическими шпонками [1].

- допускаемое напряжение смятия в неподвижных соединениях с призматическими шпонками [1].

1.2. Шлицевые соединения

В шлицевых соединениях вращающий момент с вала на ступицу (или наоборот) передается с помощью специальных выступов (зубьев) на внешней цилиндрической поверхности вала, заходящих в соответствующие им пазы (шлицы) на внутренней цилиндрической поверхности ступицы и наоборот. Естественно, что материалом для получения шлицов являются материалы вала и ступицы, для изготовления которых обычно выбирают среднеуглеродистые, стали, типа сталь 45, реже легированные стали, типа сталь 40Х.

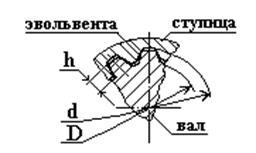

В силовых машиностроительных конструкциях в настоящее время обычно используются соединения с прямобочными шлицами (рис. 4.2) и эвольвентными шлицами (рис. 4.3).

Рис. 4.2. Соединение с прямобочными шлицами

Рис. 4.2. Соединение с прямобочными шлицами

|  Рис. 4.3. Соединение с эвольвентными шлицами

Рис. 4.3. Соединение с эвольвентными шлицами

|

Из соединений с прямобочными шлицами наиболее распространены соединения с центрированием по наружному диаметру  (рис. 4.2) или внутреннему диаметру

(рис. 4.2) или внутреннему диаметру  . Геометрические параметры

. Геометрические параметры  и

и  этих соединений стандартизованы и выбираются по справочным таблицам ГОСТ 1139-80 [2] в зависимости от их номинального внутреннего диаметра

этих соединений стандартизованы и выбираются по справочным таблицам ГОСТ 1139-80 [2] в зависимости от их номинального внутреннего диаметра  , равного диаметру отверстия в заготовке ступицы, и серии (табл. 4.2). Стандарт предусматривает три серии: легкую среднюю и тяжёлую. Для одного и того же диаметра

, равного диаметру отверстия в заготовке ступицы, и серии (табл. 4.2). Стандарт предусматривает три серии: легкую среднюю и тяжёлую. Для одного и того же диаметра  с переходом от легкой серии к средней и тяжелой возрастает наружный диаметр

с переходом от легкой серии к средней и тяжелой возрастает наружный диаметр  и увеличивается число шлицов

и увеличивается число шлицов  , При этом их ширина

, При этом их ширина  уменьшается, а фаска

уменьшается, а фаска  практически не меняется. Поэтому соединения средней и тяжелой серий отличаются повышенной нагрузочной способностью.

практически не меняется. Поэтому соединения средней и тяжелой серий отличаются повышенной нагрузочной способностью.

Таблица 4.2

Геометрические характеристики прямобочных шлицов из ГОСТа 1139-80

, мм , мм

| |||||||||||||

| Легкая серия | |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| 0, 3 | 0, 4 | 0, 5 | ||||||||||

| |||||||||||||

| Средняя серия | |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| 0, 3 | 0, 4 | 0, 5 | ||||||||||

| |||||||||||||

| Тяжёлая серия | |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| |||||||||||||

, мм , мм

| 0, 3 | 0, 4 | 0, 5 | ||||||||||

| |||||||||||||

Эвольвентные шлицевые соединения технологичнее прямобочных и обладают большей нагрузочной способностью. Центрирование в соединениях с эвольвентным профилем шлицов выполняют, как правило, по их боковым поверхностям (рис. 4.3), реже по наружному диаметру  . За номинальный диаметр соединения принимают его наружный диаметр

. За номинальный диаметр соединения принимают его наружный диаметр  , равный диаметру заготовки вала, и в зависимости от него определяют по справочным таблицам ГОСТа 6033-80 [2] модуль

, равный диаметру заготовки вала, и в зависимости от него определяют по справочным таблицам ГОСТа 6033-80 [2] модуль  шлицов и их число

шлицов и их число  (табл. 4.3).

(табл. 4.3).

Таблица 4.3

Геометрические характеристики эвольвентных шлицов из ГОСТ 6033-80

, мм , мм

|  , мм , мм

| ||||||||||||||||

| |||||||||||||||||

| 1, 25 | |||||||||||||||||

| 1, 5 | |||||||||||||||||

Посадки элементов шлицевых соединений также регламентированы указанными выше стандартами и выбираются по соответствующим справочным таблицам [2].

Отказы шлицевых соединений обычно обусловлены смятием и изнашиванием боковых рабочих поверхностей их зубьев. При этом и смятие, и износ зависят от одного и того же фактора – величины напряжений смятия  на этих поверхностях шлицов. Следовательно, прочность по напряжениям смятия можно принять в качестве обобщенного критерия работоспособности шлицевых соединений. Тогда в упрощенной расчётной модели при равномерном распределении нагрузки по длине шлицов определение работоспособности соединений сводится к проверке условия

на этих поверхностях шлицов. Следовательно, прочность по напряжениям смятия можно принять в качестве обобщенного критерия работоспособности шлицевых соединений. Тогда в упрощенной расчётной модели при равномерном распределении нагрузки по длине шлицов определение работоспособности соединений сводится к проверке условия

, (4.2)

, (4.2)

где  - номинальный передаваемый соединением вращающий момент, Нм;

- номинальный передаваемый соединением вращающий момент, Нм;  - число зубьев (щлицев);

- число зубьев (щлицев);  - средний диаметр соединения, мм;

- средний диаметр соединения, мм;  - высота шлицев, мм; для прямобочных щлицев:

- высота шлицев, мм; для прямобочных щлицев:  ,

,  ; для эвольвентных шлицев:

; для эвольвентных шлицев:  ,

,  ;

;  - длина шлицев;

- длина шлицев;  - коэффициент неравномерности распределения нагрузки по зубьям (шлицам);

- коэффициент неравномерности распределения нагрузки по зубьям (шлицам);  - допускаемое напряжение смятия; для неподвижных соединений при средних условиях эксплуатации и твердости материала шлицев не более

- допускаемое напряжение смятия; для неподвижных соединений при средних условиях эксплуатации и твердости материала шлицев не более  [1].

[1].

2. Порядок выполнения работы и оформление её результатов

1. Изучают теоретические основы работы.

2. Путем опытных замеров определяют геометрические характеристики исследуемых валов с приматическими шпонками, с прямобочными и эвольвентными шлицами, и заносят полученные результаты в соответсвующие табл. 4.4…4.6.

Таблица 4.4

Размеры и условное обозначение призматической шпонки

| Геометрические характеристики, мм | Результаты измерений |

| d - номинальный диаметр вала | |

- ширина шпонки - ширина шпонки

| |

- высота шпонки - высота шпонки

| |

- длина шпонки - длина шпонки

| |

- рабочая длина шпонки - рабочая длина шпонки

| |

Условное обозначение: Шпонка  х х  х х  ГОСТ 23360-78 ГОСТ 23360-78

|

Таблица 4.5

Размеры и условное обозначение прямобочных шлицев

| Геометрические характеристики, мм | Результаты измерений |

| d - номинальный внутренний диаметр | |

- наружный диаметр шлицов - наружный диаметр шлицов

| |

- ширина шлицев - ширина шлицев

| |

- фаска шлицев - фаска шлицев

| |

- число шлицев - число шлицев

| |

- длина шлицов - длина шлицов

| |

| Условное обозначение: D -10х46х56 Н 7/ js 6x7 D 9/ js 7ГОСТ 1139-80 |

Таблица 4.6

Размеры и условное обозначение эвольвентных шлицев

| Геометрические характеристики, мм | Результаты измерений |

- номинальный внешний диаметр - номинальный внешний диаметр

| |

- модуль шлицев - модуль шлицев

| |

- число шлицев - число шлицев

| |

- длина шлицев - длина шлицев

| |

| Условное обозначение; 35х2х9 Н /9 g ГОСТ 6033-80 |

3. Используя табл. 4.1…4.3, уточняют стандартные размеры исследуемых изделий и заносят в табл. 4.4…4.6 их условные обозначения.

4. Рассчитывают максимальный вращающий момент  , передаваемый каждым из исследуемых соединений, исходя из условий их прочности.

, передаваемый каждым из исследуемых соединений, исходя из условий их прочности.

Для соединения с призматической шпонкой с учётом (4.1) и определённых ранее значений геометрических характеристик вала и шпонки  рассчитывают как

рассчитывают как

. (4.3)

. (4.3)

Для обоих видов шлицевых соединений с учётом (4.2) и определённых ранее значений геометрических характеристик вала и шлицев  вычисляют согласно

вычисляют согласно

. (4.4)

. (4.4)

Выводы

В выводах указывают основные результаты работы, сопоставляют полученные результаты с данными учебной литературы [1, 2], дают сравнительную оценку нагрузочной способности исследованных соединений и корректности проведённых исследований.

Контрольные вопросы

1. К какому типу соединений деталей машин относятся шпоночные и шлицевые соединения?

2. Каково основное назначение шпоночных и шлицевых соединений?

3. Какие из размеров шпоночных соединений с прямобочными шлицами и с эвольвентными шлицами называются номинальными и почему?

4. Каким образом центрируют шпоночные соединения, соединения с прямобочными шлицами и соединения с эвольвентными шлицами?

5. Какие посадки рекомендуются для шпонки в паз вала и в паз ступицы?

6. Почему шпоночные соединения с призматическими стандартными шпонками проверяют на прочность только по напряжениям смятия?

7. Что принимают за обощённый критерий работоспособности шлицевых соединений?

8. В чём заключается различие между лёгкой, средней и тяжёлой сериями стандартных прямобочных шлицев?

9. Какими преимуществами обладают эвольвентные шлицевые соединения относительно соединений с прямобочными шлицами?

10. Какое из исследованных соединений и почему обладает большей нагрузочной способностью по передаваемому вращающему моменту?