Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретические основы работы. Соединения деталей посадкой с натягом относятся к неразъёмным соединениям и предназначены, в основном

|

|

Соединения деталей посадкой с натягом относятся к неразъёмным соединениям и предназначены, в основном, для передачи вращающего момента с вала на ступицу сидящей на нём детали (например, зубчатого колеса, полумуфты и т.п.) и наоборот, а также – для восприятия осевой или изгибной нагрузки.

Натяг – это положительная разность диаметров вала и отверстия в ступице (втулке). После сборки соединения вследствие упругих и пластических деформаций его деталей диаметр  посадочных поверхностей вала и ступицы становится общим. При этом на поверхности посадки возникает удельное давление

посадочных поверхностей вала и ступицы становится общим. При этом на поверхности посадки возникает удельное давление  и соответствующие ему силы трения

и соответствующие ему силы трения  при попытке относительного сдвига деталей, которые обеспечивают прочность соединения, т.е. неподвижность валика и ступицы (втулки) друг относительно друга, и возможность воспринимать вращающие, осевые и изгибные нагрузки (рис. 5.2).

при попытке относительного сдвига деталей, которые обеспечивают прочность соединения, т.е. неподвижность валика и ступицы (втулки) друг относительно друга, и возможность воспринимать вращающие, осевые и изгибные нагрузки (рис. 5.2).

Рис. 5.2. Соединение деталей посадкой с натягом

Сборку соединений деталей посадкой с натягом выполняют одним из трёх способов: прессованием (механическая сборка с использованием осевой нагрузки), нагрев втулки до 200…400оС, охлаждение вала до -79…-196оС (может быть использована и комбинация двух последних способов). При любом способе сборки и разборки соединения происходит смятие, а при первом способе и срез, микро- и макронеровностей контактирующих поверхностей вала и втулки, т.е. их частичное разрушение. Это позволяет отнести соединения деталей посадкой с натягом к группе неразъёмных соединений.

Расчёт исследуемых соединений при заданных размерах и материалах деталей и известной нагрузке сводится к определению посадки, обеспечивающей прочность соединения, и выполняется по следующему алгоритму:

1. Требуемое нормальное давление  на цилиндрической поверхности контакта валика и втулки определяют из условия относительной неподвижности деталей соединения при действии нагрузки, например осевой силы

на цилиндрической поверхности контакта валика и втулки определяют из условия относительной неподвижности деталей соединения при действии нагрузки, например осевой силы  (рис. 5.2),

(рис. 5.2),

или

или  , (5.1)

, (5.1)

где  - суммарная сила трения в контакте, Н;

- суммарная сила трения в контакте, Н;  - посадочный диаметр, мм;

- посадочный диаметр, мм;  - глубина запрессовки валика во втулку, мм;

- глубина запрессовки валика во втулку, мм;  - коэффициент трения на контактной поверхности стальных деталей соединения при сборке прессованием;

- коэффициент трения на контактной поверхности стальных деталей соединения при сборке прессованием;  - коэффициент запаса [1].

- коэффициент запаса [1].

Решив (1), получают

, МПа (5.2)

, МПа (5.2)

2. Расчётный натяг  в соединении вычисляют [1] как

в соединении вычисляют [1] как

, мкм (5.3)

, мкм (5.3)

где  ;

;  ; (5.4)

; (5.4)

и

и  ,

,  и

и  - модули упругости первого рода и коэффициенты Пуассона материалов вала и втулки (для стали

- модули упругости первого рода и коэффициенты Пуассона материалов вала и втулки (для стали  МПа и

МПа и  [1]);

[1]);  - диаметр отверстия в полом вале, мм;

- диаметр отверстия в полом вале, мм;  - внешний диаметр втулки, мм.

- внешний диаметр втулки, мм.

3. Учитывая поправку  [1] на срез и смятие микронеровностей при запрессовке, рассчитывают требуемый действительный натяг в соединении.

[1] на срез и смятие микронеровностей при запрессовке, рассчитывают требуемый действительный натяг в соединении.

, мкм (5.5)

, мкм (5.5)

где  и

и  - параметры шероховатости посадочных поверхностей вала и втулки, мкм (при сборке соединения тепловым способом

- параметры шероховатости посадочных поверхностей вала и втулки, мкм (при сборке соединения тепловым способом  ).

).

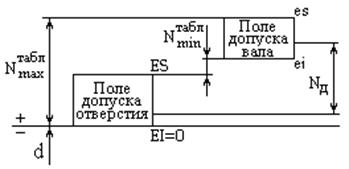

4. Используя справочные данные [2], выборка из которых приведена в табл. 5.1, и рис. 5.3, подбирают требуемую посадку в соединении из условий

и

и  , (5.6)

, (5.6)

где  и

и  - верхние и нижние предельные отклонения полей допусков валика и втулки, мкм;

- верхние и нижние предельные отклонения полей допусков валика и втулки, мкм;  и

и  - максимальный и минимальный табличные натяги стандартной посадки.

- максимальный и минимальный табличные натяги стандартной посадки.

Рис. 5.3. Схема полей допусков валика и втулки для выбора посадки

Таблица 5.1

Предельные отклонения (ПО) полей допусков в посадках с натягом

Номинальный размер

, мм , мм

| ПО, мкм | Основные отверстия | |||||||

| H7 (ES=+21) | H8 (ES=+33) | ||||||||

| валы в системе отверстия | |||||||||

| p6 | r6 | s6 | s7 | u7 | u8 | x8 | z8 | ||

| св. 24 до 30 | es | +35 | +41 | +48 | +56 | +69 | +81 | +97 | +121 |

| ei | +22 | +28 | +35 | +35 | +48 | +48 | +64 | +88 |

5. Проверяют условия прочности деталей соединения при выбранной посадке

, (5.7)

, (5.7)

где  - максимально возможное давление на контактной поверхности, рассчитываемое по (5.2…5.5) в обратном порядке при

- максимально возможное давление на контактной поверхности, рассчитываемое по (5.2…5.5) в обратном порядке при  ;

;  - предел текучести материала (стали 45) валиков и втулок.

- предел текучести материала (стали 45) валиков и втулок.

2. Порядок выполнения работы и оформление её результатов

1. Изучают теоретические основы работы.

2. Получают не менее трёх комплектов одинаковых по номинальным размерам валиков и втулок, образующих при запрессовке соединения с натягом.

3. Используя штангенциркуль, линейку и наборы эталонов шероховатости поверхностей, путем опытных замеров определяют геометрические характеристики исследуемых деталей (рис. 5.2) и заносят полученные результаты в табл. 5.2.

Таблица 5.2

Геометрические параметры исследуемого соединения

|

|

|

|

|

|

4. На лабораторном стенде ДМ 27М (рис. 5.1), осуществляют запрессовку валиков во втулки на заданную глубину  . В ходе опытов глубину запрессовки

. В ходе опытов глубину запрессовки  определяют по вертикальной измерительной шкале стенда, а величину силы запрессовки

определяют по вертикальной измерительной шкале стенда, а величину силы запрессовки  валика во втулку – по показаниям часового индикатора 3 (рис. 5.1) в делениях этого прибора. Эксперимент проводят для всех комплектов валиков и втулок с одинаковыми геометрическими параметрами (табл. 5.2). Реальные значения сил запрессовки в Ньютонах рассчитыают как

валика во втулку – по показаниям часового индикатора 3 (рис. 5.1) в делениях этого прибора. Эксперимент проводят для всех комплектов валиков и втулок с одинаковыми геометрическими параметрами (табл. 5.2). Реальные значения сил запрессовки в Ньютонах рассчитыают как

, (5.7)

, (5.7)

где  311, 1 Н/дел - коэффициент пропорциональности. Полученные результаты записывают в табл. 5.3.

311, 1 Н/дел - коэффициент пропорциональности. Полученные результаты записывают в табл. 5.3.

Таблица 5.3

Результаты эксперимента

| Номер соединения | |||

Показания индикатора  , дел. , дел.

| |||

Значение силы  , Н , Н

|

5. Используя зависимости 5.2…5.5 и данные табл. 5.4, рассчитывают действительные натяги  для каждого из полученных соединений, приняв в (5.2) коэффициент запаса

для каждого из полученных соединений, приняв в (5.2) коэффициент запаса  . Результаты расчёта сводят в табл. 5.4.

. Результаты расчёта сводят в табл. 5.4.

Таблица 5.4

Результаты расчётов

| Номер соединения |

|

|

|

|

|

|

6. Определяют общую для исследуемой группы соединений стандартную посадку с натягом в соответствии с условиями (5.6), принимающими в данном случае вид

и

и  , (5.8)

, (5.8)

где  и

и  - максимальное и минимальное значения действительных натягов, полученных для исследуемой группы соединений (табл. 5.4).

- максимальное и минимальное значения действительных натягов, полученных для исследуемой группы соединений (табл. 5.4).

7. По условию (5.7) проверяют прочность деталей соединения при выбранной посадке.

Выводы

В выводах указывают основные результаты работы, сопоставляют полученные результаты с данными учебной литературы [1, 2], дают оценку работоспособности исследованных соединений и корректности проведённых исследований.

Контрольные вопросы

1. К какому типу соединений деталей машин относятся соединения деталей посадкой с натягом?

2. Что такое посадка деталей?

3. Что такое натяг?

4. В чём заключается основное назначение соединений деталей посадкой с натягом?

5. Какие способы используются для получения соединений с натягом?

6. Каковы критерии работоспособности соединений с натягом?

7. За счёт чего обеспечивается взаимная неподвижность детлей при эксплуатации соединений с натягом?

8. От каких факторов зависит величина нормального давления на контактной поверхности соединения с натягом?

9. Чем действительный натяг в соединнии отличается от расчётного натяга?

10. Как проверить прочность деталей соединения при заданной посадке с натягом?