Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Проектирование шпоночных соединений

|

|

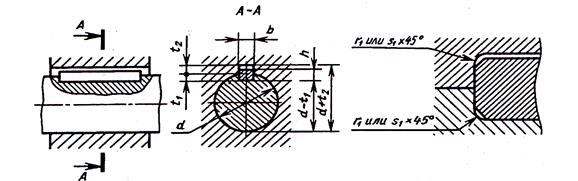

Начинают эту работу с определения размеров шпонки для участка вала, через который к валу подводится крутящий момент (конец вала). Делается это одинаково для всех типов приводов конвейеров. На этом участке вала рекомендуется использовать высокую призматическую шпонку по ГОСТ 10748-79 исполнения 3.

Из второй части таблицы 20 в соответствии с диаметром конца вала следует выбрать размеры сечения шпонки  и глубину паза вала

и глубину паза вала  . Длину шпонки l выбрать из таблицы 21 в соответствии с длиной конца вала и проверить шпоночное соединение на смятие боковых поверхностей шпонки и паза втулки по зависимости

. Длину шпонки l выбрать из таблицы 21 в соответствии с длиной конца вала и проверить шпоночное соединение на смятие боковых поверхностей шпонки и паза втулки по зависимости  ,

,

где T – крутящий момент, подводимый к валу рабочего органа конвейера,  ;

;

d  диаметр конца вала, мм;

диаметр конца вала, мм;

рабочая длина шпонки, мм;

рабочая длина шпонки, мм;

допускаемое напряжение по смятию, МПа.

допускаемое напряжение по смятию, МПа.

Для шпоночных соединений общего машиностроения рекомендуется принимать допускаемое напряжение по смятию в пределах 60–90 МПа.

При отрицательном результате расчёта по смятию следует заменить короткий конец вала на длинный и подобрать расчётом необходимую длину шпонки  , округлив полученную величину до стандартного значения по таблице 21.

, округлив полученную величину до стандартного значения по таблице 21.

Расчёт шпоночного соединения барабана и тяговой звёздочки с валом для приводов типа I и II выполняется одинаково. По условию технологичности конструкции сохраняется принятая для конца вала ширина сечения шпонки b.

В связи с тем, что диаметр вала в этих сечениях больше диаметра конца вала, а крутящий момент сохраняет своё числовое значение, имеет смысл применить в этих сопряжениях шпонку по ГОСТ 23360  78 исполнения 1. Определить потребную длину шпонки по зависимости

78 исполнения 1. Определить потребную длину шпонки по зависимости  и округлить эту величину до стандартного значения.

и округлить эту величину до стандартного значения.

Здесь  диаметр вала в рассчитываемом сечении, мм;

диаметр вала в рассчитываемом сечении, мм;

высота шпонки и глубина паза вала принятого исполнения шпонки, мм.

высота шпонки и глубина паза вала принятого исполнения шпонки, мм.

Расчёт шпоночного соединения тяговой звёздочки с валом для приводов типа III отличается от предыдущего только тем, что числовое значение крутящего момента в рассчитываемом соединении в два раза меньше подводимого к валу момента.

Таблица 20

Размеры сечений шпонок и пазов вала и втулки, мм

ГОСТ 23360  78

78

| Диаметр вала d |

Сечение

шпонки

| Глубина шпоночного паза | Радиус скругления r

или фаска

| ||||

вала

| втулки

| ||||||

| номин. | пред. откл. | номин. | пред. откл. | не более | не менее | ||

| Св. 22 до 30 |

| 4, 0 | +0, 2 | 3, 3 | +0, 2 | 0, 25 | 0, 16 |

| Св.30 до 38 Св.38 до 44 |

| 5, 0 5, 0 | 3, 3 3, 3 | 0, 40 | 0, 25 | ||

| Св.44 до 50 |

| 5, 5 | 3, 8 | ||||

| Св.50 до 58 |

| 6, 0 | 4, 3 | ||||

| Св.58 до 65 |

| 7, 0 | 4, 4 | ||||

| Св.65 до 75 |

| 7, 5 | 4, 9 | 0, 60 | 0, 40 | ||

| Св. 75 до 85 |

| 9, 0 | 5, 4 | ||||

| Св. 85 до 95 |

| 9, 0 | 5, 4 | ||||

| Св.95 до 110 |

| 10, 0 | 6, 4 | ||||

| Св.110до130 |

| 11, 0 | 7, 4 |

ГОСТ 10748  79

79

| Диаметр вала d |

Сечение

шпонки

| Глубина шпоночного паза | Радиус скругления r

или фаска

| ||||

Вала

| Втулки

| ||||||

| номин. | пред. откл. | номин. | пред. откл. | не более | не менее | ||

| Св.30 до 38 Св.38 до 44 |

| 5, 5 7, 0 | +0, 2 | 3, 8 4, 4 | +0, 2 | 0, 40 | 0, 25 |

| Св.44 до 50 |

| 7, 5 | 4, 9 | ||||

| Св.50 до58 |

| 9, 0 | 5, 4 | ||||

| Св.58 до 65 |

| 10, 0 | 6, 4 | ||||

| Св.65 до 75 |

| 11, 0 | 7, 4 | 0, 60 | 0, 40 | ||

| Св. 75 до 85 |

| 12, 0 | +0, 3 | 8, 4 | +0, 3 | ||

| Св. 85 до 95 |

| 13, 0 | 9, 4 | ||||

| Св.95 до 110 |

| 15, 0 | 10, 4 | ||||

| Св.110до130 |

| 17, 0 | 11, 4 |

Таблица 21

Призматические шпонки (по ГОСТ 23360–78)

и призматические высокие шпонки (по ГОСТ 10748–79)

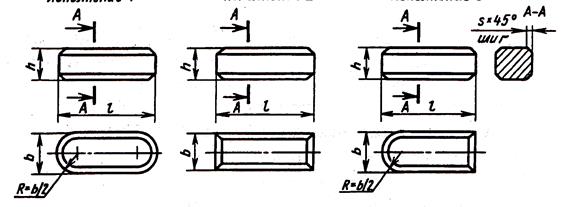

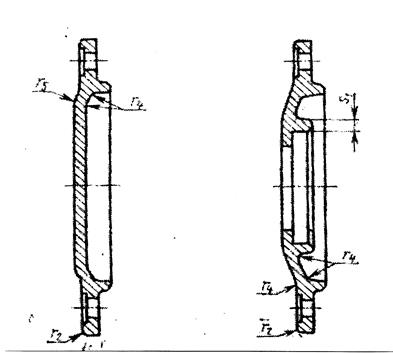

Исполнение 1 Исполнение 2 Исполнение 3

| b(h9) | ||||||||

| h(h11) | 8(9) | 8(11) | 9(12) | 10(14) | 11(16) | 12(18) | 14(20) | |

| S или r | 0, 25–0, 40 | 0, 40–0, 60 | 0, 60–0, 80 | |||||

| l (h14) | 18–90 | 22–110 | 28–140 | 36–160 | 45–180 | 50–200 | 56–220 | 63–250 |

| b(h9) | |||

| h(h11) | 14(22) | 16(25) | 18(28) |

| S или r | 0, 60–0, 80 | ||

| l (h14) | 70–280 | 80–320 | 90–360 |

Размер l в указанных пределах брать из ряда:

18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360 мм.

В скобках размеры h для шпонок по ГОСТ 10748–79.

В шпоночных соединениях применяются следующие виды сопряжений по ширине шпонки и паза: свободное, нормальное и плотное.

| Вид сопряжения | Допуск паза | |

| вала | втулки | |

| Свободное | H9 | D10 |

| Нормальное | N9 | JS9 |

| Плотное | P9 |

Допускаются для ширины пазов вала и втулки любые сочетания полей допусков, указанных в таблице.

7. ВЫБОР МУФТЫ ДЛЯ СОЕДИНЕНИЯ ВАЛОВ РЕДУКТОРА

И ДВИГАТЕЛЯ

Вал электродвигателя при отсутствии ременной передачи соединяется с входным (быстроходным) валом редуктора упругой компенсирующей муфтой. Кроме компенсации неточностей взаимного расположения соединяемых валов эти муфты способны смягчать толчки нагрузки и предотвращать опасные колебания.

Могут применяться втулочно-пальцевые муфты ГОСТ 21424–93, муфты с торообразной оболочкой ГОСТ Р 50892–96, муфты с резиновой звёздочкой ГОСТ Р 50894 – 96 (прил. VII).

Муфта выбирается по крутящему моменту, развиваемому двигателем при работе привода  , с учётом диаметров конца быстроходного вала редуктора и вала двигателя по соотношениям

, с учётом диаметров конца быстроходного вала редуктора и вала двигателя по соотношениям

Здесь  диаметр отверстия в полумуфте;

диаметр отверстия в полумуфте;

диаметр вала двигателя;

диаметр вала двигателя;

диаметр конца быстроходного вала редуктора;

диаметр конца быстроходного вала редуктора;

номинальный крутящий момент муфты.

номинальный крутящий момент муфты.

Для приводов по схеме рисунков 1а, в  .

.

В пояснительной записке нужно привести эскиз выбранной муфты с указанием её технической характеристики и размеров.

ПРИЛОЖЕНИЕ I

Цепи приводные роликовые (ГОСТ 13568–97)

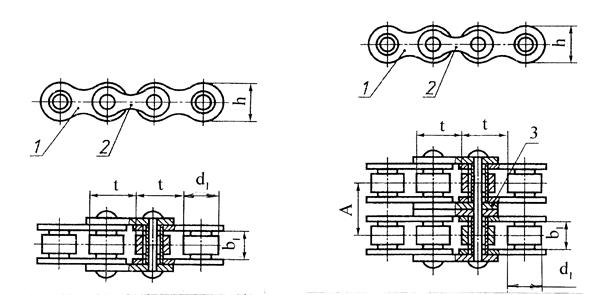

Цепь типа ПР Цепь типа 2ПР

Цепь типа 3ПР Цепь типа 4ПР

1 – внутреннее звено; 2 – наружное звено; 3 – промежуточная пластина

Таблица ПI.1

| Типоразмер цепи | t |  , не

менее , не

менее

|

| h, не более | А | Разрушающая нагрузка, кН, не менее | Масса 1 м цепи, кг |

| ПР – 15, 875-23-1 | 15, 875 | 6, 48 | 10, 16 | 14, 8 | - - | 23, 0 | 0, 80 |

| ПР – 15, 875-23 | 9, 65 | 1, 00 | |||||

| 2ПР–15, 875-45, 4 | 16, 59 | 45, 4 | 1, 9 | ||||

| 3ПР–15, 875-68, 1 | 68, 1 | 2, 8 | |||||

| ПР – 19, 05 -31, 8 | 19, 05 | 12, 70 | 11, 91 | 18, 08 | - | 31, 8 | 1, 90 |

| 2ПР– 19, 05 - 64 | 22, 78 | 64, 0 | 2, 90 | ||||

| 3ПР – 19, 05 - 96 | 96, 0 | 4, 30 | |||||

| 4ПР – 19, 05 -128 | 5, 75 | ||||||

| ПР – 25, 4 - 60 | 25, 4 | 15, 88 | 15, 88 | 24, 20 | - | 60, 0 | 2, 60 |

| 2ПР 25, 4 – 114 | 29, 29 | 114, 0 | 5, 0 | ||||

| 3ПР – 25, 4 -171 | 171, 0 | 7, 5 | |||||

| 4ПР 25, 4 -228 | 10, 9 | ||||||

| ПР -31, 75 -89 | 31, 75 | 19, 05 | 19, 05 | 30, 20 | - | 89, 0 | 3, 80 |

| 2ПР 31, 75- 177 | 35, 76 | 177, 0 | 7, 30 | ||||

| 3ПР-31, 75 -265, 5 | 265, 5 | 11, 0 | |||||

| 4ПР -31, 75 -355 | 14, 70 | ||||||

| ПР- 38, 1 – 127 | 38, 1 | 25, 40 | 22, 23 | 36, 20 | - | 127, 0 | 5, 50 |

| 2ПР -38, 1 – 254 | 45, 44 | 254, 0 | 11, 0 | ||||

| 3ПР – 38, 1-381 | 381, 0 | 16, 5 | |||||

| 4ПР -38, 1- 508 | 22, 0 | ||||||

| ПР – 44, 45-172, 4 | 44, 45 | 25, 40 | 25, 40 | 42, 24 | - | 172, 4 | 7, 50 |

| 2ПР -44, 45-344 | 48, 87 | 344, 8 | 14, 40 | ||||

| 3ПР – 44, 45-517, 2 | 517, 2 | 21, 70 | |||||

| ПР – 50, 8 – 227 | 50, 8 | 31, 75 | 28, 58 | 48, 30 | - | 9, 70 | |

| 2ПР – 50, 8 – 453, 6 | 58, 55 | 453, 6 | 19, 10 | ||||

| 3ПР – 50, 8 - 680, 4 | 680, 4 | 28, 30 | |||||

| 4ПР – 50, 8 – 900 | 38, 0 | ||||||

| ПР – 63, 5 - 354 | 63, 5 | 38, 10 | 39, 68 | 60, 40 | - | 354, 0 | 16, 0 |

Размеры указаны в миллиметрах.

ПРИЛОЖЕНИЕ II

Таблица ПII.1

Основные параметры радиальных сферических двухрядных

шарикоподшипников (ГОСТ 28428 – 90)

| Обозначение подшипника | d | D | B | r | C, H |

, H , H

| Шарики | ||

,

мм ,

мм

| Z | ||||||||

| мм | |||||||||

| Лёгкая серия диаметров | |||||||||

| 1, 5 | 7, 94 7, 94 8, 73 9, 53 9, 53 10, 32 11, 11 11, 11 11, 90 12, 70 12, 70 14, 29 | ||||||||

| 2, 0 | |||||||||

| 2, 5 | |||||||||

| 3, 0 | |||||||||

| Лёгкая широкая серия диаметров | |||||||||

| 1, 5 | 7, 94 9, 53 9, 53 9, 53 | ||||||||

| 2, 0 |

Окончание табл. ПII.1

| Обозначение подшипника | d | D | B | r | C, H |

, H , H

| Шарики | |||||||

,

мм ,

мм

| Z | |||||||||||||

| мм | ||||||||||||||

| 2, 0 | 9, 53 13, 49 14, 29 15, 88 | |||||||||||||

| 2, 5 | ||||||||||||||

| 3, 0 | ||||||||||||||

| Средняя серия диаметров | ||||||||||||||

| 2, 0 | 9, 53 10, 32 11, 11 12, 70 14, 29 15, 08 15, 88 16, 67 18, 26 | |||||||||||||

| 2, 5 | ||||||||||||||

| 3, 0 | ||||||||||||||

| 3, 5 | ||||||||||||||

| Средняя широкая серия диаметров | ||||||||||||||

| 2, 0 | 11, 91 13, 49 14, 29 15, 88 17, 46 19, 05 20, 64 21, 43 23, 02 | |||||||||||||

| 2, 5 | ||||||||||||||

| 3, 0 | ||||||||||||||

| 3, 5 | ||||||||||||||

ПРИЛОЖЕНИЕ III

Таблица ПIII.1

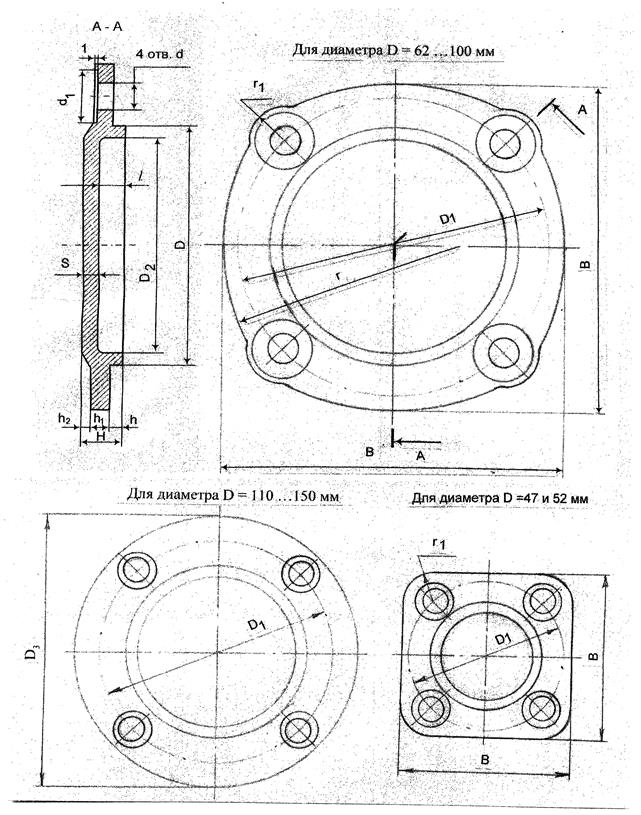

Корпуса типов УМ и ШМ для подшипников качения

| Обозначение корпуса | Подшипник | Исполнение корпуса | |

| обозначение типа | конструкция и размеры | ||

| УМ 80 – УМ 150 ГОСТ 13218.3–80 | 1200, 1300, 1500 | по ГОСТ 28428-90 | 1 или 2 |

| по ГОСТ 5721-75 | |||

| ШМ 47 – ШМ 72 ГОСТ 13218.1–80 | 1200, 1300, 1500 | по ГОСТ 28428-90 | 1 или 2 |

| ШМ 80 – – ШМ 150 ГОСТ 13218.1–80 | по ГОСТ 28428–90 | ||

| по ГОСТ 5721-75 |

УМ – неразъёмные узкие корпуса; ШМ – неразъёмные широкие корпуса со сквозными отверстиями для подшипников.

Исполнение 1 – корпуса с выемкой длиной  в опоре, используемые для установки на необработанные поверхности при любом направлении радиальной нагрузки или для установки на обработанные поверхности при направлении радиальной нагрузки предпочтительно от опоры;

в опоре, используемые для установки на необработанные поверхности при любом направлении радиальной нагрузки или для установки на обработанные поверхности при направлении радиальной нагрузки предпочтительно от опоры;

Исполнение 2 – корпуса без выемки длиной  в опоре, используемые для установки на обработанные поверхности при направлении радиальной нагрузки предпочтительно к опоре.

в опоре, используемые для установки на обработанные поверхности при направлении радиальной нагрузки предпочтительно к опоре.

РАЗМЕРЫ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ КОРПУСОВ

1. Ширину фланцев  , толщину стенки S и толщину ребра

, толщину стенки S и толщину ребра

(рис. ПIII.2) определяют по таблице ПIII.2.

Таблица ПIII.2

| Обозначение корпуса |

| S |

|

| ШМ 47 и ШМ 52 |

|

0, 5

|

0, 8 S = 0, 4

|

ШМ 62  ШМ 100, ШМ 100,

| |||

УМ 80  УМ 100 УМ 100

| |||

ШМ 110  ШМ 150 ШМ 150

| |||

УМ 110  УМ 150 УМ 150

|

2. Радиусы закруглений  (рис. ПIII.2) определяют по формулам:

(рис. ПIII.2) определяют по формулам:

3. Радиусы закруглений  определяют по формулам:

определяют по формулам:

где  диаметр болта или шпильки для крепления торцовой крышки.

диаметр болта или шпильки для крепления торцовой крышки.

4. Размер  (рис. ПIII.3) определяют по формуле

(рис. ПIII.3) определяют по формуле

5. Размер пояса  (рис. ПIII.2)

(рис. ПIII.2)  по таблице ПIII.3.

по таблице ПIII.3.

Таблица ПIII.3

| Диаметр D, мм | 47  52 52

| 62  90 90

| 100  150 150

|

, мм , мм

|

Дополнительные элементы крышек

Толщина  .

.

Литейные радиусы

При определении дополнительных размеров крышек по ГОСТ 13219.5–81

ГОСТ 13219.10  81 в расчётные зависимости вместо значений

81 в расчётные зависимости вместо значений  следует подставлять значения

следует подставлять значения  .

.

Крышки торцовые подшипниковых корпусов выполняют в соответствии с данными приведённой таблицы.

| Тип крышки | Диапазон диаметра, D, мм | ГОСТ |

| Глухие низкие | 47 – 100 110 – 400 | 13219.1 – 81 13219.2 – 81 |

| Глухие высокие | 47 – 100 110 – 400 | 13219.3 – 81 13219.4 – 81 |

| С манжетным уплотнением низкие | 47 – 100 110 – 400 | 13219.5 – 81 13219.6 – 81 |

| С манжетным уплотнением средние | 47 – 100 110 – 400 | 13219.7 – 81 13219.8 – 81 |

| С манжетным уплотнением высокие | 47 – 100 110 – 400 | 13219.9 – 81 13219.10 – 81 |

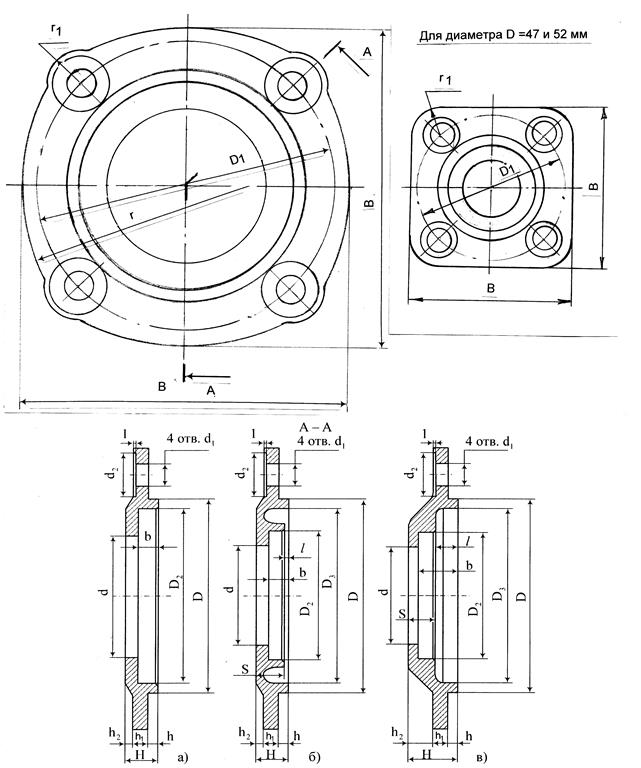

Рис. ПIII.6. Крышки торцовые глухие низкие

Рис. ПIII.7. Крышки торцовые глухие высокие

Рис. ПIII.8. Крышки торцовые с манжетным уплотнением для диаметра  = 47… 100 мм:

= 47… 100 мм:

а) низкие; б) средние; в) высокие

Рис. ПIII. 9. Крышки торцовые с манжетным уплотнением для диаметра  = 110…150 мм:

= 110…150 мм:

а) низкие и средние; б) высокие

| |||||

| |||||

| |||||

| |

| |

|

ПРИЛОЖЕНИЕ VI

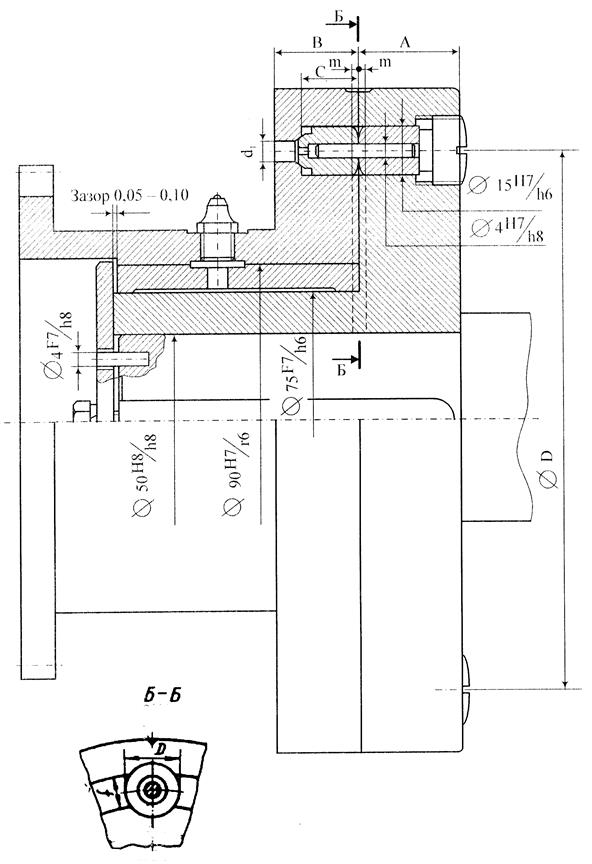

Рис. ПVI.1. Предохранительное устройство,

встроенное в компенсирующую цепную муфту

Рис. ПVI.2. Предохранительное устройство,

встроенное в узел тяговой звёздочки

ПРИЛОЖЕНИЕ VII

Таблица ПVII.1

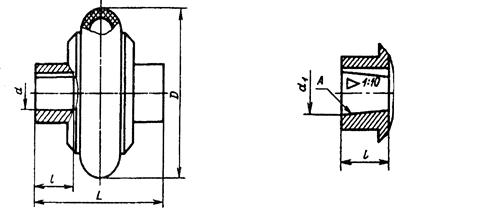

Муфты упругие втулочно-пальцевые (ГОСТ 21424 – 93)

С полумуфтами исполнений 1, 2 С полумуфтами исполнений 3, 4

1  полумуфта; 2

полумуфта; 2  палец; 3

палец; 3  втулка распорная; 4

втулка распорная; 4  втулка упругая

втулка упругая

| Номинальный крутящий момент, Н·м | d H8 |  H9

H9

| d H8 |  H9

H9

| D, не более | L, не более для исполнений |  , h14

для исполнений , h14

для исполнений

| |||||

| Ряд 1 | Ряд 2 | |||||||||||

| 63, 0 |

| |||||||||||

| ||||||||||||

| ||||||||||||

| 125, 0 |

| |||||||||||

| ||||||||||||

| ||||||||||||

| 250, 0 |

| |||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| 500, 0 |

| |||||||||||

| ||||||||||||

| ||||||||||||

| 710, 0 |

| |||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

|

Размеры указаны в миллиметрах.

Таблица ПVII.2

| Номинальный крутящий момент, Нм | 63, 0 | 125, 0 | 250, 0 | 500, 0 | 710, 0 |

Частота вращения  , не более , не более

| |||||

| Смещение валов, не более | радиальное., мм | 0, 2 | 0, 3 | 0, 4 | |

| угловое |

|

|

Обозначение упругой втулочно-пальцевой муфты с номинальным вращающим моментом Т = 250 Нм, одна из полумуфт диаметром d = 32 мм, исполнения 1, другая – диаметром d = 40 мм, исполнения 4, климатического исполнения У, категории 3: Муфта 250 – 32 – 1 – 40 – 4 У3 ГОСТ 21424–93.

Таблица ПVII.3

Упругие муфты с торообразной оболочкой (ГОСТ Р 50892–96)

Тип 1, исполнение 1 Тип 1, исполнение 2

| Номинальный вращающий момент, Н·м | d* H7 |

*

Н9 *

Н9

| D*, не бо- лее | L* | l * | Допускаемая частота вращения, с-1 | Допускаемое смещение полумуфт | |||

| не более | не более | |||||||||

| исполнение | осевое, мм | радиальное, мм | угловое | |||||||

| 18; 19 20; 22; 24 | 1, 0 | 1, 0 |

| |||||||

| 22; 24 25; 28 | 2, 0 | 1, 6 | ||||||||

| 25; 28 30; 32 35; 36 | ||||||||||

Окончание табл. ПVII.3

| Номинальный вращающий момент, Н·м | d* H7 |

*

Н9 *

Н9

| D*, не бо- лее | L* | l * | Допускаемая частота вращения, c-1 | Допускаемое смещение полумуфт | |||||||

| не более | не более | |||||||||||||

| исполнение | Осевое, мм | Радиальное, мм | угловое | |||||||||||

| 30; 32 35; 36; 38 | 2, 5 | 2, 0 |

| |||||||||||

| 32; 35 36; 38 40; 42; 45 | 3, 0 | 2, 5 | ||||||||||||

| 35; 36; 38 40; 42 45; 48 | ||||||||||||||

| 40; 42 45; 48 50; 53 55; 56 | 3, 6 | 3, 0 | ||||||||||||

*Размеры указаны в миллиметрах.

Обозначение упругой муфты с номинальным вращающим моментом

Т = 250 Н·м, типа 1, одна из полумуфт диаметром d = 40 мм, исполнения 1, другая – диаметром d = 36 мм, исполнения 2, климатического исполнения У, категории 2: Муфта 250 – 1 – 40 – 1 – 36 - 2 У2 ГОСТ Р 50892–96.

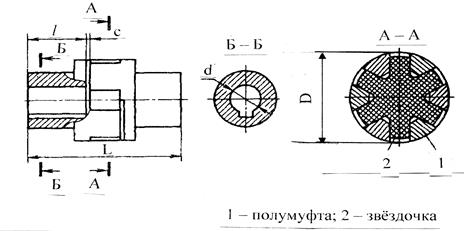

Таблица ПVII.4

Упругие муфты со звёздочкой (ГОСТ Р 50894 – 96)

| Номинальный вращающий момент, Нм | d* Н7 | D* | L* | l * | C JS17 | Частота вращения, с-1 не более | Смещение осей валов, не более | ||||

| исполнение | |||||||||||

| радиальное, мм | угловое | ||||||||||

| 16, 0 | 81, 0 | 71, 0 | 3, 0 | 0, 2 |

| ||||||

| 77, 0 | |||||||||||

| 81, 0 | 71, 0 | ||||||||||

| 77, 0 | |||||||||||

| 93, 0 | |||||||||||

| 31, 5 | 77, 0 | ||||||||||

| 93, 0 | |||||||||||

| 125, 0 | 0, 3 | ||||||||||

| 0, 4 |

| ||||||||||

*Размеры указаны в миллиметрах.

Обозначение упругой муфты со звёздочкой с номинальным вращающим моментом Т = 125 Н·м, одна из полумуфт диаметром d = 32 мм, исполнения 1, другая – диаметром d = 25 мм, исполнения 2, климатического исполнения У, категории 3: Муфта 125 – 32 – 1 – 25 – 2 У3 ГОСТ Р 50894 – 96.

ПРИЛОЖЕНИЕ VIII