Главная страница Случайная страница

КАТЕГОРИИ:

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор режимов резания.

|

|

Обработку металлов резанием необходимо вести на таких режимах, при которых наиболее полно используется мощность станка и стойкость режущего инструмента, обеспечивается высокое качество обработки, наибольшая производительность и создаются безопасные условия работы.

Глубина резания определяется припуском на обработку. В зависимости от величины припуска обработку ведут за один или за несколько проходов.

Наименьшее количество проходов определяется мощностью станка и заданными точностью и шероховатостью поверхности обработки. При черновой обработке глубину резания назначают наибольшей, часто равной всему припуску, а при чистовой выбирают в зависимости от степени точности и требуемой шероховатости поверхности детали.

Подачу рекомендуется выбирать для данных конкретных условий обработки максимально возможную.

Величина подачи при черновой обработке зависит от свойств обрабатываемого материала, размеров заготовки и глубины резания; при чистовой обработке — от требуемой шероховатости поверхности.

Скорость резания определяется стойкостью режущего инструмента, глубиной резания, подачей, механическими свойствами обрабатываемого материала, а также некоторыми другими факторами.

Рациональные режимы резания выбирают по справочным таблицам, данные которых определены по формулам теории резания с учетом производственного опыта.

Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза):

, мм2.

, мм2.

Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (см. рис. 12). Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис.12 видно, что при постоянных значениях подачи s и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла φ между режущей кромкой и направлением подачи.

Рис. 12. Форма и размеры площади поперечного сечения среза

Производительность обработки резанием может характеризоваться объемом металла, срезаемого в единицу времени. Этот объем, мм3/мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени – скорости резания:

, мм3/мин,

, мм3/мин,

где: t – глубина резания, мм;

s – подача, мм/об;

v – скорость резания, м/мин;

Рис. 13. Свободное (а) и несвободное резание (б).

Равнодействующая всех сил при несвободном резании раскладывается на три взаимно перпендикулярных направления X, Y, и Z. Схема сил при несвободном резании представлена на рис. 14.

Рис. 14.Пространственная система сил при несвободном резании.

Мощность, необходимая для резания на принятом режиме, рассчитывается по формуле:

, кВт.

, кВт.

Здесь:

— мощность, кВт;

— мощность, кВт;

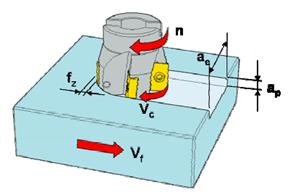

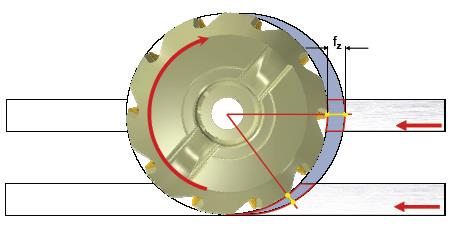

Процесс резания при фрезеровании сложнее, чем при точении. При точении резец непрерывно находится в контакте с заготовкой и срезает стружку постоянного сечения. При всех видах фрезерования с заготовки срезается прерывистая стружка переменной толщины.

Кроме того, при фрезеровании каждый зуб фрезы входит в контакт с обрабатываемой заготовкой и выходит из контакта при каждом обороте фрезы. Вход зуба в контакт с обрабатываемой заготовкой сопровождается ударом.

Таким образом, условия работы фрезы значительно тяжелее условий работы резца при точении. Поэтому важно знать основные закономерности процессов фрезерования, чтобы в каждом конкретном случае производить обработку при наивыгоднейших условиях с наибольшей производительностью.

Скорость подачи при фрезеровании определяется по следующей формуле:

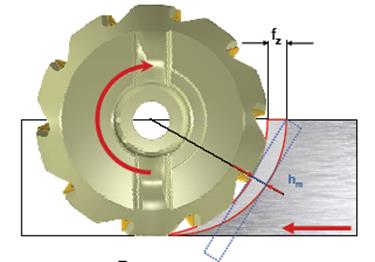

Основным критерием производительности при фрезеровании является объем металла, снимаемого в единицу времени который определяется произведением глубины резания, ширины фрезерования и минутной подачей инструмента. Однако при фрезеровании подача на зуб fZ не является основным критерием, который характеризует стружку. В данном случае более правильно говорить о средней толщине стружки hm, которая постоянно меняется и зависит от угла в плане инструмента (как при точении), от ширины фрезерования и от расположения фрезы относительно обрабатываемой заготовки.

Рис.15. Средняя толщина стружки.

Средняя толщина стружки – это толщина недеформированной стружки измеренная под соответствующим углом к режущей кромке, и постоянно меняющаяся… Так от каких же факторов зависит толщина стружки?

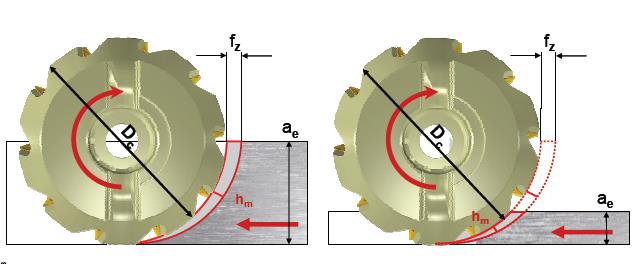

Рис. 16. Зависимость толщины стружки hm от ширины фрезерования при одной и той же подаче на зуб fZ

Рис.17. Зависимость толщины стружки от позиции инструмента относительно обрабатываемой заготовки при одной и той же ширине фрезерования.

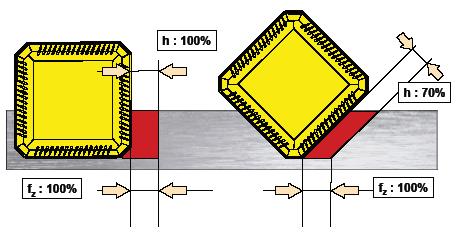

Рис.18. Зависимость толщины стружки от угла в плане инструмента.

Исходя из выше изложенного, фрезы с малым углом в плане φ > 100 работают на подачах, значительно превышающих традиционные. С целью повышения производительности и сохранения оптимальной толщины стружки при малой ширине фрезерования целесообразно так же повышать минутную подачу инструмента, так как малая толщина стружки приводит к интенсивному износу твердосплавных пластин.

Так же величина подачи зависит от геометрии твердосплавной пластины – L (F)- для чистовой обработки, когда необходимо снизить усилие резания при легких условиях обработки. М - для получистовой обработки, универсальная геометрия для разнообразных условий обработки. Н (R) – для черновой обработки, по поверхности с ковочной или литейной коркой.

Так, для фрезы R245 (угол в плане φ =45) подача может варьироваться от 0, 05мм/зуб до 0, 42мм/зуб.